1.加工特性

(1)ABS的流动特性 ABS的熔体流动速率(MFR)一般为0.02~1g/min(200℃、5kg),个别的MFR超出此范围。MFR越大,流动性越好。一般情况下,MFR小于0.1g/min的ABS适合挤出成型,MFR大于0.1g/min的ABS适合注射成型。

ABS熔体属于假塑性流体,表现出“剪切变稀”的流变特性,可通过调整剪切速率来改变熔体黏度。但对加工过程来说,如果塑料熔体的黏度在很宽的剪切速率范围内都是可用的,则应选择在黏度对剪切速率较不敏感的剪切速率下操作,因为此时剪切速率的波动不会造成制品质量的显著差异,使产品质量的均匀性得到保证。

ABS树脂熔体黏度适中,其流动性比聚酰胺稍差,比聚碳酸酯要好,熔体的冷却固化速度较快。

(2)ABS的热物理特性 ABS树脂属无定形聚合物,无明显熔点,玻璃化转变温度Tg一般在115℃左右,所以成型温度应大于115℃。ABS的热稳定性较差,受热至260℃以上开始出现分解,产生有毒挥发性物质,通常ABS的成型温度控制在250℃以下。对于注射成型,加工温度一般为160~230℃;对于挤出成型,加工温度一般为160~195℃;对于吹塑成型,加工温度一般为200~240℃对于真空成型,加工温度一般为140~180℃。塑料从黏流态温度到分解温度之间范围的大小对成型非常重要,它决定了成型的难易程度和成型温度的可选择范围。此温度区间越小、温度越高,成型越困难。ABS熔融温度较低,一般为160~190℃,温度较宽,因此易于加工。热稳定性不仅与加工温度有关,而且还与加工温度条件下的停留时间有关。加工温度越高,为使塑料不起化学反应,停留的时间应越短。为了提高塑料的热稳定性,常在塑料中加入热稳定剂,以便使加工温度区间变宽,延长允许停留时间。ABS的热稳定性较差,应尽量减少停留时间,同时加工后应清理机筒。

(3)ABS的干燥特性 由于ABS树脂含有氰基等强极性基团,所以吸水性较大。其吸水性大于聚苯乙烯,仅次于聚酰胺。ABS的吸湿性小于1%,一般为0.3%~0.8%。不管采用何种成型方法,在加工前应对ABS树脂进行预干燥。根据含水量的多少,在成型前应在80℃左右干燥2~4h,使其含水量降至0.1%以下常用的干燥方法为循环鼓风干燥,温度控制在70~80℃,时间为4h以上;也可采用普通烘箱干燥,温度控制在80~100℃,时间为2h,粒层厚度小于50mm。

2.注射成型

ABS树脂注射成型通常采用螺杆式注射机。螺杆类型以单头、等距、渐变全螺纹、带止回环为宜,螺杆长径比为20,压缩比为2.0~2.5。喷嘴可选用敞开式或延伸式,避免采用自锁式喷嘴,以免降低注射流程或引起物料变色。

ABS树脂注射温度除耐热级、电镀级等品级要求稍高些,以改善其熔体充模或有利于电镀性能外,对于通用级、高抗冲击级则应低些,以防止发生分解或对力学性能带来不利的影响。

ABS树脂注射压力对薄壁、长流程、小浇口的制品或耐热、阻燃等品级,要求较高些;对厚壁、大浇口的制品则可低些。此外,为了获得内应力较小的制品,要求保压压力不宜过高。(https://www.xing528.com)

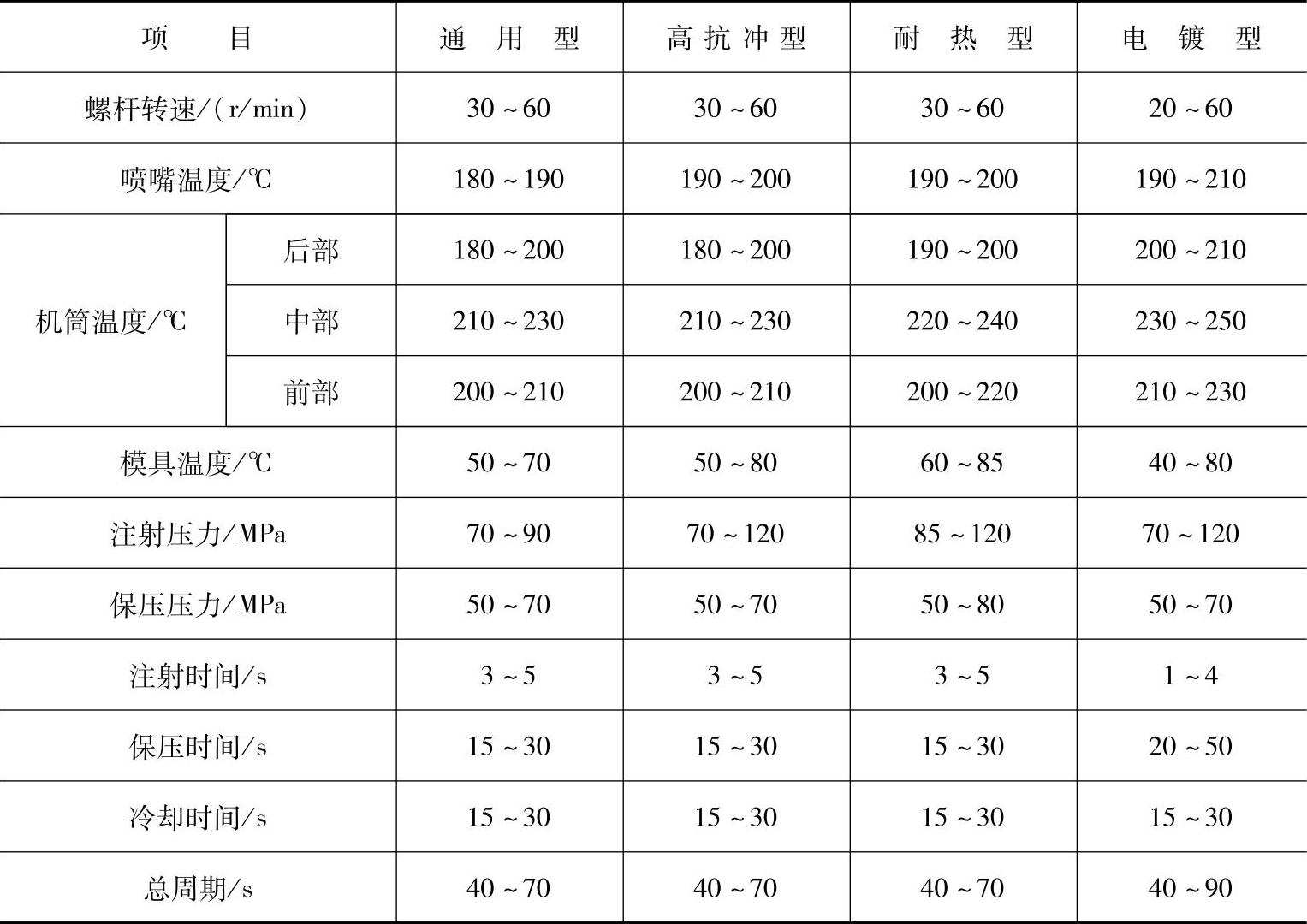

ABS注射成型的温度为:通用型200~260℃,耐热型220~270℃,阻燃型190~240℃。模具温度一般为50℃,为了改善制品外观,避免合模线和陷坑等不良现象,减少制品变形,可将模温提高到70℃。表2-69列出了各种品级的ABS树脂注射成型工艺条件。

表2-69 ABS树脂注射成型工艺条件

3.挤出成型

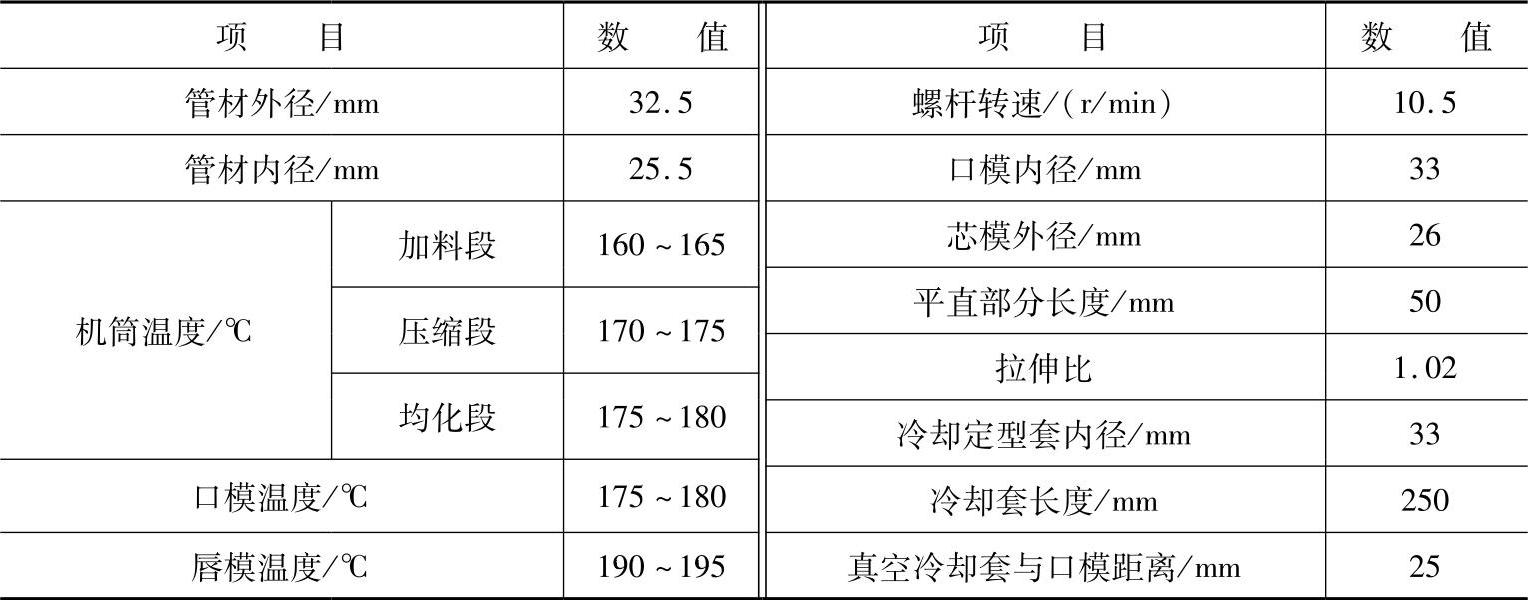

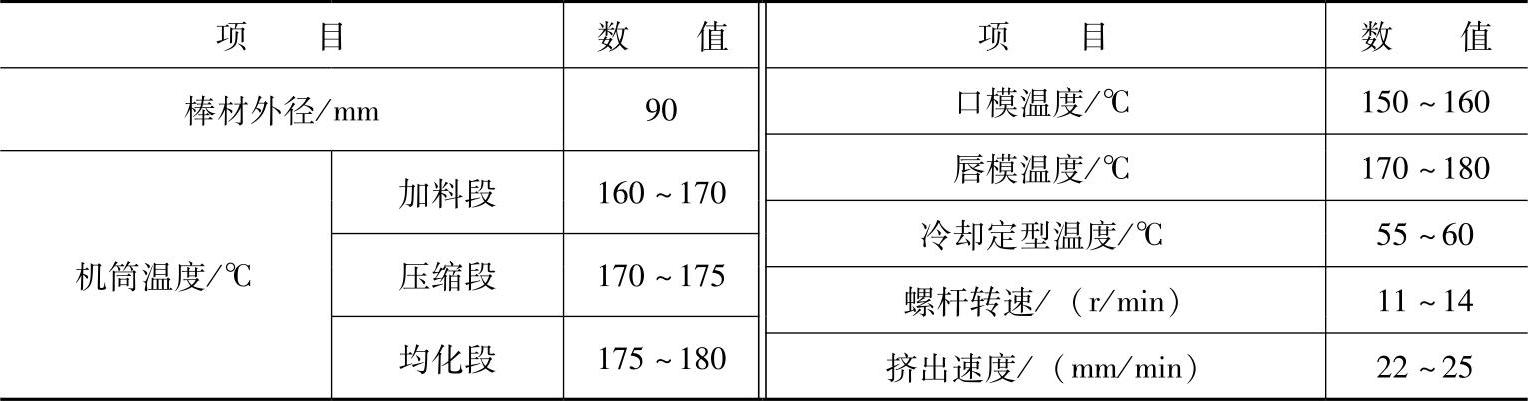

ABS树脂的挤出成型可采用长径比为18~20,压缩比为2.5~3.0的通用型单螺杆挤出机。压缩渐变型螺杆或压缩突变型螺杆均适用。ABS树脂的熔体黏度适中,易于流动,因此,螺杆内无需冷却装置。采用挤出成型法,可以生产ABS管材、棒材和板材等型材。表2-70和表2-71分别列出了ABS管材和棒材的挤出成型工艺条件。

表2-70 ABS管材挤出成型工艺条件

表2-71 ABS棒材挤出成型工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。