不饱和聚酯树脂(UP)是由不饱和二元酸、饱和二元酸与多元醇缩聚而成的线型聚合物。不饱和聚酯是一种性能较脆的热固性塑料,通常用各种不同的填料增强后才能保证足够的力学强度。实际生产中一般是在不饱和聚酯树脂中加入增稠剂、低收缩添加剂、填充剂、脱模剂等组成混合物,与玻璃纤维充分混合后制得注射用模塑料。

1.模塑料的原料组成及配方

根据模塑料的形状,模塑料可以分为干预混料(SMC)和湿预混料(BMC)。把反应性的固态不饱和聚酯预聚物(软化温度在50~120℃)、固态固化剂、玻璃纤维、催化剂、色料等制成模塑料,有片状和粒状,称为干预混料(SMC)。粒状料用于注射工艺,能用普通热固性塑料注射机进行成型加工,储存稳定期可达一年以上。把液态不饱和聚酯树脂和玻璃纤维、催化剂、润滑剂、色料等放在捏合机中混炼成外形像生面粉团状的模塑料,称为湿预混料(BMC),也叫聚酯料团。湿预混料常用苯乙烯单体或DAP单体作交联剂,可用于注射或模压成型。

BMC和SMC所用增强材料的形式和制造工艺各不相同,SMC是干法制造玻璃纤维增强聚酯的新型模压材料,更适合于模压成型大件制品。BMC和SMC塑料的综合性能见表5-15,常用模塑料的配方范围见表5-16。

表5-15 BMC和SMC塑料的综合性能

表5-16 注射用模塑料的配方范围

2.模塑料原料的成型工艺

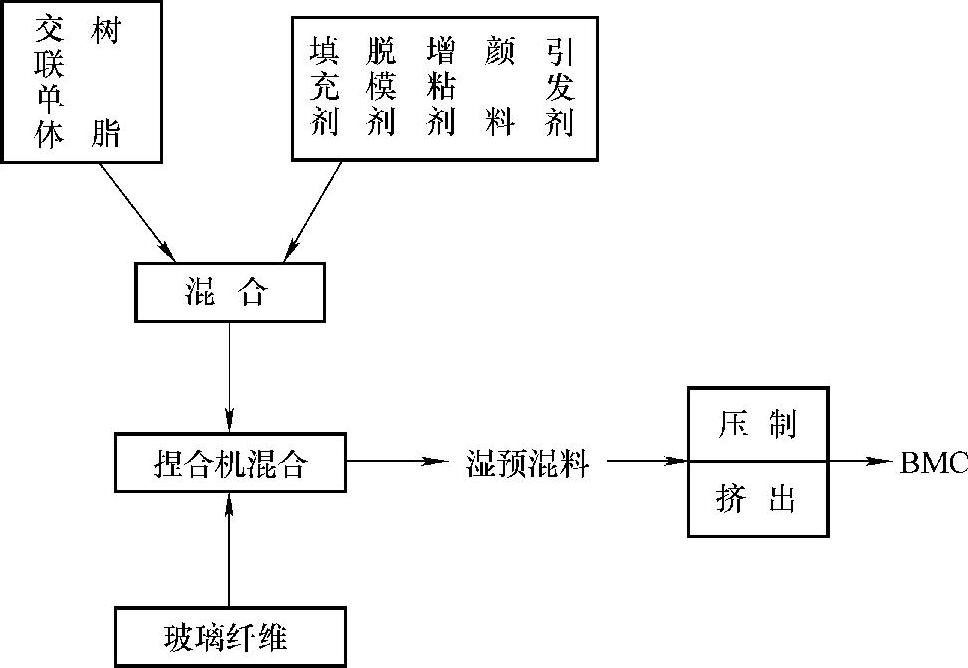

(1)BMC的成型工艺 BMC的成型工艺如图5-5所示。BMC使用的玻璃纤维有短切单纱、短切粗纱(俗称开刀丝)和浸有可溶性树脂的短切单纱,通常称作高规整性的多股纤维束(HSI)。HSI在混合过程中不会解捻,可以较好地保持纤维的力学强度。采用短切的形式是为了便于与树脂的其他辅料混合,形成块状料团(预混料)。纤维的长度对制品力学性能影响很大,玻璃纤维长度一般取6~12mm,长的可达25mm,过短制品的强度低,过长则使混合困难,制品可能因为混料不均导致力学性能下降。

图5-5 BMC的成型工艺

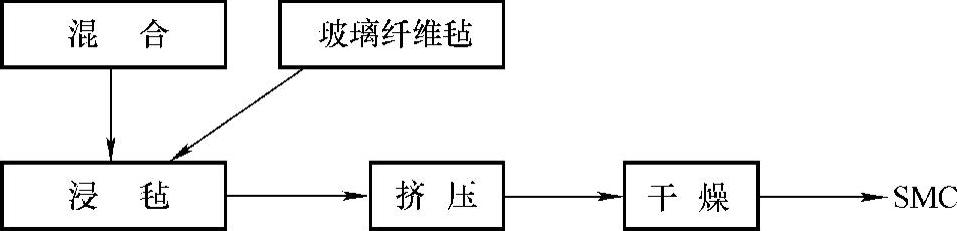

(2)SMC的成型工艺 SMC的成型工艺如图5-6所示。SMC是成整片状的模压料,所以通常用短切的玻璃毡作增强材料,毡片中玻璃纤维由可溶性粘合剂粘在一起。与BMC相比,SMC的生产过程连续,周期短,成本低,其工艺说明如下。

图5-6 SMC的成型工艺

1)混合。与BMC相同。

2)浸毡。因为增强材料为整张的玻璃纤维毡,所以不是在捏合机中捏合,而是在专用的连续浸毡设备中进行。该设备类似于压延机,两张玻璃纤维毡制成宽40~50mm、厚3~4mm的长条,绕在卷筒上,两卷筒灌入树脂糊,树脂由内向外渗透。为了避免糊料流失及粘附设备,在毡的外表衬以聚氯乙烯薄膜。

3)挤压。靠浸毡设备中的挤压辊挤压,起到促进浸透的作用。

4)干燥。通过浸毡设备中的低温烘箱烘干,以加速树脂增稠。

3.模塑料的注射成型

(1)注射机 BMC注射成型可采用柱塞式注射机,也可采用螺杆式注射机。考虑到BMC注射机与普通热固性塑料注射机的相似性,下面仅简单介绍一些特殊设计之处。

1)加料系统。BMC注射成型时,在BMC注射机上装有特殊形式的料斗和供料装置。机筒设有侧入口以便与自动加料装置相连接。供料装置装有液压活塞可把模塑料压入塑化机筒内,在螺杆旋转作用下进行输送和塑化。

2)注射系统。BMC注射机通常采用零收缩的直通式螺杆,或采用反压缩比的膨胀式螺杆,螺杆长径比相对较小,一般为14~16,螺杆直径比同吨位普通热固性塑料注射机的螺杆要粗20%~30%,螺槽深度尺寸应更大一些。这样,顺螺杆输料时可排除BMC料团内包裹的空气。螺杆为锥形,与机筒和喷嘴内轮廓配合。为克服反压缩比螺杆存在的回流损失大的缺陷,通常采用止逆环。

机筒是注射系统中另一个重要塑化部件,多采用整体式,要求耐高温、高压,耐磨,大多采用氮化钢或双金属材料。而喷嘴通常为直通式,孔口直径为2~3mm。(https://www.xing528.com)

螺杆传动可进行无级变速,以防止料团在机筒内固化而使螺杆扭断。

3)加热系统。BMC注射成型中,控制机筒温度十分重要,必须有一套温度控制系统控制供热,确保加料段到喷嘴的最佳温度。目前大多采用恒温水或恒温油加热方式,也可采用电加热套对机筒进行分段加热,并设置冷却水夹套,以备必要时作冷却之用。

(2)模具 BMC注射模的设计原理与普通热固性塑料注射模相似。对于BMC注射模,其特殊化设计包括以下几点:

1)整个模具形状无尖锐过渡,浇口应尽量小一些,短一些,并且有4°~5°的斜度,且高度抛光。

2)流道为圆形,直径为3~7mm,且呈反锥度。应尽可能使流道短一些,且高度抛光。在多腔模具中应采用均衡流道系统,型腔与主流道旁通,且分流道尽可能短一些。

3)浇口尽量设置在各个方向的流动达到均衡的位置上,在不均匀流动的地方,浇口应设置成使流动方向沿最关键尺寸的轴线。浇口尺寸应尽可能大一些,以使注射过程受冲击最小。

4)设置合理的排气槽。

5)选择最佳的顶出杆及其数量、位置。

6)保证所有尺寸的紧密配合公差(0.0025~0.0050mm),并在每个合适的位置设置最小2°的脱模斜度。

7)模具材料一般为工具钢,表面镀硬铬。对大型制品的模具,要求硬度达40~50HRC,必要时,可采用镍-铬-钼合金钢。

BMC注射模的加热方式主要有电加热、循环热油或蒸汽加热等。为保证模具表面温度的均衡性,国外已采用自动调温系统,如sobar加热技术和热芯(hot-cone)技术。

(3)注射成型工艺

1)机筒温度与模具温度。与其他热固性塑料一样,BMC在机筒中受热塑化时同时发生两个过程:一是受热使树脂体系反应活性增加,树脂粘度降低;二是受热后其化学反应速度增大,形成分子间交联,体系粘度增大。这两个过程哪种占优势,主要取决于温度和受热时间。为便于操作,要求BMC在机筒温度下较长时间内保持低粘度的流动态。一般来说,机筒温度应取能满足BMC流动性的低限值,这样一方面可避免高温下料团在螺杆内的滑移,使压力与注射量难以控制,另一方面也可避免注射过程中因交联反应而难于操作。机筒温度一般分为两段或三段控制,靠近料斗端的温度较低,一般控制在20~60℃;靠近喷嘴端的温度较高,一般控制在70~90℃;经机筒塑化的BMC高速流经喷嘴和模具流道时达到最大流动性,具有极好的充模性,模具温度一般控制在135~185℃。

2)螺杆转速及背压。注射BMC时,由于螺杆直径相对加大,其剪切作用相应增加;加之螺杆转速的提高,也会增大剪切作用,摩擦生热量也大,使玻璃纤维损伤增大。因此,为尽量减少玻璃纤维损伤,注射时应选择低螺杆转速,一般为20~50r/min。

根据BMC的粘度,应采用较低的背压,以避免产生过多的摩擦热。背压值一般选用1.4~2.0MPa。

3)注射压力与注射速度。注射压力与注射速度对BMC的充模起着决定性作用。针对BMC流动性差、固化快以及模具结构复杂的特点,一般选择较高的注射压力,为80~160MPa。

注射速度的选择取决于流道直径和模具排气速率。注射速度的提高,有助于提高制品表面质量,缩短固化时间,但不利于排气,并增加玻璃纤维取向程度。因此在保证制品表面质量的前提下,尽量采用较低的注射速度,通常为1.8~3.5m/min。

4)成型周期。成型周期是影响制品成本的主要因素,其中注射时间和保温时间对制品起着决定性作用。通常根据制品大小与复杂程度来确定注射时间和保温时间,注射时间一般为2~20s,保温时间为10~20s/mm(厚度)。

4.BMC注射制品常见缺陷及原因

BMC注射制品的常见缺陷及原因分析见表5-17。

表5-17 BMC注射制品常见缺陷及原因分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。