不饱和聚酯胶粘剂由不饱和聚酯、交联剂、引发剂、促进剂、填料和偶联剂等组成。

1.不饱和聚酯

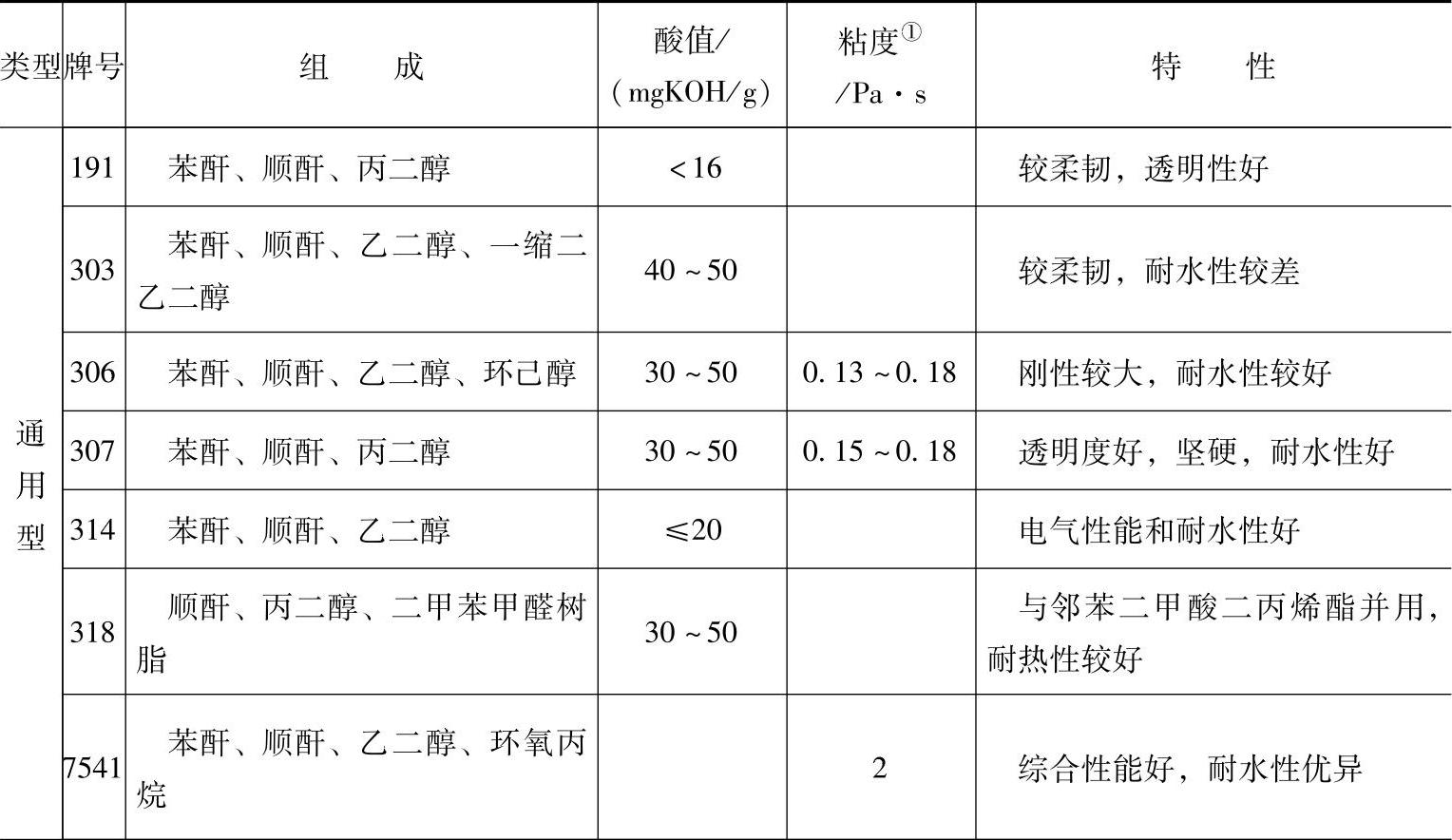

不饱和聚酯是由不饱和多元酸或酸酐(如顺丁烯二酸或酸酐)与饱和二元醇(如乙二醇、丙二醇、二乙二醇等)缩聚制取。为了改性,有时还加入饱和二元酸或酸酐(如邻苯二甲酸酐)。通常,将不饱和聚酯溶解在烯类单体(一般称为交联剂,如苯乙烯或甲基丙烯酸甲酯)里制粘稠状树脂液。典型的不饱和聚酯配方见表3-1。

表3-1 典型的不饱和聚酯配方

其制备方法为将二元醇(OH/COOH,一般为1∶1)加入反应釜,有时使用带水剂(如甲苯、二甲苯);内温约100℃时,逐渐加入二元酸或酐,通入二氧化碳或氮气保护;逐步升温至150℃就有水分离出来;控制分离速度,慢慢升温至190~210℃,反应到测定聚酯溶液粘度达到要求的缩聚度为止;反应终止后,可用真空除去残余的水与带水剂,控制酸值(40~50mgKOH/g)、羟值、粘度,即得一定规格的树脂。反应时间约需6~30h。温度降至80℃以下,缓缓加入交联剂(如苯乙烯)和阻聚剂(如对苯二酚),搅拌均匀即成产品。

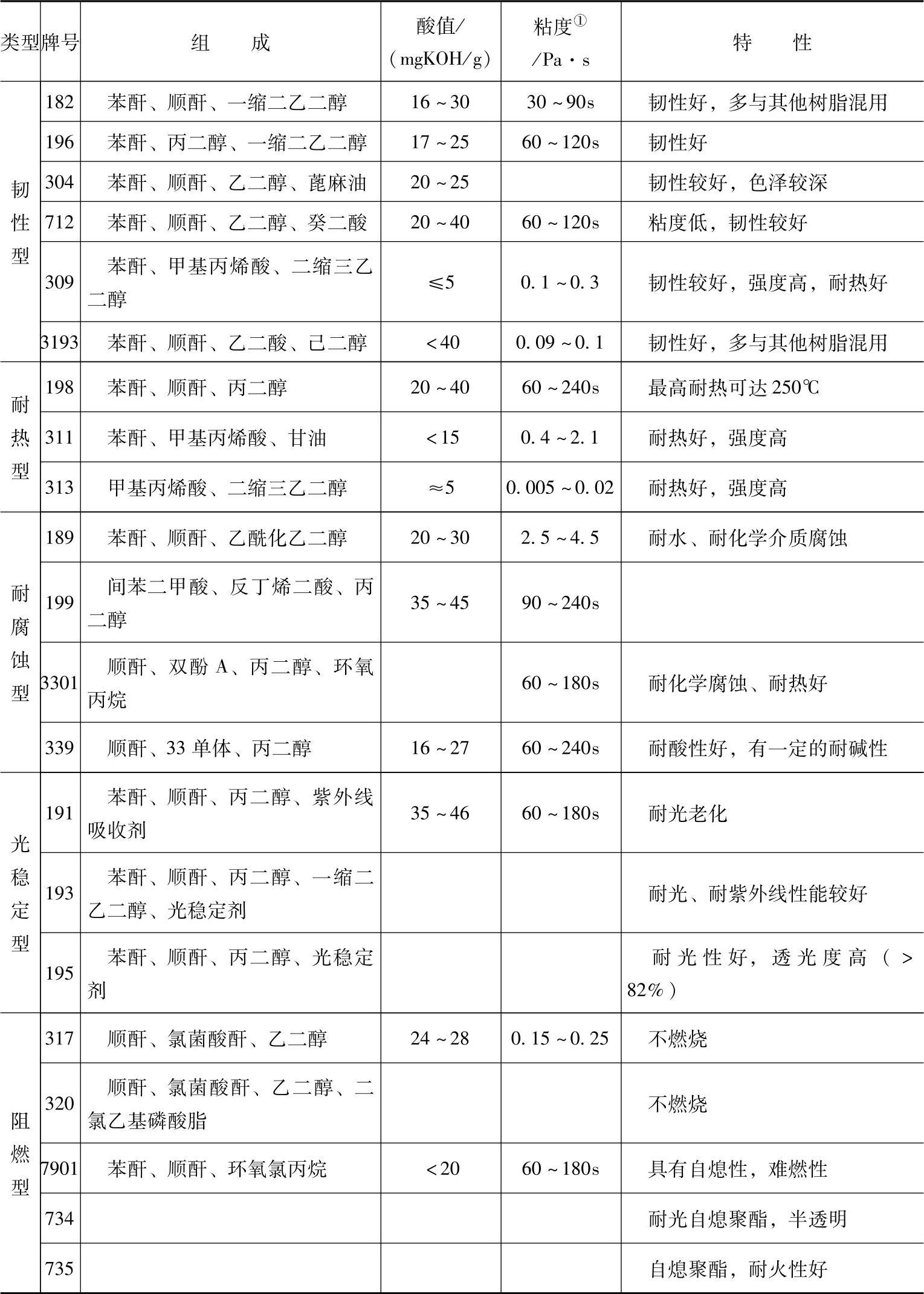

改变二元酸、二元醇、交联剂的种类、配比,可制得不同性能的产品以适应各种要求。国内外已工业化生产的不饱和聚酯品种很多,从产品性能上可分为11个类型,即通用型、柔韧型、弹性型、耐化学药品型、阻燃型、耐热型、光稳定型和耐气候型、空气干燥型、低收缩低放热型、胶衣树脂和特殊用途树脂(电气上应用的树脂和光敏树脂)。常用于胶粘剂的国产不饱和聚酯树脂见表3-2。

表3-2常用于胶粘剂的国产不饱和聚酯树脂

(续)

① 单位为s时,为涂-4杯粘度。

2.交联剂

由酯化反应制得的线型缩聚产物一般是与活性稀释剂(也称为交联剂,如苯乙烯)混溶制成树脂。从理论上讲,凡是能用于共聚合的烯类单体,都可以作为不饱和聚酯的交联剂,但由于受到不饱和聚酯在其中的混溶性、常温下的挥发性、固化的难易以及原材料的来源及价格等限制,需要综合考虑,择优选用。选择交联剂的条件是:

1)能溶解和稀释不饱和聚酯,并参加共聚合反应,生成网状交联产物。

2)能以一定的速度与之共聚。

3)对固化后树脂的性能有所改进。

4)挥发性越低越好,低毒或无毒。

5)来源丰富,制备容易,成本要低。

最常用的交联剂是苯乙烯,占用量的95%;其次是α-甲基苯乙烯、丙烯酸及其丁酯、甲基丙烯酸及其甲酯、邻苯二甲酸二烯丙酯等。

苯乙烯与不饱和聚酯的共聚性好,固化速度快;经与不饱和聚酯混溶后的粘度较小,便于施工;固化后的共聚物有良好的电性能和力学性能,且价格低廉。

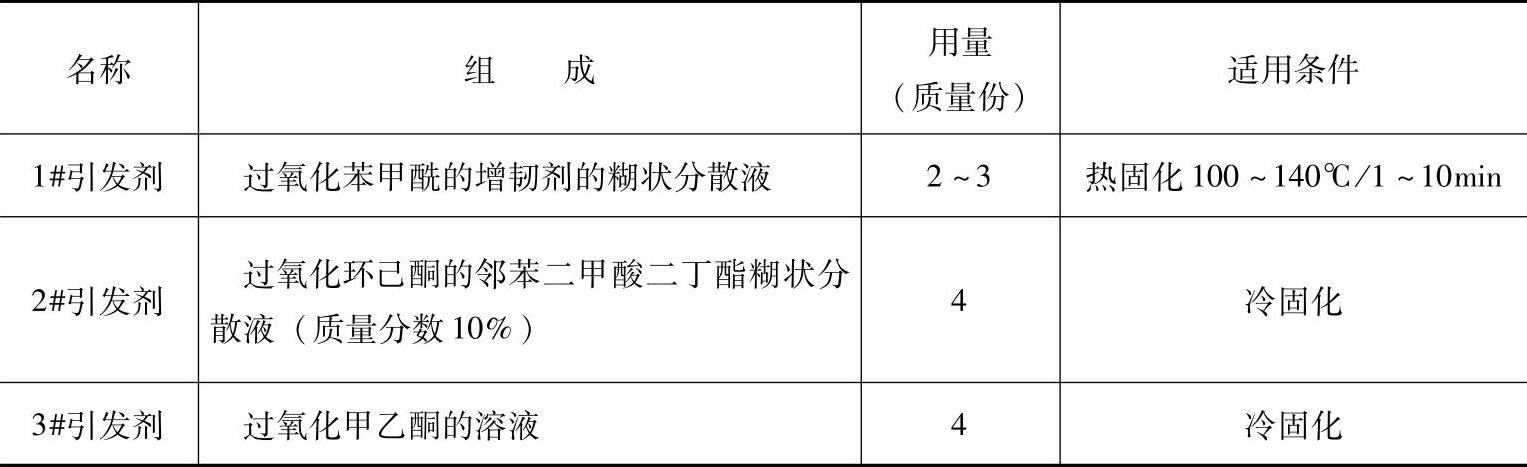

3.引发剂

引发剂的作用是能在一定条件下产生自由基而引发不饱和聚酯树脂中的双键与交联剂发生共聚、交联而固化。它们大多数是过氧化物,均有易爆性,为了安全起见,一般都与增韧剂配成糊状物使用。常用引发剂的种类及特点见表3-3。

表3-3 常用引发剂的种类及特点

注:用量以100份质量的树脂为基础。

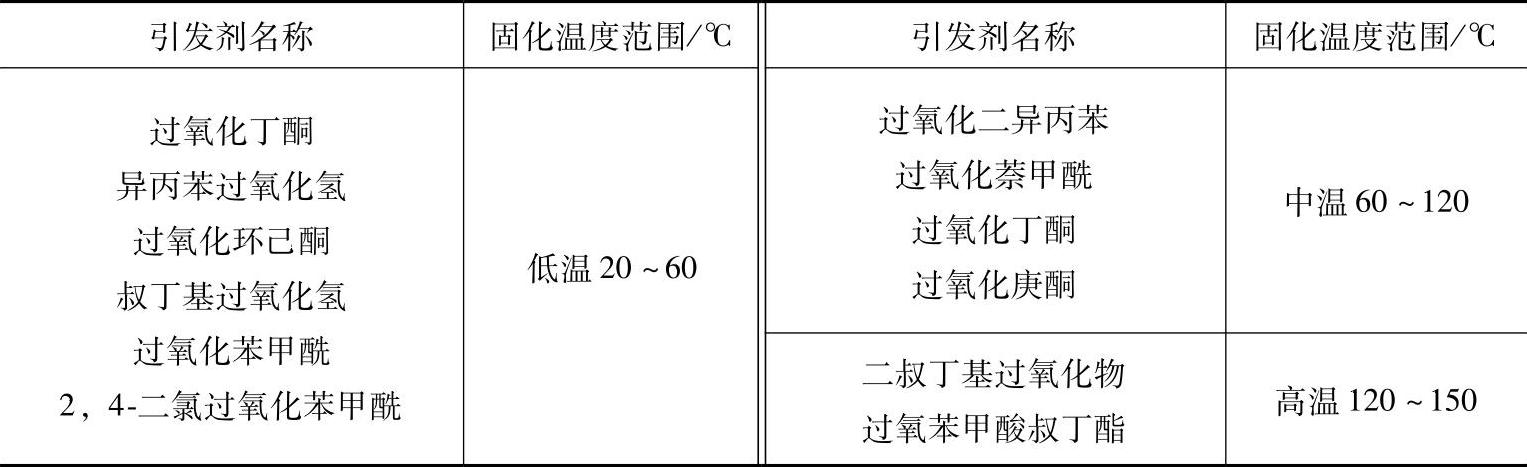

在常温固化成型中,2#引发剂最常用,它在20℃时的贮存期达6个月。另外,常用的过氧化物引发剂及固化温度范围见表3-4。(https://www.xing528.com)

另外,一种能引发不饱和树脂固化的物质是光,光谱中能量最高的紫外线产生的活化能能够使树脂的C—C键断裂,产生自由基,从而使树脂固化。即使是在0℃以下,如果把树脂放在阳光直接照射的地方,树脂也能在一天内交联固化。当UPR中加入光敏剂后,用紫外线或可见光作能源引发,也能使树脂很快发生交联反应而固化。

表3-4 常用的过氧化物引发剂及固化温度范围

4.促进剂

一般的过氧化物分解的活化能较高,固化较困难,需要加入促进剂构成氧化—还原体系。其分解活化能较低,可在室温下固化不饱和聚酯树脂胶粘剂。

促进剂有三种类型:有机金属化合物、叔胺和硫醇类化合物。常用的促进剂是有机金属化合物环烷酸钴(萘酸钴)。有机金属化合物的促进剂还可以通过第二种促进剂强化,例如N,N-二甲基苯胺(1#促进剂)与环烷酸钴(2#促进剂)配合,能够在室温下快速引发固化。

经验表明,过氧化酮类-环烷酸钴引发体系中加入少量酮类(如丙酮)后,它能与钴盐形成络合物,使固化反应速度显著增大。二甲基苯胺也有类似的促进作用。

5.阻聚剂

为了防止不饱和聚酯树脂中的乙烯基单体(如苯乙烯、甲基丙烯酸甲酯)在合成、稀释、贮存或运输中发生聚合变质,需要加入阻聚剂。阻聚剂能抑制单体的聚合反应,它能引发自由基及增长自由基反应,使它们成为非自由基或没有活性的自由基而使链增长反应停止。

自由基聚合反应的阻聚剂可分为下列几种:

1)无机物:硫磺、铜盐、亚硝酸盐。

2)多元酚:对苯二酚、邻苯二酚、对叔丁基邻苯二酚、联苯三酚。

3)醌:萘醌、1,4-苯醌、菲醌。

4)芳香族硝基化合物:二硝基苯、三硝基甲苯、苦味酸。

5)胺类:吡啶、N-苯基-β-萘胺、吩噻嗪。

为了有效地达到阻聚效果,可以根据阻聚剂的特性,将几种阻聚剂搭配使用。例如现在生产不饱和聚酯树脂时,一般加入三种阻聚剂:对苯二酚、叔丁基邻苯二酚和环烷酸铜,这就是从其阻聚特性来考虑的。对苯二酚是活性最强的,它在不饱和聚酯与苯乙烯相混溶时,可耐130℃左右的高温,在1min内不引起共聚作用,所以缩聚反应釜内的聚酯在反应终止后,可以在170℃下放入稀释釜的苯乙烯中,在搅拌条件下,半分钟即可降温至100℃以下,达到安全混合稀释的目的。叔丁基邻苯二酚在高温下,阻聚效果很差,但是在低温下,例如在60℃时,其阻聚效果比对苯二酚强25倍,可以有效地在较长的时间内阻止树脂胶凝。环烷酸铜在室温起阻聚作用,高温能起促进作用。

6.填料

不饱和聚酯树脂胶粘剂固化时,体积收缩很大,约为10%~15%,比环氧树脂高1~4倍,因而产生很大的内应力,使得粘接强度降低,也容易开裂。加入一些热塑性高分子化合物和无机填料,可以降低收缩率,提高粘接强度。

常用的高分子化合物有聚乙烯醇缩醛、聚醋酸乙烯酯、聚酯等,由于在固化过程中的溶度参数的改变而使部分高分子化合物析出,在相分离时发生体积膨胀,便可抵消一部分体积的收缩。

加入适当的无机填料,如铝粉、铜粉、石墨、氧化铁、氧化锌、氧化铝、石英粉、二氧化钛粉、云母粉和石棉粉等,可以降低成本、抑制反应热、改进树脂固化产物的某些性能和使树脂具有触变性或耐热自熄性等。加入无碱无捻玻璃纤维(布),可增强树脂固化后的强度。

7.偶联剂

在不饱和聚酯胶粘剂中加入少量有机硅烷偶联剂,如A-151、KH-570等,可使粘接强度大大提高,并可改善耐热、耐水和耐湿热老化性能。

8.不饱和聚酯胶粘剂配方实例

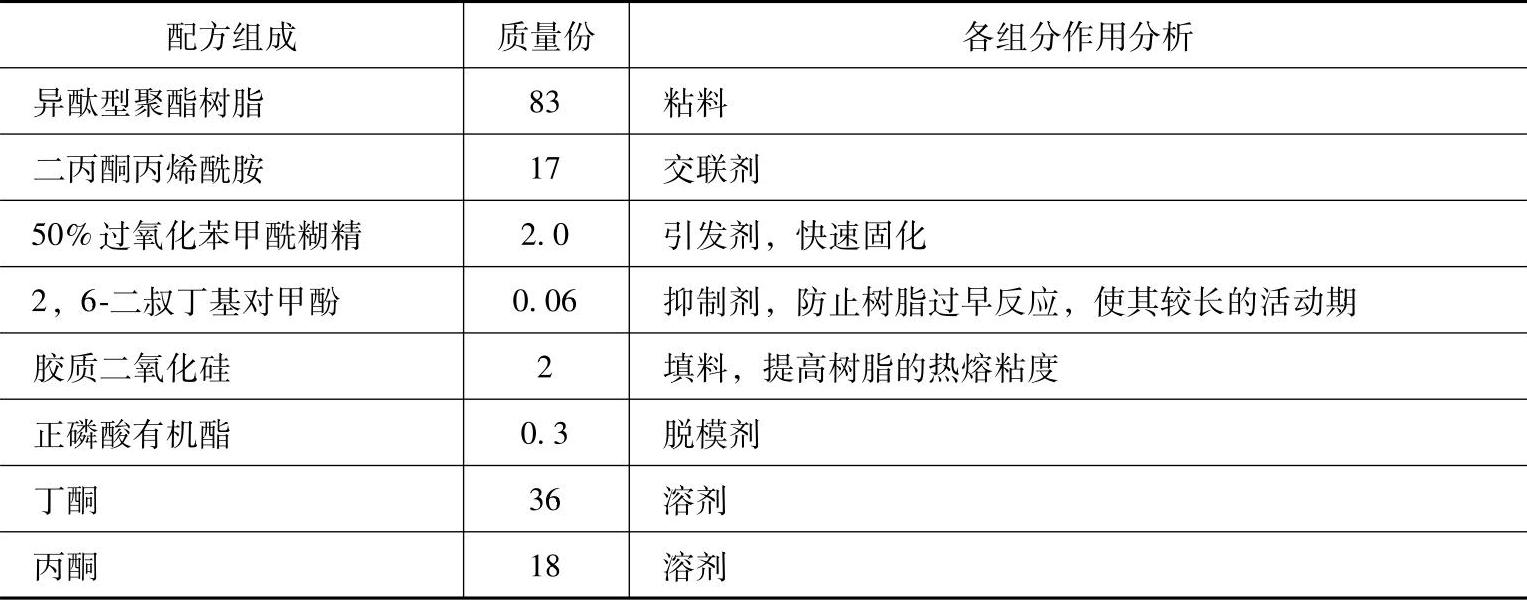

不饱和聚酯胶粘剂配方的组成及作用见表3-5。

表3-5 不饱和聚酯胶粘剂配方的组成及作用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。