滚塑成型,又称旋转成型或回转成型。该工艺是先将热塑性塑料粉状料或热固性塑料糊状料加入模具中,利用旋转成型机的驱动机构,使模具沿两个垂直方向不断地作自转和公转,并加热物料,使物料成熔融或凝胶状态,粘液状物料在重力和热作用下逐渐均匀地涂布在模腔整个表面上,当涂布到一定壁厚时冷却(对热塑性塑料)或固化,硬化后即可制得中空制品。

这种工艺可加工各种简单形状或复杂形状的敞口或密闭式中空制品,可加工单层材料、多层复合材料和增强材料制品;可加工厚度从0.5mm到50mm以上的制品,可加工小型制品(如小玩具)和大型或超大型制品(如大型储罐、汽车车身和船艇壳体等)。

滚塑成型工艺的主要优点如下:

1)可变性强,即用同一副模具可很方便地加工不同材质,颜色及厚度的制品。

2)无压力成型。加工制品无需压力成型,制品内应力很小,无取向性,无残余应力,也不致产生凹陷、变形及开裂等缺陷;同时,模具结构简单,可选用低强度材料,制作方便。

3)可节省材料。成型时无料把和浇道等废料,热塑性塑料材料利用率几乎为100%。

4)复印性好。模具上各种精细花纹图案及纹理可很精确地复印于制品表面。

5)设备投资少,模具成本低。一部设备可同时安装几套模具,同时加工不同制品和制品综合成本低。

6)适用多品种、小批量生产。

滚塑成型工艺的主要缺点是制品精度低,能耗大,成型周期长,劳动强度大,只能加工壁厚一致的中空及壳类制品,不能加工变截面形状及变壁厚制品,加工扁平侧面制品困难。

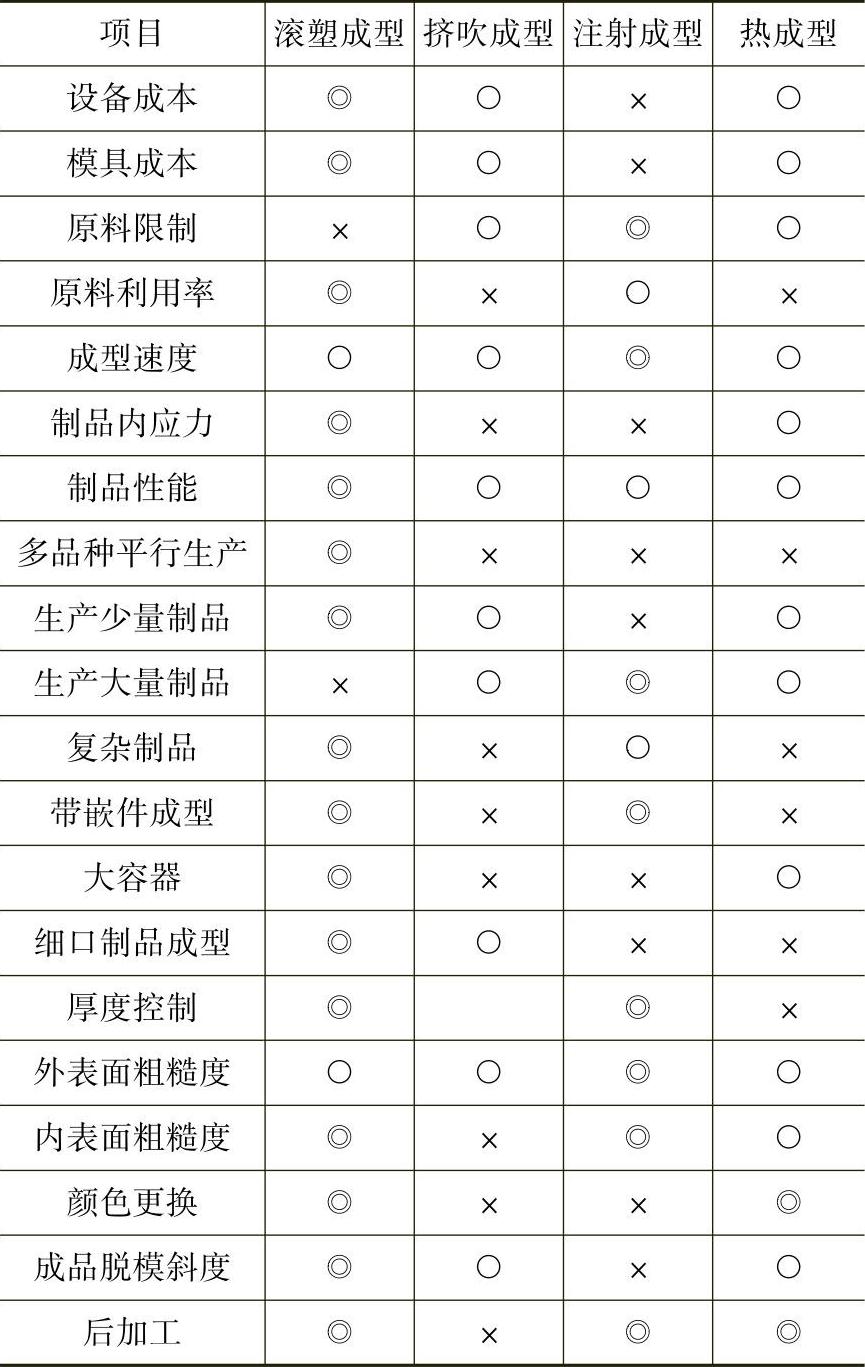

滚塑成型工艺与其他成型工艺的比较见表11-183。

表11-183 中空制品成型工艺比较

注:◎为好或有利;○为一般;×为不好或不利。

由于滚塑成型工艺具有独特的优越性,所以近几年发展很快,已形成专业性的行业,滚塑成型设备、制品加工、滚塑模制造、滚塑成型专用原料、脱模剂和颜料等都有专业厂提供,且成立了国际旋转模塑协会等专业组织。

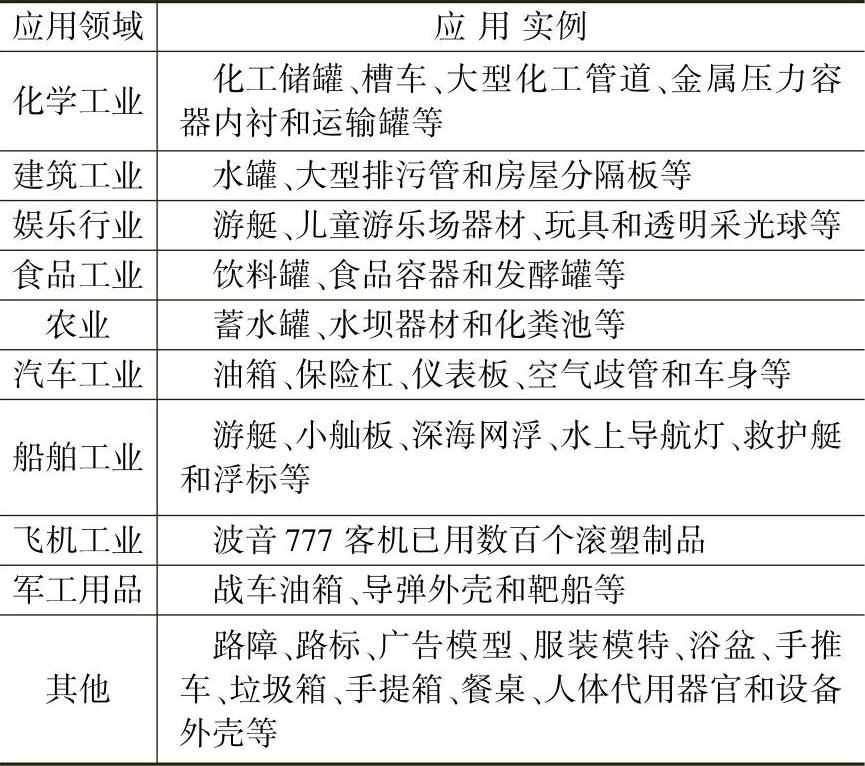

滚塑制品应用很广,已经成功地应用于化工、农业、娱乐、建筑、交通、食品、体育、航空和军事等工业部门。滚塑制品应用举例见表11-184。

表11-184 滚塑制品应用举例

1.滚塑成型工艺简介

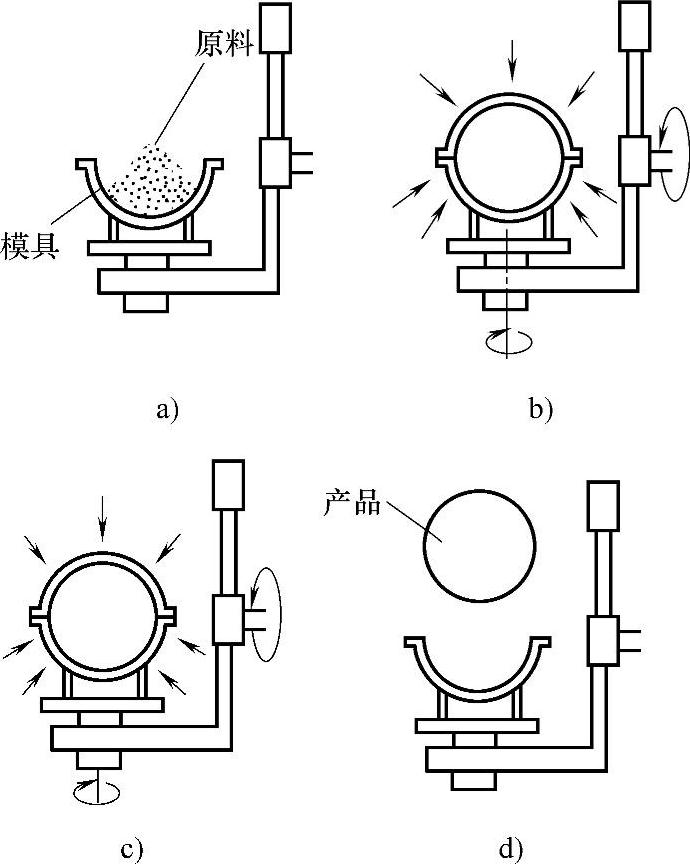

单一塑料品种滚塑成型工艺过程如图11-28所示,通常由装料、加热滚塑、硬化(冷却或固化)、脱模和清理等工序组成。

图11-28 滚塑成型的基本原理示意图

a)装料 b)加热滚塑 c)硬化 d)脱模

(1)装料 模具涂刷脱模剂、安装嵌件后将专用滚塑料(粉料或预混料)准确计量加入模具,锁紧模具准备滚塑。

(2)加热滚塑 将模具加热(按塑料成型温度),同时按制品尺寸形状、壁厚和树脂粘度等条件选择适当的转速,带动模具沿两垂直方向的转轴进行自转和公转,使塑化状的物料粘附于模具型面直至形成塑件。

(3)硬化 当形成塑件后对热塑性塑料冷却模具,对热固性塑料加热模具达到固化温度,且继续转动模具,保持一定时间待塑件冷却或固化变硬后即可停止转动,打开模具脱模,及时取出制品并清除模内残存杂物,以备继续生产使用。

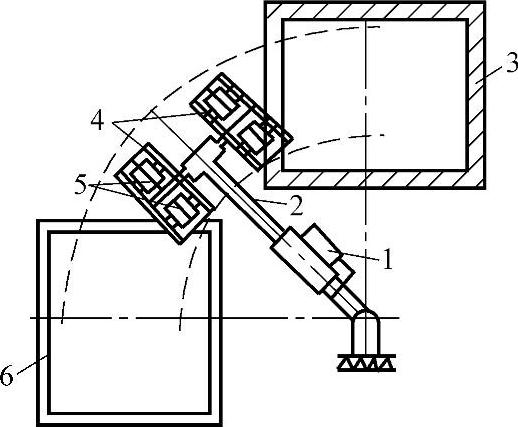

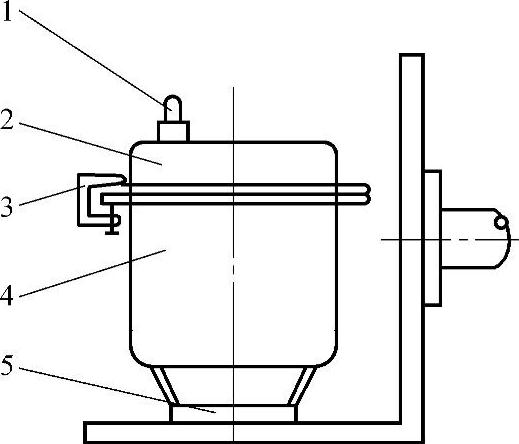

滚塑设备品种很多,一般滚塑机由脱模合模机构、热箱和冷箱三部分组成,如图11-29所示。

图11-29 钟摆式单臂滚塑机

1—主电动机 2—臂 3—热箱 4—模具架 5—模具 6—冷箱

每完成一工序,模具由单臂机构(传递机构)转移到下工序进行加工。这种是间歇式设备,如果采用两臂机、三臂机或多臂机,则各臂安装各自的模具可进行连续循环生产。按带动模具转换工位的不同机构形式可分为臂式、移动式及摇摆式等。按模具的加热形式可分热箱式、直火加热式、夹套加热式等。热箱式是将模具用电热红外线或蒸汽加热;直火加热是用液化气等火焰加热;夹套加热是将模具外壳做成双层的加热方式,内外层之间可通入加热和冷却介质加热。这类设备不需设置热箱和冷箱。此外,按模具旋转形式也可分为中心旋转、偏心旋转、单旋转、双轴旋转和摇摆旋转等机构。每种旋转机各有特点,可按需选用。目前,双轴旋转和摇摆旋转机使用较广。

滚塑模具根据制品尺寸形状、表面粗糙度、树脂成型条件、所需用模具数量、成型周期及选用的设备等因素设计。由于滚塑成型为常压成型,且要求有良好的热传导性能,故一般采用薄壁轻质结构。其模具结构示意如图11-30所示。

热空气对流加热模具的壁厚为4.75~6.35mm,热液体加热模具的壁厚为7.9~12.7mm。而模塑精细花纹用的电铸模具,其电铸层为2.5mm,再用模套加固,一般模具壁厚为4~8mm。

其模具材料有铸铝、焊接铝板或薄钢板等,要求模具壁厚为6.3mm时热导率为4785W/(m2·K),型面表面粗糙度Ra为0.8μm,圆角半径为5~25mm,脱模斜度为5°~10°。由于一般制品精度低,故材料收缩率常不予考虑,但必须考虑模具在循环加热、冷却条件下受到的热循环冲击而导致的热疲劳等现象。

图11-30 滚塑成型模具结构图

1—排气口 2—上半模 3—锁紧机构 4—下半模 5—模架

模具整体必须暴露于加热及冷却介质之中,顶部应设有排气孔。排气管用金属或F4制作,且通至模具腹型之中。为了充分排出模腔中的空气及反应时释放的气体,一般每立方米体积的模腔需开设10~15mm直径的排气孔。

滚塑成型可采用各种模具结构加工各种结构的制品,如有加强筋、嵌件、内外螺孔中空体中分成两腔的制品。在模具外壁局部采取涂黑色涂料、加厚、减薄等措施,可调节局部区域的热导率,实现加工壁厚局部变厚变薄的制品。

2.不饱和聚酯滚塑成型(https://www.xing528.com)

(1)概述 大多数热固性塑料常用作增强滚塑制品,其成型有预混法和预成型法两种形式。

1)预混合法,以不饱和聚酯为例,其成型操作步骤如下:

①配制树脂体系。按照热固性塑料常规配方,在不饱和聚酯树脂胶液中加入适量的固化剂、催化剂、填料或颜料等助剂,然后将其搅拌混合均匀。

②浸渍纤维增强材料。常用的纤维增强材料为短切玻璃纤维。将短切纤维(10%~20%质量分数)加入树脂体系之中充分搅拌,混合均匀后便制得旋转成型用物料,此物料为短纤维状。

注意,短切纤维加入前应对纤维进行表面处理,不然会造成树脂/纤维界面质量不高。

③将混合好的物料加入旋转模具内,按不饱和聚酯成型工艺条件加热,使其旋转成型,待物料均匀地附在腔上时再经树脂凝胶、固化后冷却。

④待冷却至室温,开模取出制品。

⑤将制品进行后加工,如除去飞边等,再进行后烘热处理便可装箱或投入使用。

此成型方法工序简单,劳动强度低,生产环境良好,但制品中玻璃纤维含量低,一般都不超过20%(质量分数),玻璃纤维的长度也小于25mm。所以造成旋转制品强度偏低,不能制造承力结构制品。

此法适用于制备那些利用中空吹塑难以成型的中空制品,如油箱、罐及其他容器等。

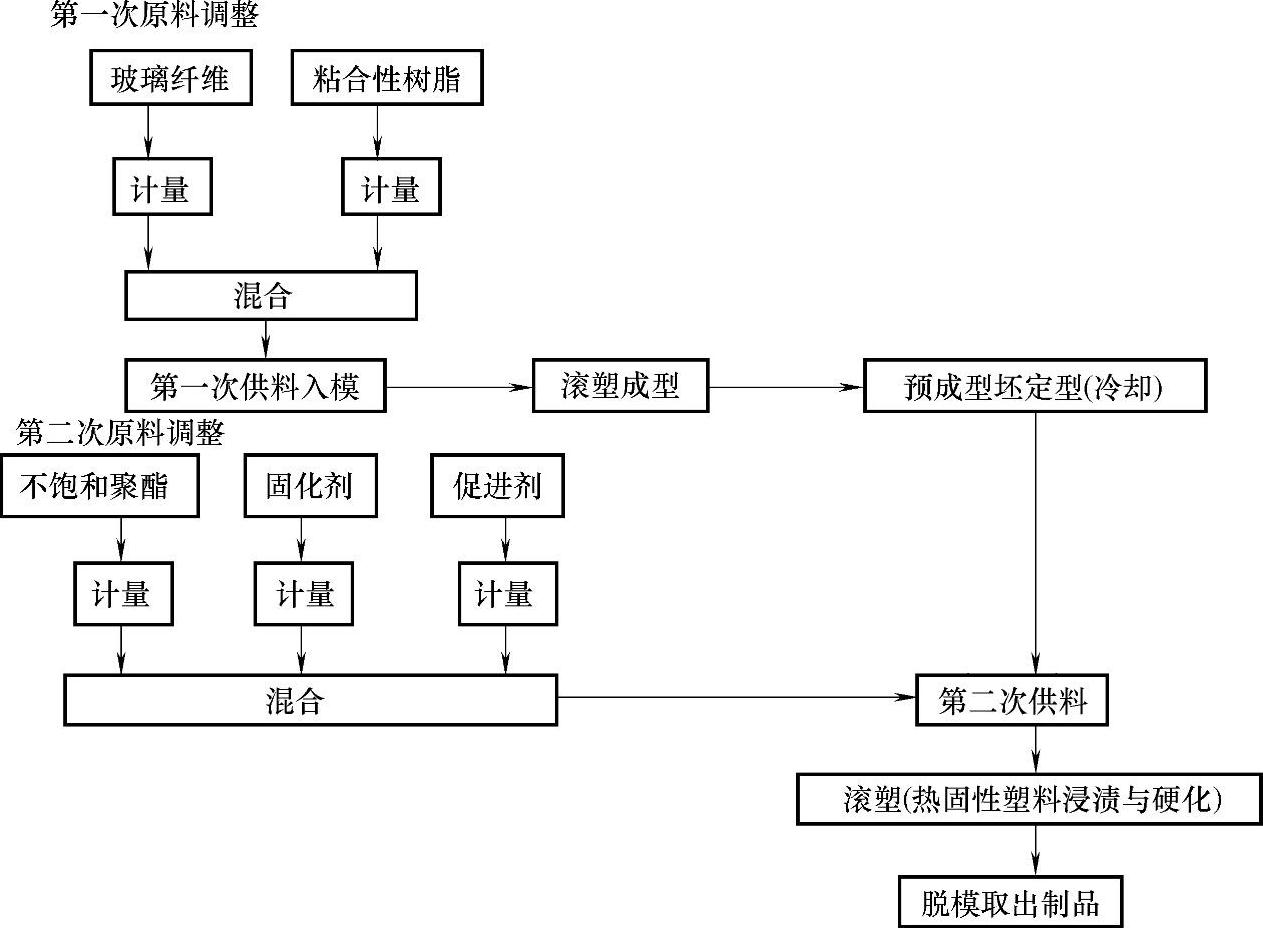

2)预成型法,此法分两步,第一步先用玻璃纤维与热塑性树脂混合成型坯件,然后再加入不饱和聚酯混合体系,再进行二次旋转成型制得制品,其工艺流程如图11-31所示。

图11-31 预成型法热固性塑料滚塑成型工艺流程

(2)具体成型实例 热固性塑料中聚氨酯、DAP等都可制作滚塑制品,其中不饱和聚酯应用较广。

1)原料配制。一般选用粘度为0.6Pa·s以下的不饱和聚酯树脂,对热固化树脂粘度没有特别限制,室温固化成型要求用低粘度树脂。

增强材料常用滚塑成型、手工铺叠成型或喷涂成型的预成物,主要选用长度为25~100mm的短切玻璃纤维(具体长度按制品尺寸大小而定),玻璃纤维必须经表面处理,具有良好的浸渍性。玻璃纤维含量为40%~50%(质量分数)。

催化剂,常温固化时使用过氧化甲乙酮,热固化时用过氧化苯甲酰。

预成物粘结树脂常用PS、ABS、PE等热塑性塑料,它们应具有粘接玻璃纤维性好,且对不饱和聚酯相容性好。

2)操作步骤如下:

①选用长度为25mm的经表面处理的玻璃纤维,或按照制品大小或长度决定玻璃纤维长度。

②选用粘接性能优良的热塑性树脂,如ABS、丙烯酸、聚苯乙烯、聚氯酯或其他树脂等。这种热塑性树脂不仅与玻璃纤维有优良的粘接性,而且对不饱和聚酯也具有良好的相容性。

③将备好的玻璃纤维以30%(质量分数)含量加入型腔,再将热塑性树脂加入型腔,并将其混合5~10min,混合均匀即可。

④根据所选热塑性树脂工艺条件,将混合物加热,加热时间为10~15min。

⑤预成型坯件厚度达3~5mm时即可冷却使其定型,冷却时间为3~5min,用热固性树脂浸渍。

⑥选用粘度为0.6Pa·s的不饱和聚酯,添加适量的催化剂(室温固化选用过氧化甲乙酮,加热固化则选用过氧化苯甲酰),混合3~5min后均匀加入装有预成型坯件的型腔内。

⑦旋转使不饱和聚酯胶液浸渍并固化15~20min。

⑧制品充分固化后再冷却脱模,取出制品,整个成型周期约45~60min。

⑨制品置于120~160℃下热处理6~24h。

⑩清理模具,备好进行下一次旋转成型。

3)旋转成型制品玻璃纤维含量为30%(质量分数),纤维长度为25mm,其制品性能如下:

拉伸强度为70~80MPa;拉伸模量为5500~7000MPa;弯曲强度为150~200MPa;弯曲模量为8000~12000MPa。

如果采用100mm长的玻璃纤维,玻璃纤维含量达40%(质量分数),所制备的成型制品力学性能更好,其拉伸强度可达250MPa。

4)预成型的主要优点如下:

①采用长25mm以上的玻璃纤维,纤维含量可提高40%~50%(质量分数),纤维分布均匀,无取向性,制品性能可与喷涂成型和手糊成型制品相媲美。

②可成型大型和形状复杂的制品。

③生产环境良好,劳动强度偏低,工作场所无有害气体和玻璃纤维飞扬。

④制品可采用加热固化,缩短其成型周期。

⑤旋转模塑成型的中空制品、大型容器等力学性能和尺寸稳定性均好于吹塑制品,可用作承力结构件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。