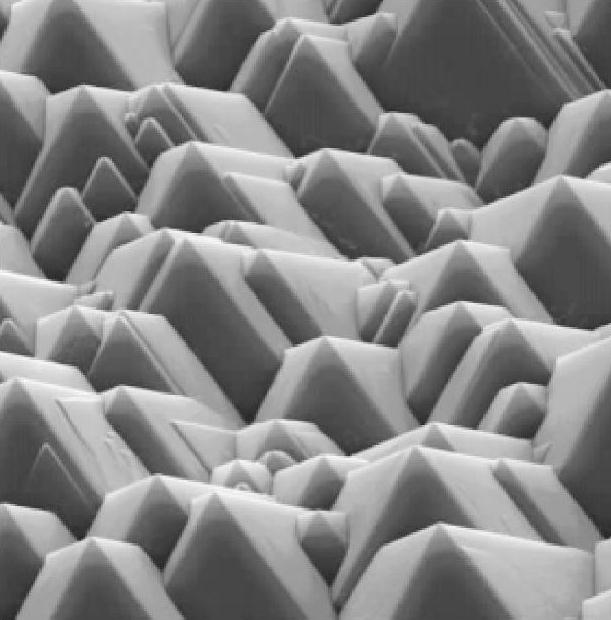

一般采用成本较低的氢氧化钠或氢氧化钾稀溶液来制备绒面,腐蚀温度为(80±5)℃。另外,为了有效地控制反应速度和绒面大小,会添加一定量的IPA作为缓释剂和络合剂。理想的绒面效果应该是金字塔大小均匀,覆盖整个表面,金字塔的高度在3~5μm之间,相邻金字塔之间没有空隙,具有较低的表面反射率。图7-11示出理想金字塔绒面。

图7-10 单晶硅表面绒面

1.最佳工艺条件NaOH的含量在1.15%~1.2%(质量分数,下同),Na2SiO3的含量为0.7%,CH3CHOHCH3(异丙醇)的含量为6%~7%,温度控制在80℃左右,时间控制在20min左右。

单晶硅制绒过程中,异丙醇的成本较高,而且有工业污染。有人提出用碳酸钠溶液或磷酸钠溶液进行织构处理。原理是利用CO23-或PO43-水解产生的OH-与硅反应,进行择优化学腐蚀,而且水解产生的CO23-、PO43-或HCO3-、HPO4-还起着与异丙醇相似的作用,使得制备的绒面结构很好。但这种技术尚未产业化生产。

图7-11 理想金字塔绒面(https://www.xing528.com)

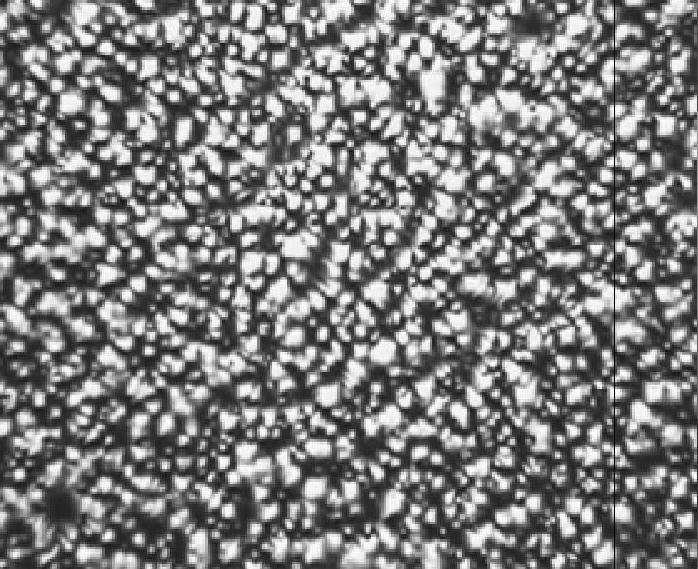

2.多晶硅制绒 对于多晶硅片,由于硅片表面具有不同的晶向用酸腐蚀,可采用HF和HNO3的混合液。其中,HNO3作为氧化剂,它与硅反应,在硅的表面产生致密的不溶于硝酸的二氧化硅(SiO2)层,使得HNO3和硅隔离,反应停止;但是SiO2可以和HF反应,生成可溶于水的络合物六氟硅酸,导致SiO2层的破坏,从而硝酸对硅的腐蚀再次进行,最终使得硅表面不断被腐蚀。其反应如下:

3Si+4HNO3→3SiO2+2H2O+4NO↑ (7-22)

SiO2+6HF→H2(SiF6)+2H2O↑ (7-23)

经过腐蚀,在多晶硅表面形成大小不等的球形结构,从而使太阳光的光程增加,降低表面反射率,增加对光的吸收。酸腐蚀的化学式简单,但是球面绒面形成的机理并没有解决,有人认为在硅与酸的反应中,除生成SiO2外,还生成NO气体,在硅片表面形成气泡,这是导致硅片产生球形腐蚀坑的主要原因。

3.其他制绒工艺 除化学腐蚀外,还可以利用机械刻槽、激光刻槽和等离子刻蚀等技术,在硅片上制备不同形状的绒面结构。这些制绒工艺成本相对较高,且会引入机械应力和损伤,在后处理中形成缺陷。

影响金字塔是多方面的,有原材料本身的清洁度、制绒液各组分的比例、溶液体系的均衡性、温度稳定性、反应时间、槽体结构、密封性能等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。