1.套筒内圆的超精密磨削

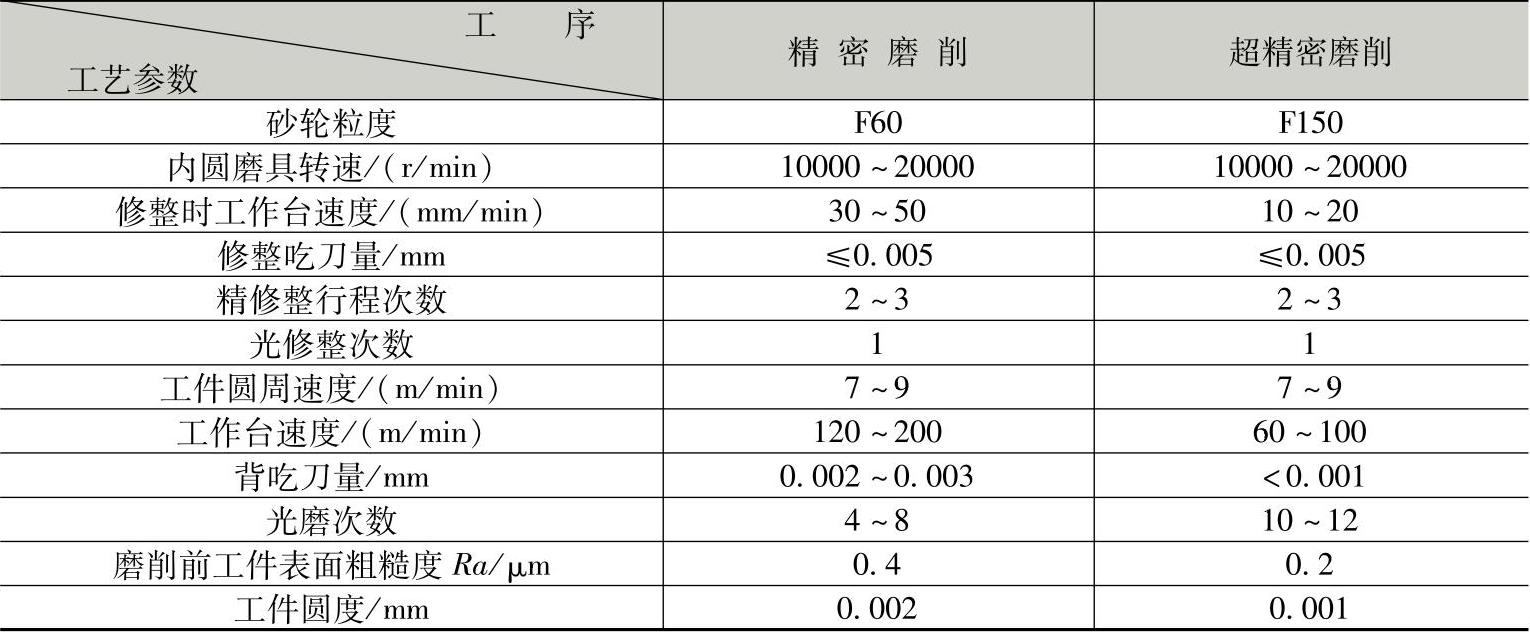

(1)内圆超精密磨削的工艺参数 内圆超精密磨削的工艺参数见表1-5。内圆超精密磨削具有4个特性,关键技术是把握砂轮的修整参数。金刚钻具有合理的顶角且锋锐是保证获得砂轮表面等高微刃的重要条件之一。修整时将工作台选择开关置于“修整”位置,工作台速度为v=10mm/min。内圆磨削的特点是磨削弧较外圆磨削弧长,因为磨削弧的长度等于热源长度,故容易造成工件表面烧伤。在瞬时高温作用下,磨削的工件表层会发生不均匀的退火。在滚动轴承内圆的超精密磨削时,轻度烧伤用肉眼是看不出来的,通常须经酸洗后才能显示。内圆磨削也容易引起工件热变形,因此磨削时要注意充分冷却工件,使切削液进入砂轮和工件接触的磨削弧内,并注意合理选择砂轮直径,减小磨削弧,以保持低的磨削热应力,实现低温超精密磨削,防止工件表面烧伤和变形。

表1-5 内圆超精密磨削的工艺参数

(2)内圆超精密磨削精度分析 影响磨削精度的因素主要是下列几项:

1)磨床头架主轴的回转精度,影响加工的圆度精度。MGA1432A型高精度万能外圆磨床的头架主轴为1∶20圆锥滑动轴承,其轴承的径向间隙和主轴的径向圆跳动影响主轴的回转精度。操作时注意调整轴承的间隙。当工件表面的圆度公差要求很小时,可使用弦线传动的V形夹具装夹,代替头架主轴,以消除磨床头架主轴精度对加工的影响,达到高的加工要求。

2)定位基准的精度也直接影响圆度的精度。在高精度内圆磨削时,为了满足加工精度的要求,可对定位基准表面的圆度公差提出工艺要求。通常要求外圆的圆度公差为0.001mm,以消除定位误差对加工精度的影响,达到高的加工精度要求。

3)磨削热对圆度精度的影响,主要由于在局部的磨削温度变化,瞬时改变了砂轮的实际磨削深度所致。因此,要注意减小磨削弧,并充分地冷却磨削区域,在低应力下磨削,实现低温精密磨削,有利于消除磨削热对加工精度的影响。

2.典型零件磨削工艺分析

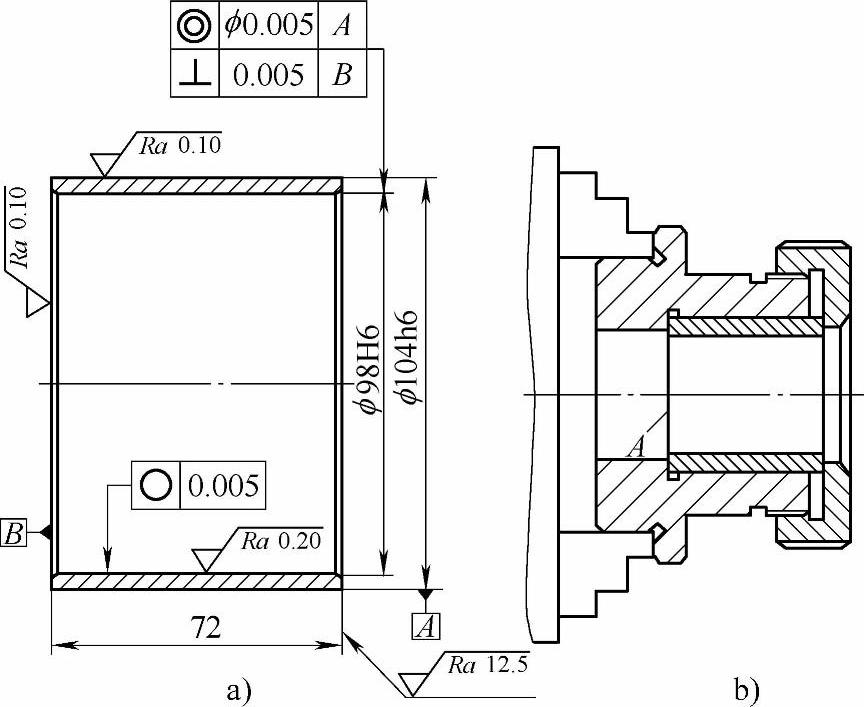

(1)精密套筒磨削工艺分析 图1-12a所示为精密套类零件,在加工过程中注意防止或减小薄壁零件的径向变形,其磨削工艺见表1-6。减小工件变形的方法分析如下:

1)在粗磨前、后,零件均应作人工时效处理,以消除零件在热处理及磨削时产生的应力,防止工件变形。

2)减小工件的夹紧变形。如图1-12b所示,采用专用夹具,使工件以端面A作轴向夹紧,可减小和防止工件的径向变形。薄壁零件的轴向刚度还是较高的,同时夹紧面A又经过研磨,达到极高的平面度和平行度公差要求,故将工件的夹紧变形减至最小,内孔的圆度误差可磨至0.005mm以内。(https://www.xing528.com)

表1-6 精密套筒磨削工艺分析表

图1-12 精密套筒

3)磨削热也是引起零件变形的原因之一。特别是尺寸较大的薄壁套筒的热变形,磨削时要注意充分的冷却和散热,减小热变形。选用粒度较大的砂轮磨削,以减小磨削力和磨削热,并使磨削的应力减小。使用内冷却心轴,可减小套筒外圆磨削时的热变形。

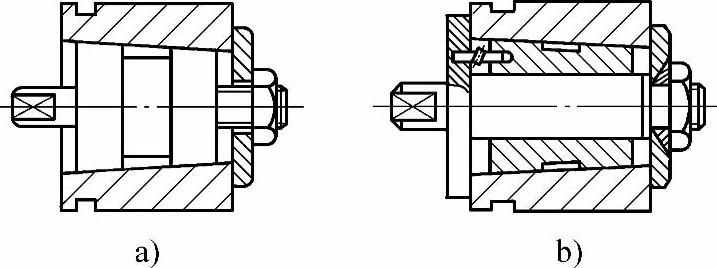

图1-13 心轴的改进

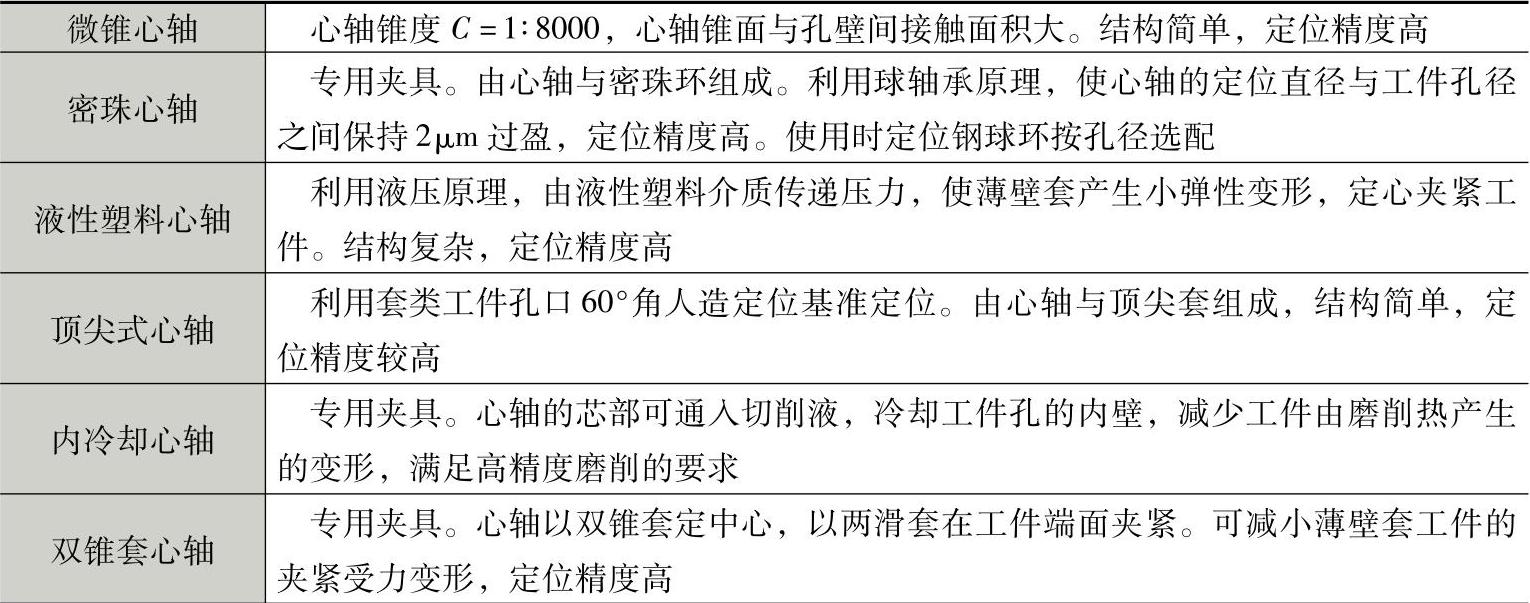

(2)薄壁套精度分析 有些精密套在加工中的变形较小,原因也较难判断。如图1-13a所示,为夹具设计不当时,带锥孔的薄壁套在心轴上的装夹。工件在夹紧力的作用下,由于锥面的作用而产生径向分力,造成工件的受力变形。改进后的心轴其定位圆锥可沿轴向移动(图1-13b),从而使工件能靠端面轴向夹紧,消除了工件的径向变形。因此,正确的精度分析方法是找出工件夹紧变形的原因,并作一定的工件受力分析,才能使问题明确。磨削工艺措施要恰当,在成批生产中可广泛采用夹具装夹工件(表1-7),如微锥心轴、液性塑料心轴、专用中心架等夹具。通过上述磨削工艺,能获得高的产品品质。

如上所述,夹具的夹紧误差是影响薄壁套零件加工精度的主要因素之一。

表1-7 各种心轴的特点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。