一、工艺准备

1.分析图样

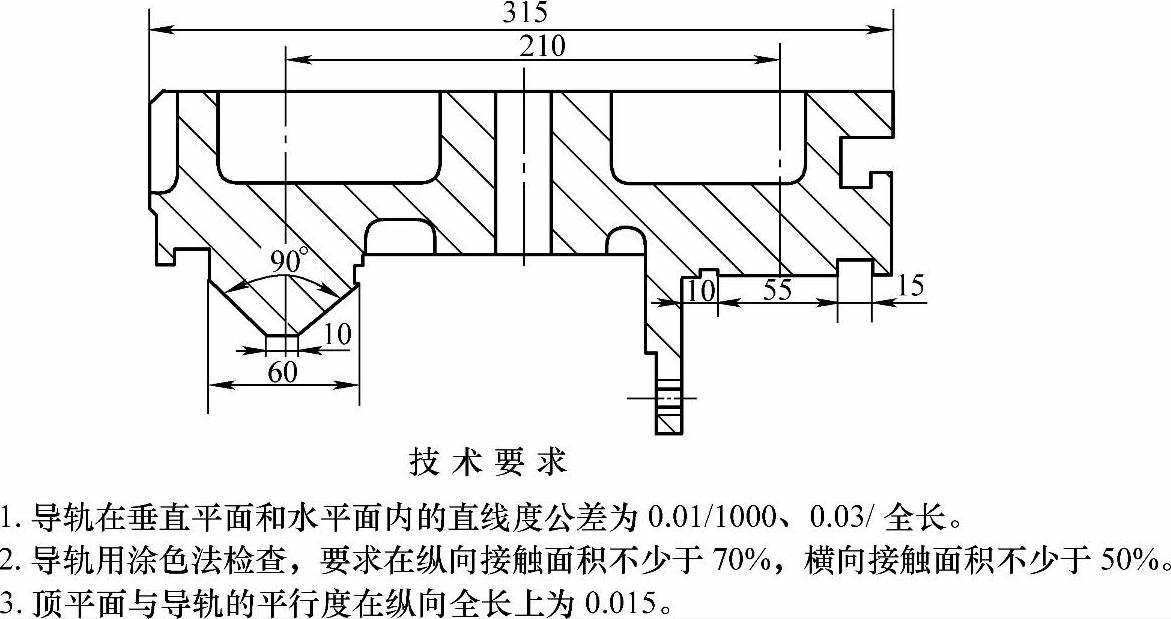

图2-65所示为外圆磨床的下工作台,材料为HT200。V—平导轨的距离尺寸为210mm,V形导轨尺寸为60mm×90°,平导轨宽度尺寸为55mm。导轨在垂直平面和水平面内的直线度公差为0.01mm/1000mm、0.03mm/全长。导轨用涂色法检查,要求在纵向接触面积不少于70%,横向接触面积不少于50%。导轨面的表面粗糙度值为Ra0.4μm。

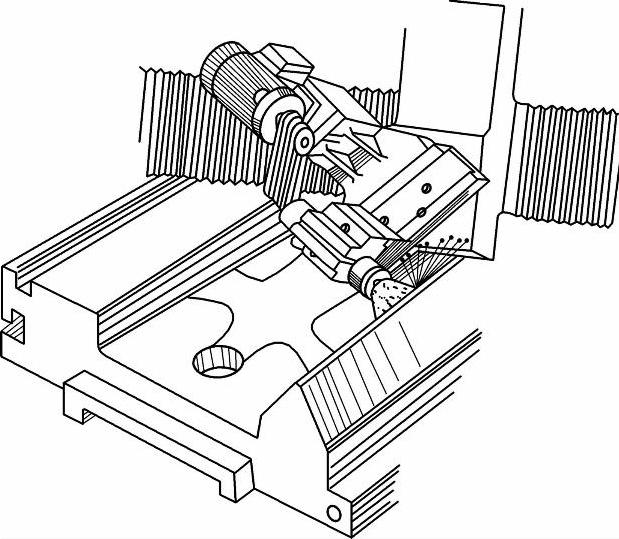

图2-65 外圆磨床的下工作台

2.磨削工艺

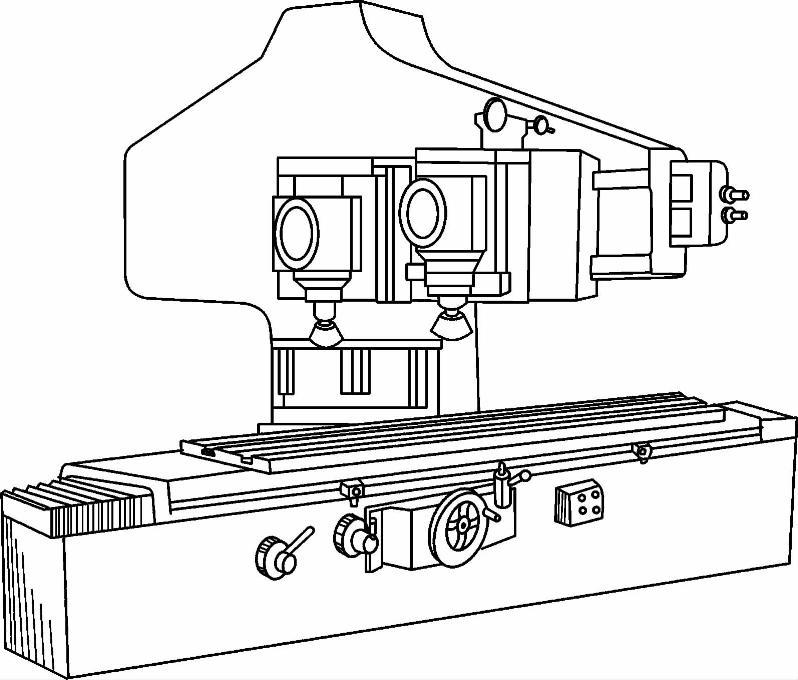

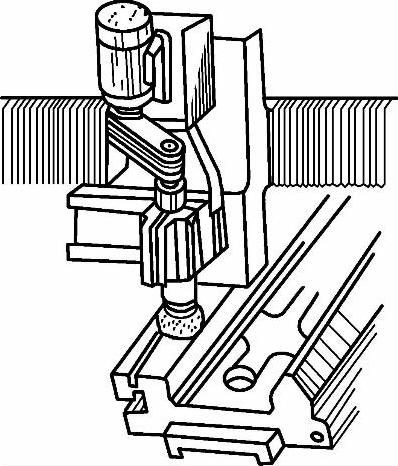

工作台的加工工艺见表2-32。导轨是特殊的平面磨削,导轨磨削常用机床有M5010×5000落地式导轨磨床、M5110悬臂式导轨磨床(图2-66)、M5280×2000龙门式导轨磨床、M5314A×2000定梁龙门式导轨磨床和CNC数控导轨磨床等。V—平导轨的几何精度包括下列三项要求:

1)V形导轨的半角误差(Δα/2)。

2)平导轨的角度误差(Δβ)。

3)V—平导轨的等高误差(Δh)。

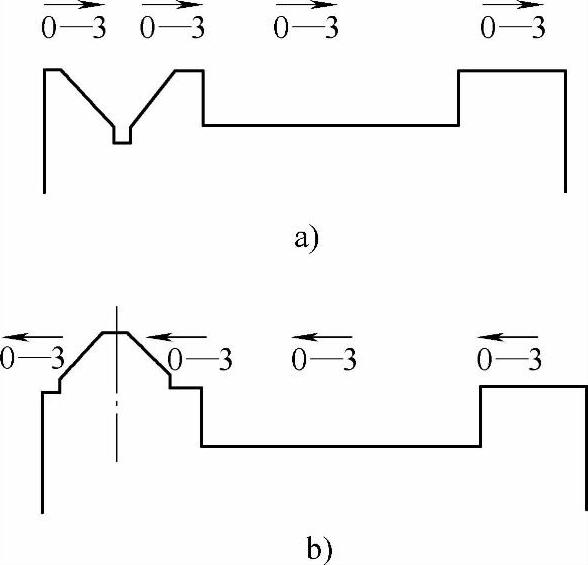

相配导轨除了要保证导轨本身的几何精度外,还要满足导轨副的接触精度要求。配磨导轨副时,是以床身的导轨为基准。注意控制三项误差方向,使工作台误差方向与床身相反(图2-67)。图中箭头方向为水平仪气泡移动方向,数值表示气泡移动格数。

图2-66 M5110悬臂式导轨磨床

图2-67 工作台与床身导轨的误差方向及数值

导轨端面磨削采用碗形砂轮。粗磨时使磨头主轴倾斜3°~5°,以减少砂轮与工件的接触面积,改善散热条件。精磨时取1°左右。砂轮直径一般为导轨磨削面宽度的1.3~1.5倍。砂轮端面需修整成内凹形。

表2-32 工作台的加工工艺

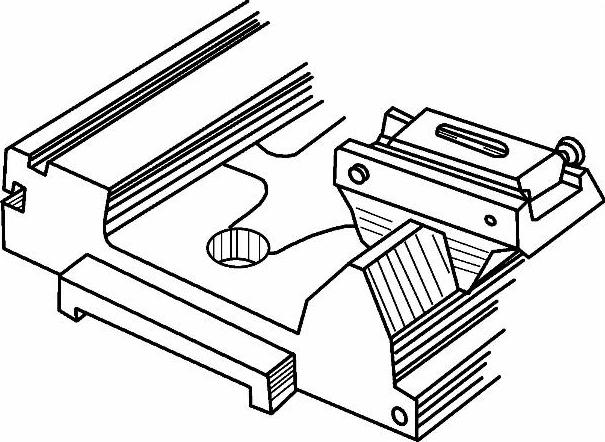

3.工件的定位和夹紧

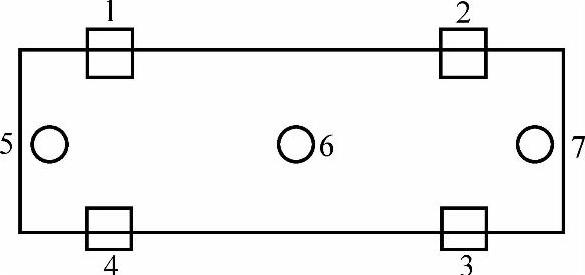

工件在装夹时,因自身重量引起的弯曲变形较大,其垫铁的位置如图2-68所示,图中1、2、3、4为可调定位支承点,5、6、7为辅助支承。为克服工件的变形,可将辅助支承6顶起些,使工作台磨成中凹约0.03~0.04mm。

4.选择砂轮

砂轮特性:WAF36K。

图2-68 工作台的支承位置

5.选择设备

平面磨削选择HZ—K3020数控龙门式平面磨床。导轨磨削使用M5110悬臂式导轨磨床。

二、工件磨削步骤及注意事项

1)工件的装夹和找正。如图2-68所示,工件使用垫铁支承,并以辅助支承减小工件的变形,工件侧面使用挡板和螺钉夹紧。为了尽可能地减小导轨表面的磨削量,需使用指示表找正导轨的位置,边测量边调整垫铁,找正在0.03mm内。然后再调整辅助支承,调整当得,不要使定位垫铁脱开,不能使工件位置变动。

2)粗磨V形导轨面。如图2-69所示,将磨头架扳转45°角,磨削一侧90°V形导轨面,再反向扳转90°,磨削另一侧V形导轨面。粗磨时背吃刀量0.01mm左右,工作台行程速度取6~8m/min,留余量0.03~0.04mm。

3)测量V形导轨的半角误差。如图2-70所示为用半角仪测量半角的方法。测量时将半角仪座体的45°面紧贴在被测导轨的一个斜面上,半角误差由水平仪读数。水平仪气泡偏移在两格内。当半角误差较大时,则要再调整磨头转角,继续磨削V形导轨至精度要求。

图2-69 磨V形导轨面

图2-70 测量半角误差

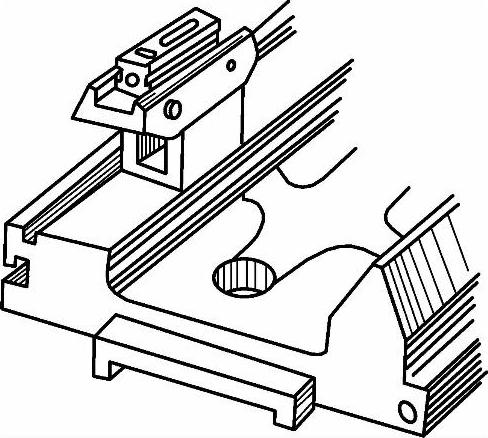

4)粗磨平导轨面。如图2-71所示,将磨头扳转至零度位置,粗磨平导轨,留余量0.03~0.04mm。(https://www.xing528.com)

5)测量平导轨的角度误差。如图2-72所示为用平导轨角度量仪测量角度误差的方法。水平仪气泡偏移应在两格内。当导轨的角度误差较大时,则要再纠正磨头的转角,继续磨削平导轨面至精度要求。

6)测量等高误差。如图2-73所示为用等高量仪测量V—平导轨等高误差的方法。测量时,将水平仪横放在量仪上。水平仪气泡的偏移应在两格内。当误差较大时,则要继续修磨平导轨面至精度要求。

7)精磨V—平导轨,符合图样精度要求。

图2-71 磨平导轨面

图2-72 测量平导轨的角度误差

注意事项:

1)装夹工件时应合理选择定位支承点。各垫铁要垫实。

2)精密导轨磨床放置在恒温室中,恒温基数为20℃,恒温精度为±1℃。

3)注意减小磨削热。注意冷却工件的磨削表面,防止工件热变形。

4)在粗、精磨之间,工件作等温冷却,以减小工件的热变形对加工精磨的影响。

5)严格控制半精磨、精磨的余量,以减小工件的热变形。

6)测量时,水平仪不允许受到碰撞或振动,并注意清除工件被测表面上的毛刺和磨屑。

图2-73 测量导轨的等高误差

7)工作台与床身导轨配磨后,打钢印标记。

三、精度检验及误差分析

图2-74 用自准直仪测量导轨的直线度误差

导轨的精度包括导轨在垂直平面内的直线度、导轨间的平行度技术要求。

导轨副按床身的导轨为基准,单配用涂色法检验,接触面积不少于70%。

导轨的直线度可用水平仪或自准直仪测量,图2-74所示为使用自准直仪测量导轨直线度的方法。将仪器放在调整支架上,并将反射镜放在工件导轨上,使反射镜对准自准直仪。调整支架高度和水平位置,使目镜中的十字像出现在视场的中心,约对准刻线数字10或5的位置;然后再移动检查反射镜,使目镜中呈现出完整的十字像。调整后将反射镜用胶带固定在检具上。分段测量,以两次读数的平均值为正式读数。若相差多,则表明仪器已有偏差,需重新调整再测量。

由自准直仪投出的十字像,经反射镜又投入到仪器,当反射镜倾斜时,其反射的十字像将偏移,其偏移量可由测微机构读出。测微机构每格读数为0.001/200。

将各段两次读数分别记录后填入表2-33中。计算出各段平均值,减去中间数35将读数简化。再求出代数平均值,并将各段简化值减去平均值,最后将各点前后叠加得出一系列数值,取其中一最大误差数值为导轨全长的直线度误差,本例为5.78μm。数值为负,则导轨为中凹;若为正值,则导轨为中凸。

表2-33 导轨直线度误差计算 (单位:μm)

导轨的平行度检测可用检具和水平仪,其误差的最大代数差即为平行度误差。

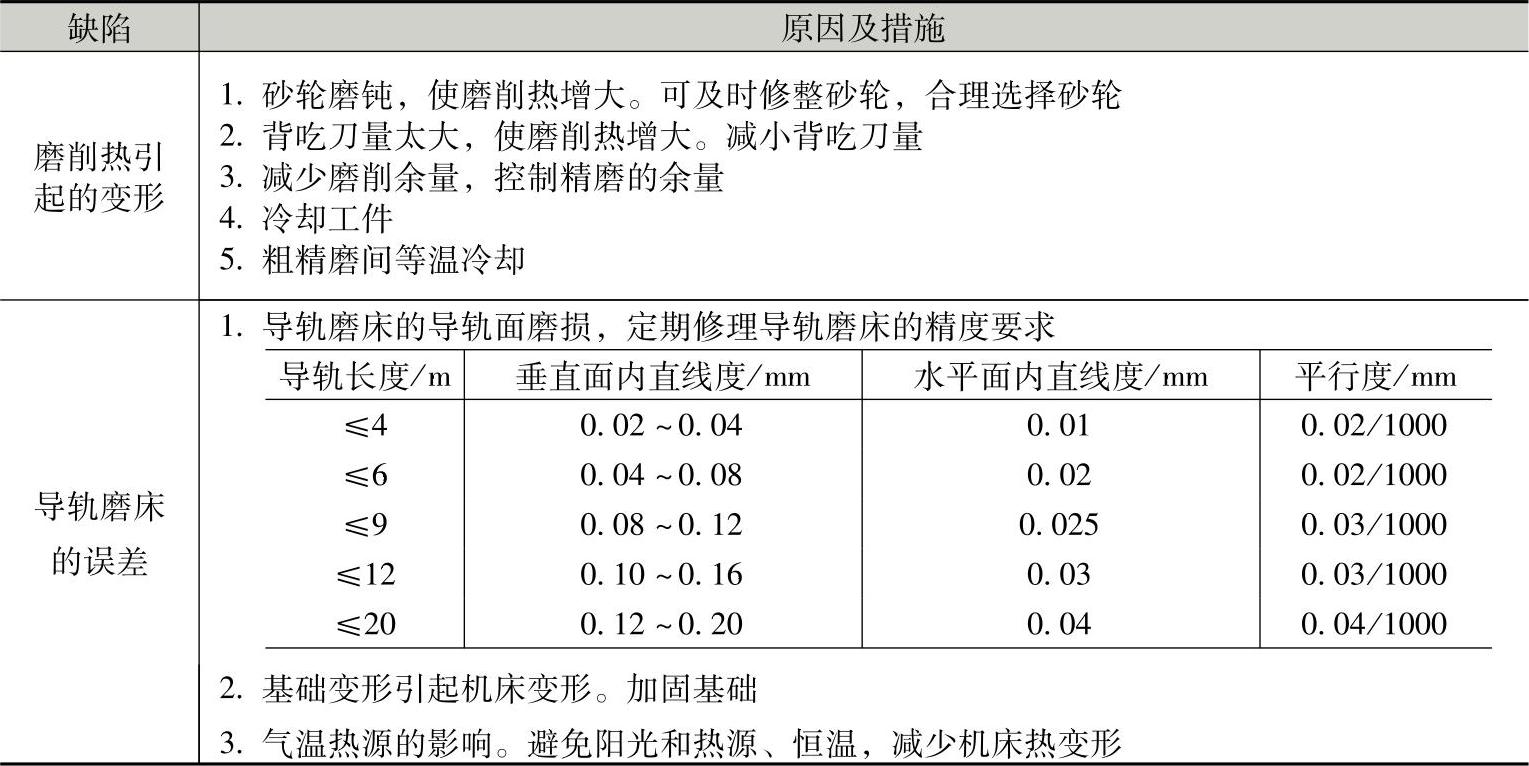

导轨磨削误差分析见表2-34。影响加工精度的因素主要是磨削热引起的热变形以及导轨磨床的误差。

表2-34 导轨磨削误差分析

通常导轨采用干磨法,注意减小磨削热。可修整砂轮端面,以减小砂轮与加工表面的接触面,使其呈线接触。

导轨磨削时,注意防止工件因自身重力所产生的变形,以满足导轨的加工精度要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。