一、工艺准备

1.分析图样

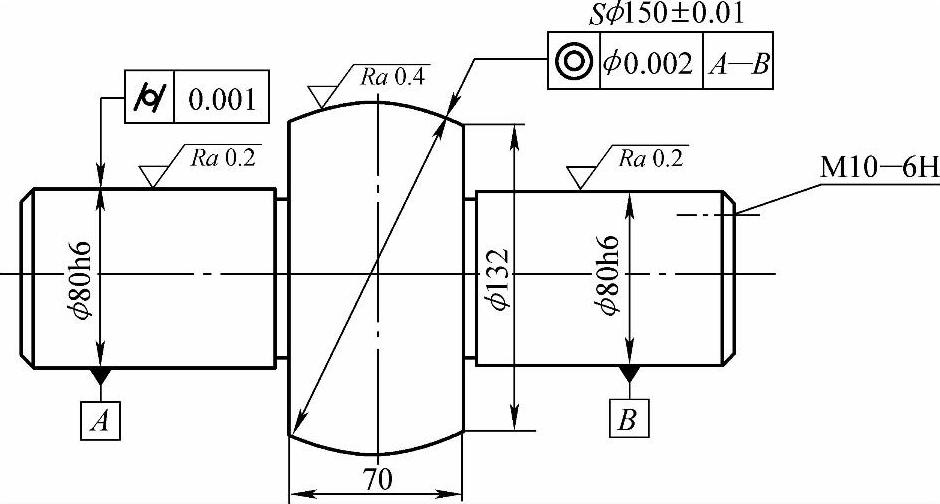

图2-75所示为球轴零件图。工件材料为40Cr,热处理淬火50~55HRC。φ80h6的圆柱度公差为0.001mm,表面粗糙度值为Ra0.2μm。球面尺寸为Sφ(150±0.01)mm,同轴度公差要求为0.002mm,表面粗糙度值为Ra0.4μm。球面球台尺寸为35mm。

2.磨削工艺

球轴的加工工艺见表2-35。车削留余量0.40~0.45mm。φ80h6外圆采用粗磨、精密磨削法加工。Sφ(150±0.01)mm球面采用展成法磨削。展成法是利用两圆的轴心相交回转,使砂轮的磨削圆展成球面,是一种高精度的成形磨削法,使用设备简单。展成法磨削时,砂轮主轴与工件轴线成90°角。磨削时,磨削弧很长。为此,可采用开槽砂轮,以减少砂轮与工件的接触,减小磨削热。工件的圆周速度影响加工的表面粗糙度,应取较低的圆周速度(在M1432C机床上取转速nw=82r/min,转速太高)。成批生产在专用机床上,可取更低转速,比较理想的转速为nw=1~36r/min。

图2-75 球轴

表2-35 球轴的加工工艺

3.工件的定位夹紧

工件采用两顶尖装夹。为在工艺上满足高的加工要求,使两φ80h6能在一次装夹中磨削,以减小定位误差对加工的影响。工件上设置工艺螺纹M10-6H,以便用拨杆传动工件。

4.砂轮选择

选择杯形砂轮的特性为:WAF60K。

选择平行砂轮的特性为:WAF60L、WAF80L。

5.设备选择

条件有限的企业选择机床为万能外圆磨床MA1420,成批生产则应设计使用专用展成法磨球机床效果好。

二、工件磨削步骤及注意事项

1)研磨中心孔。

2)粗磨φ80h6外圆。在万能外圆磨床上,工件用两顶尖装夹,粗磨φ80h6外圆,留余量0.08~0.09mm。

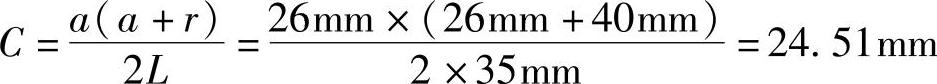

3)调整万能外圆磨床的砂轮架,使砂轮主轴与头架主轴及尾座顶尖连线成90°角。找正方法如图2-76所示。将心轴装在砂轮主轴上,用指示表在横向检测,找正砂轮主轴轴线的垂直度误差在0.01mm以内,找正后紧固砂轮架。(https://www.xing528.com)

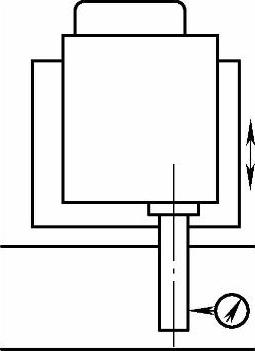

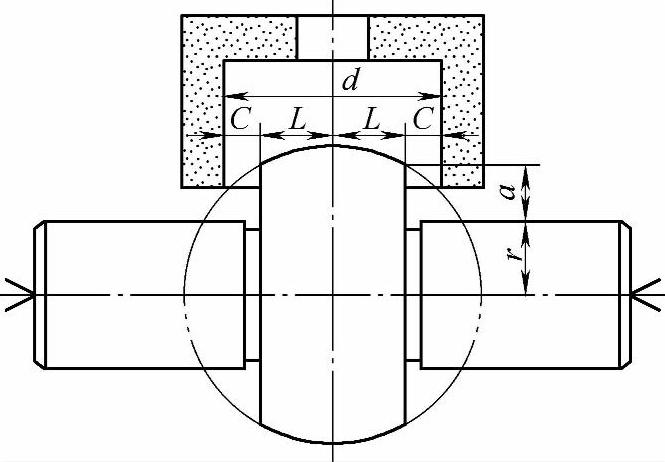

4)球面展成磨削法如图2-77所示,杯形砂轮磨削圆直径不宜过大,以防止砂轮端面与外圆轴颈接触,取适当空隙C,C按下列简化式计算

图2-76 找正砂轮主轴的位置

图2-77 球面展成磨削法

杯形砂轮磨削圆直径按下式计算

d=2L+2C=2×35mm+2×24.51mm=119mm

5)将砂轮装在法兰盘上。在砂轮端面上开槽,并静平衡砂轮。

6)用展成磨削球面。按粗磨、精磨,展成磨削球面至尺寸Sφ(150±0.01)mm。

7)在另一台磨床上精磨φ80h6外圆至尺寸,工件一次装夹磨削两处外圆。工件由工艺螺纹处的螺杆经拨杆传动进行磨削。

注意事项:

1)按成形展成的原理要求,要使砂轮中心与工件中心保持等距在0.01mm内。普通外圆磨床砂轮主轴与头架主轴的等距度公差为0.3mm,故影响加工精度。

2)可按磨削花纹的形状来判断砂轮与工件中心的等距度误差。如果在被磨削表面上出现凸状花纹时,说明砂轮的下半周参加磨削,砂轮中心高于工件中心;如果为凹状花纹,则相反。磨削表面为双花纹时,球面圆度可达到0.001~0.002mm。此时,砂轮与工件中心的等距度误差在0.005mm内。

三、精度检测及误差分析

工件的圆柱度,圆度和同轴度用圆度仪测量。

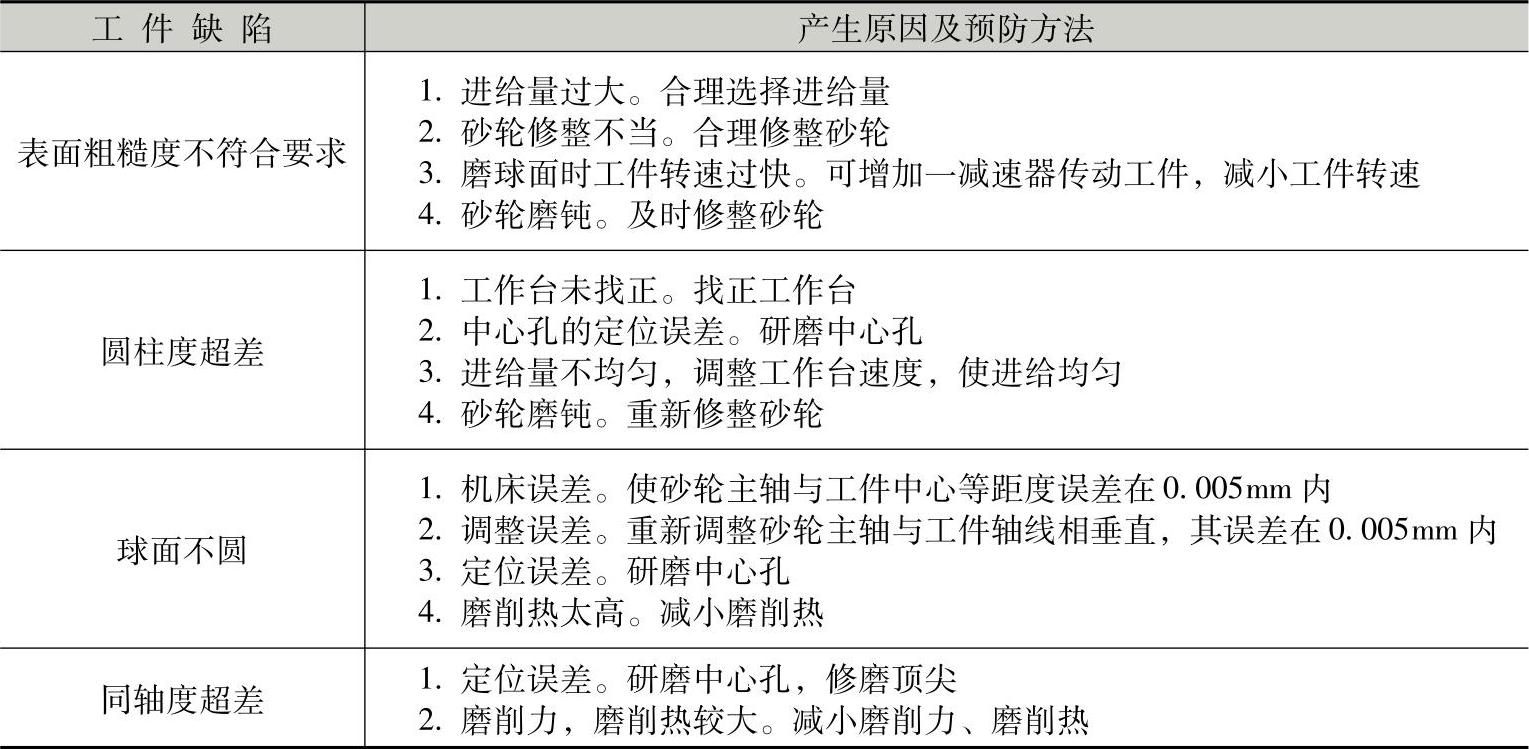

球轴磨削的缺陷及预防方法见表2-36。

表2-36 球轴磨削的缺陷及预防方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。