一、工艺设备

1.分析图样

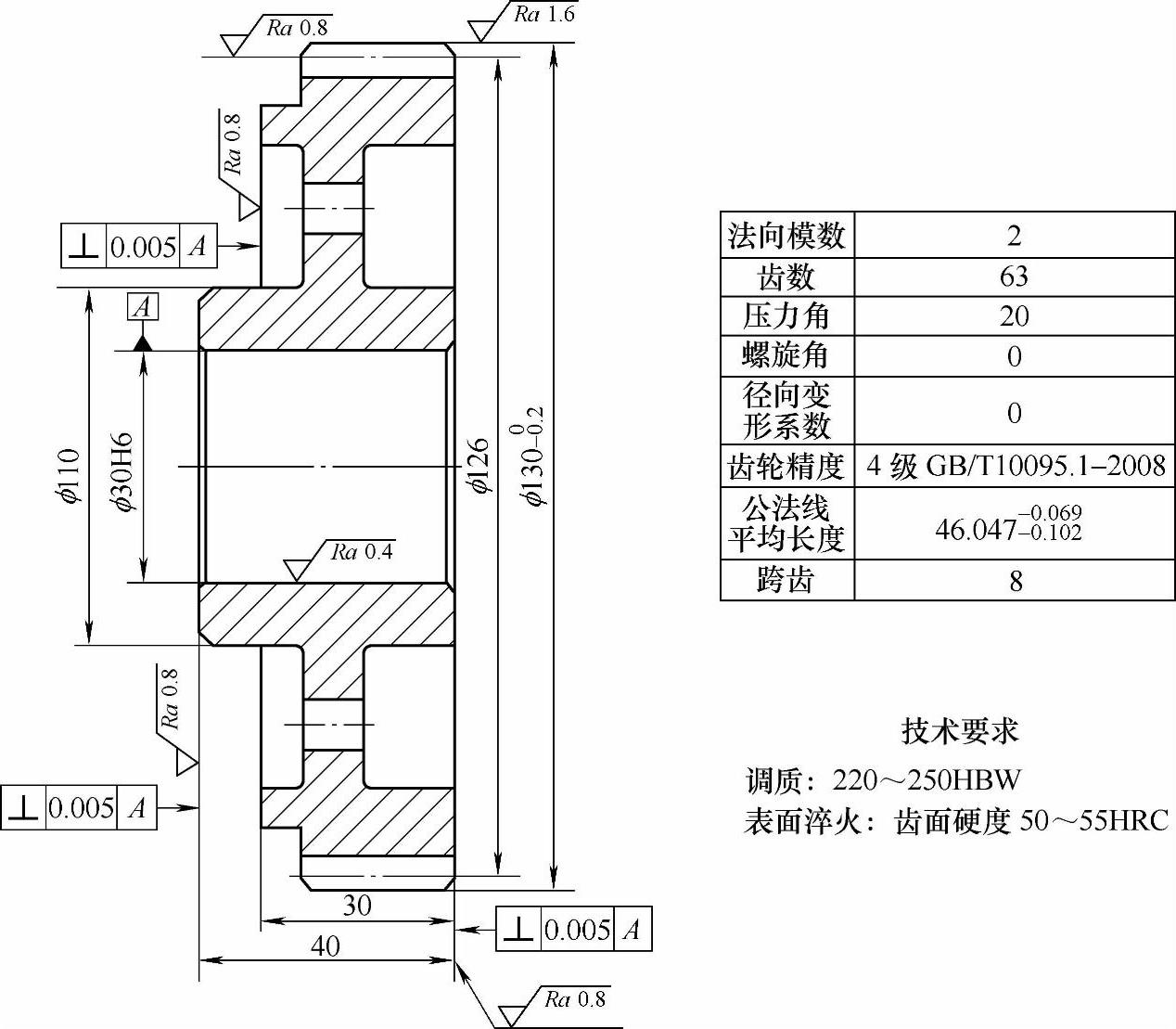

图2-88所示为磨齿机齿轮,材料为40Cr,热处理调质220~250HBW,齿面淬火硬度50~55HRC。齿轮模数m=2mm,齿数z=63,压力角α=20°,螺旋角β=0°,径向变位系数x=0,齿轮精度为4级GB/T10095.1—2008公法线平均长度及公差为46.047-0.069-0.102mm,齿面表面粗糙度值为Ra0.8μm。

其他要磨削的表面有齿顶圆直径φ1300-0.2mm,表面粗糙度为Ra1.6μm。两端面总长尺寸40mm,平行度公差为0.005mm,表面粗糙度值为Ra0.8μm。φ110mm外圆的肩面,垂直度公差为0.005mm,表面粗糙度值为Ra0.8μm。φ30H6内孔表面粗糙度值为Ra0.4μm。

2.磨削工艺

工件的磨削工艺分析见表2-42,表中磨齿是重点。

图2-88 磨齿机齿轮

表2-42 磨削工艺分析表

齿轮的磨削工艺分析如下:

1)磨齿机有多种,选择磨齿机时,主要考虑被加工齿轮的精度等级。

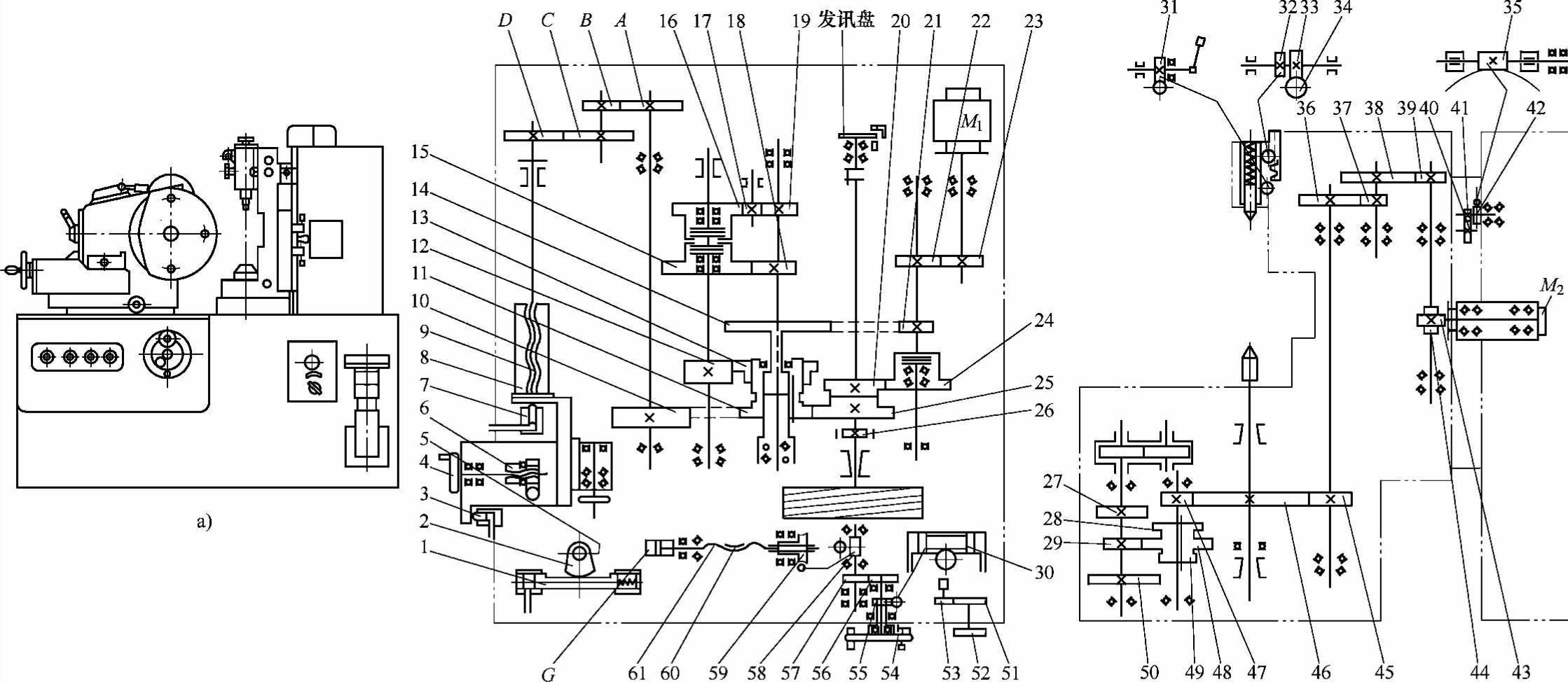

2)磨齿的方法有多种。现用蜗杆砂轮磨齿机磨齿,这种机床是采用蜗杆式砂轮与齿轮(工件)展成啮合的原理来磨削渐开线齿,其磨削过程是半自动控制,展成、分度是连续的。蜗杆砂轮的修整也采用半自动的工作循环。磨齿时,由机床电气校正系统保证砂轮主轴与工件主轴之间的传动精度,因此磨齿工艺关键在于对机床的调整。图2-89所示为YA7232B型蜗杆砂轮磨齿机及传动系统,供操作时参考。

3.砂轮的选择

选择外圆砂轮特性:WAF80L。

选择内圆砂轮特性:WAF40J,WAF60J。

选择平面砂轮特性:WAF60L。

选择磨齿砂轮特性:WAF80K。

4.设备选择

选择MA1420型万能外圆磨床、M7120D型平面磨床、YA7232B型蜗杆砂轮磨齿机。

二、工件磨削步骤及注意事项

工件的磨削步骤参见表2-42。工件的平面、外圆、内圆磨削步骤不再复述,下面仅讲解磨齿步骤。

磨齿的步骤:(https://www.xing528.com)

1)调整机床(图2-89)。工件主轴由同步电动机M2传动,展成磨齿时,工件主轴的转速由工件的齿数决定。可调整电箱上无级分频器,使数字显示器上显示出工件齿数。工件齿数z=63时,齿轮39和38的齿数为24和90,其传动比为1∶3.75。磨齿时,砂轮转速与工件转速之间,保持一定的传动比。

2)工件的装夹。工件用心轴装夹,心轴顶在两顶尖之间,心轴由弹簧夹头夹紧带动。心轴的径向圆跳动公差为0.001mm,轴向圆跳动公差为0.001mm。精磨齿时,调整工件在心轴上的跳动方向与标记相同,以减小定位误差,满足加工精度要求。

3)调整工件架的斜角。使工件架斜角等于蜗杆砂轮的螺纹升角。

4)修整蜗杆砂轮。砂轮工作面为蜗杆形,机床可自动修整蜗杆砂轮。由图2-89可见,自动修整砂轮时,砂轮主轴低速回转,在砂轮箱中的精密修整丝杠,由交换齿轮A、B、C、D传动,带动滑板作平行于砂轮主轴方向的移动,完成修整砂轮。机床用金刚石滚轮修整器对线修整蜗杆砂轮。

修整蜗杆砂轮时,调整交换齿轮应按工件模数对照表选择交换齿轮A、B、C、D,并将交换齿轮安装在交换齿轮箱中对应位置上。

5)总周期进给量的调整。拧紧手轮上的自动进给捏手,工件架在自动换向时,砂轮架自动作定量的周期进给吃刀。进给量调整粗磨由一定量进给阀选择,吃刀量范围为0.01~0.05mm,可取较大吃刀量。精磨进给量调整由另一定量进给阀控制,吃刀量为0.01mm。

图2-89 YA7232B型蜗杆砂轮磨齿机及传动系统

1、3、7、30—活塞 2、40—扇形齿轮 4、54—手轮5、6、8、9-丝杠螺母副 10~27、29、32、36~39、41、43~47、50~53、55~57—齿轮28、48、49—三联滑移齿轮 31、33、42、59—涡轮 34、35、58—蜗杆 60—螺母 61—丝杠

6)停机对刀。对刀时,将砂轮停在合适位置,逐步转动进给手轮切入砂轮,并适度用手摆动工件,使齿轮的左、右齿面与砂轮的螺旋面嵌合,嵌紧后,即可退出砂轮。此时可按砂轮架手动手柄刻度,确定吃刀量。对刀可使左、右齿面磨削余量均匀。注意对刀时齿面嵌合不能太紧,按手感确定。

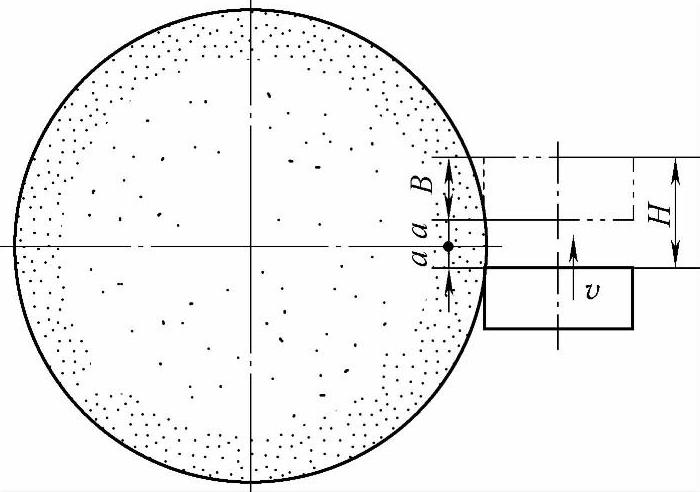

7)齿向行程调整。如图2-90所示,磨齿齿向行程H按工件齿面宽度B确定,两边有越程量a。越程量不能太大,使齿向出头处严重塌角,一般越程量a=4~5mm。

粗磨和精磨可分别调整工件架两个液压调速阀捏手,获得所需的齿向进给速度。蜗杆砂轮磨削行程速度为0.5~3mm/r。精磨时,取较小进给速度。

8)磨齿。完成上述工作后,即可操作机床磨齿,机床自动完成磨削过程。先试磨对刀,观察磨削火花,当左、右齿面火花不均匀时,可调节火花机构手轮,使火花均匀。工件二次磨齿工序:①工件在φ30H6孔粗磨后,粗磨齿留公法线尺寸余量0.19~0.22mm;②工件在φ30H6孔精磨后,精磨齿至公线长度尺寸46.047-0.069-0.102mm。

注意事项:

图2-90 齿向行程

1)加工工件前,检测心轴的精度,以消除定位误差,对加工精度的影响。

2)观察磨削火花,及时修整砂轮,以消除砂轮磨损误差对磨削加工精度的影响。

3)精磨齿时,装夹工件应调整φ110mm肩面在心轴上的跳动方向与标记相同,使工件定向定位,防止误差累积,以提高加工精度。

三、精度检验及误差分析

齿轮公法线长度用公法线千分尺自验合格后,工件首件送交检验员用齿轮量仪检查齿轮精度。

蜗杆砂轮磨齿机常见加工误差有齿形误差、齿向误差、基圆齿距误差、齿形波纹误差、角误差等。压力角的误差与蜗杆砂轮齿形的压力角有关,适当调整金刚石滚轮修整器的安装角度,使修整后的蜗杆砂轮齿形压力角正确,消除压力角误差。齿形小波纹误差主要与金刚石滚轮的质量及磨损有关;齿形中波纹误差产生的主要原因是砂轮主轴的轴向窜动;齿形大波纹产生的原因是砂轮平衡不良,磨削时产生振动。产生齿向误差的原因是:1)两顶尖中心连线在工件架运动平面内歪斜;2)砂轮螺旋面磨损。产生基圆齿距误差的原因是:1)蜗杆砂轮螺旋面的齿距误差和压力角误差,与砂轮修整有关;2)蜗杆砂轮磨损,失去原有的形状精度;3)砂轮主轴热变形,发生偏斜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。