一、工艺准备

1.分析图样

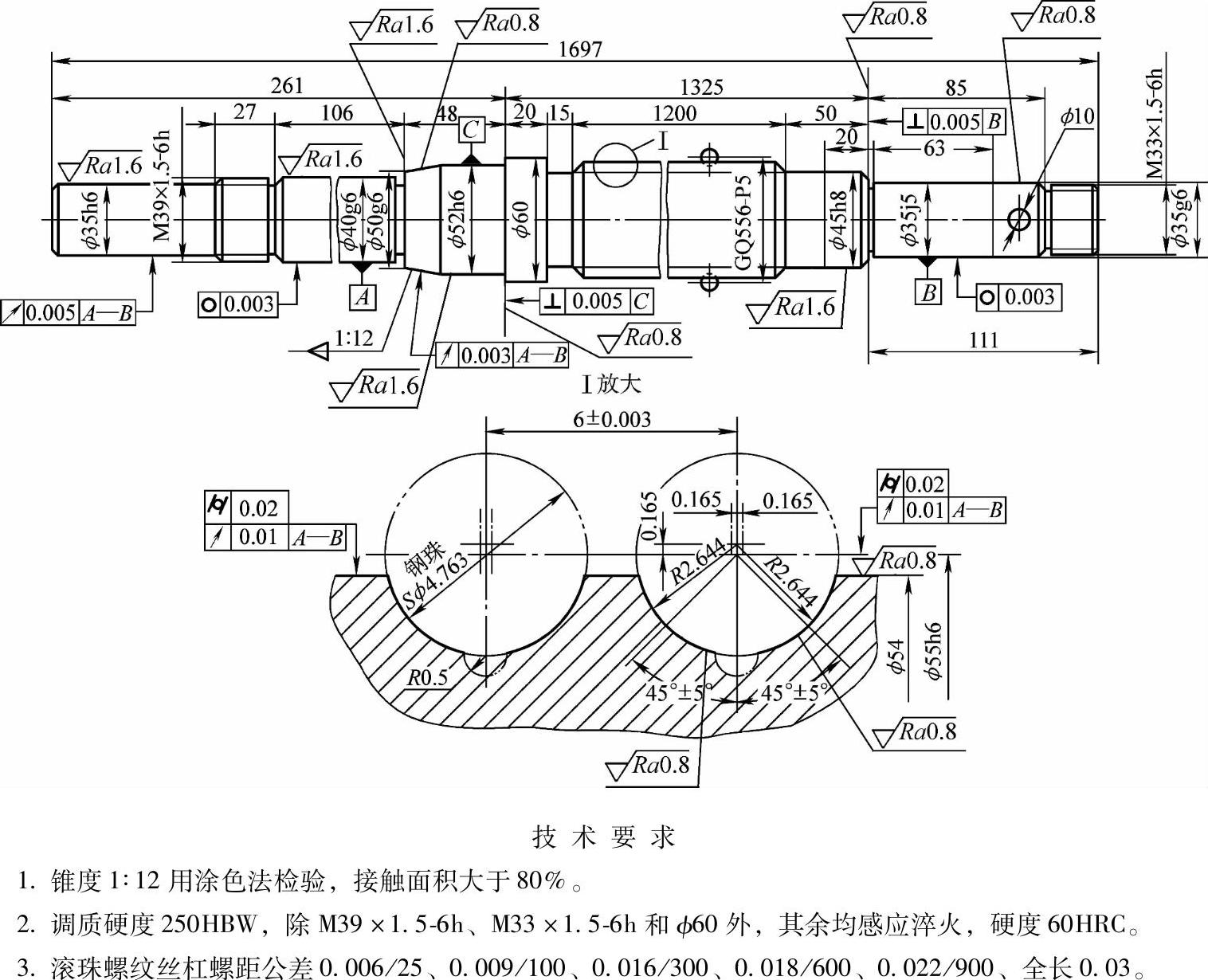

图3-7所示为GQ556—P5双圆弧滚珠螺纹丝杠,材料为9Mn2V,热处理调质硬度250HBW,除M39×1.5-6h、M33×1.5-6h螺纹和φ60mm外圆外,其余均感应淬火,硬度为60HRC。主要磨削外圆尺寸有φ35h6、φ40g6、φ50g6、φ52h6、φ45h8、φ35j5;1∶12圆锥面。其他磨削的普通螺纹有M39×1.5-6h、M33×1.5-6h。

图3-7 双圆弧滚珠螺纹丝杠

主要磨削的是双圆弧滚珠螺纹丝杠,双圆弧滚珠螺纹丝杠的公称直径dm=φ55mm,导程Ph=6mm,精度等级为5级。双圆弧牙型的曲率半径rS=2.644mm,偏心距e=0.165mm,钢球直径DW=φ4.763mm,大径尺寸d=54mm,槽底半径R=0.5mm。

滚珠丝杠的主要技术要求为:

1)锥度1∶12用涂色法检验,接触面积大于80%。圆锥对支承轴径轴线的径向圆跳动公差为0.003mm。

2)丝杠支承轴径φ40g6、φ35j5的圆度公差为0.003mm。

3)滚珠螺纹丝杠公称直径的圆柱度公差为0.02mm,径向圆跳动公差为0.01mm。

4)滚珠螺纹丝杠大径的圆柱度公差为0.02mm,径向圆跳动公差为0.01mm。

5)滚珠螺纹丝杠螺距公差为0.006/25、0.009/100、0.016/300、0.018/600、0.022/900、公差全长为0.03mm。

2.加工工艺

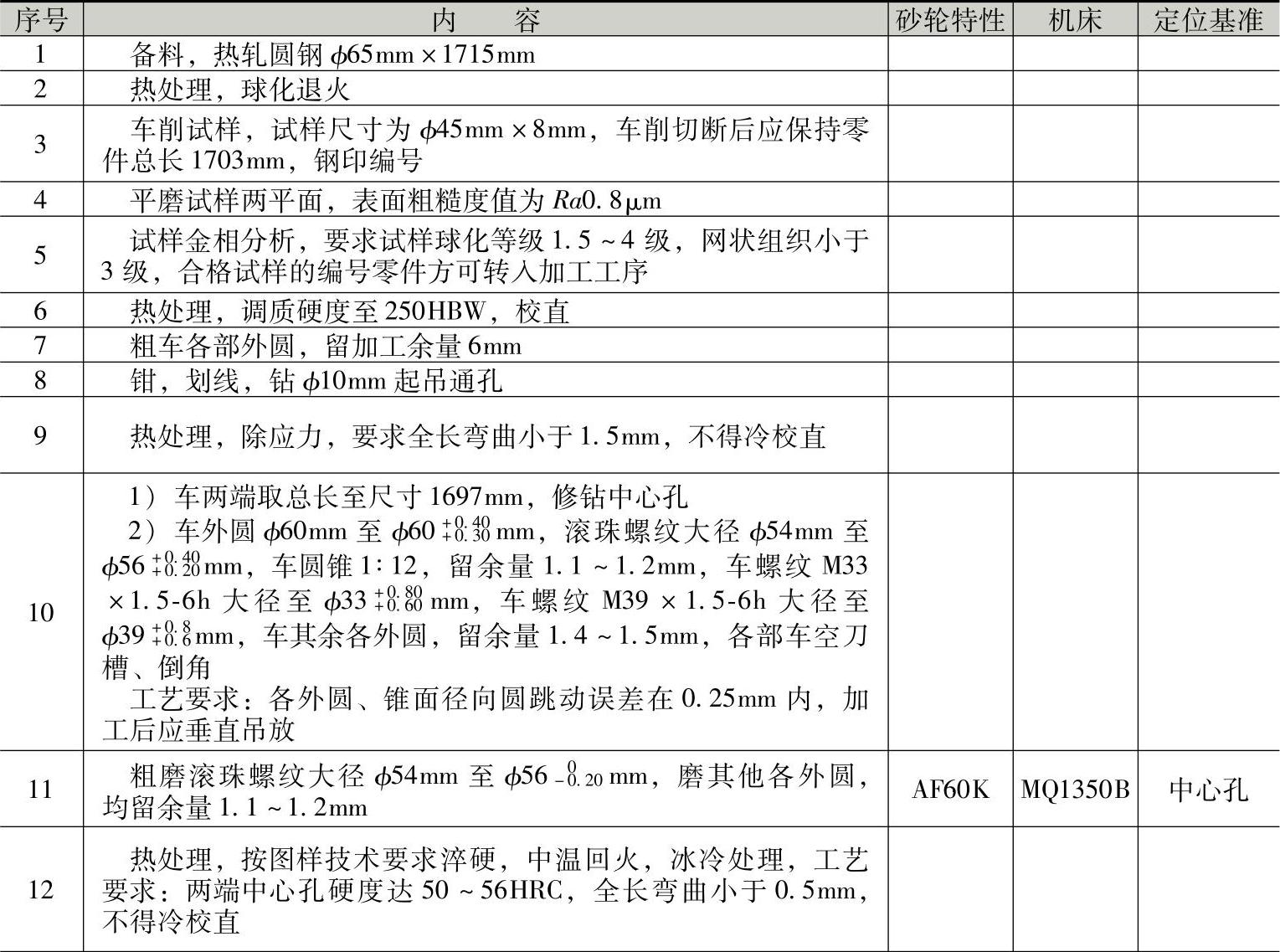

双圆弧滚珠螺纹丝杠的加工工艺见表3-17。滚珠螺纹丝杠具有细长轴的特点,加工和热处理时易产生弯曲变形。因此,加工工艺程序较长,以减小变形达到高的加工精度要求。现将其工艺特点分析如下:

表3-17 双圆弧滚珠螺纹丝杠的加工工艺

(续)

1)滚珠螺纹丝杠选用材料为9Mn2V热轧圆钢,加工前须经热处理球化退火处理,使毛坯获得稳定的球状珠光体组织,细化晶粒,并消除碳化物网络。同时作试样金相分析,要求试样球化等级1.5~4级,网状组织小于3级,以防止产生磨削裂纹。

2)为了消除由于金相组织不稳定而引起的尺寸变化,安排了冰冷处理工序。冰冷处理将淬火后的残余奥氏体转变为马氏体。使螺纹尺寸加工中稳定不变。

3)为了消除内应力和减小丝杠弯曲变形,整个工艺过程安排了四次除应力热处理,以消除切削加工、磨削加工所产生的内应力。同时严格规定在机械加工后不准冷校直,防止因冷校直后再产生内应力。

4)材料9Mn2V是较易产生磨削裂纹的。为了保证产品质量,除了在各工序结束后安排必要的检验外,还安排了三次磁性探伤,检查热处理和磨削加工后零件是否有微观裂纹。

5)整个工艺过程划分成五个阶段:准备和预先热处理阶段;粗加工阶段;半精加工阶段;精加工阶段;终加工阶段。滚珠螺纹磨削采用粗磨、半精磨、精磨及终磨等四道工序完成。粗磨时,用砂轮直接磨出螺纹,半精磨留精磨(螺旋面)余量0.2mm。半精磨螺纹要求尽量减少磨削时的热变形,减小背吃刀量,防止磨削裂纹,以保证精磨的加工要求。磨削过程合理分配磨削余量,经过多道磨削工序逐步消除加工引起的变形,达到滚珠螺纹的加工精度要求。

3.工件的定位夹紧

工件用两顶尖和中心架装夹。滚珠螺纹丝杠是细长轴,使用中心架辅助支承可提高工件的刚度,减小工件在磨削过程中引起的弯曲变形和振动等现象。工件的定位基准是中心孔,在工艺过程中安排多次研磨中心孔,以满足丝杠的加工精度要求。同时也要提高辅助基准(外圆)的精度,防止产生辅助支承的定位干涉现象。滚珠螺纹丝杠可用两个中心架支承。

4.选择砂轮

外圆磨削砂轮特性:AF60K、WAF80J。

螺纹磨削砂轮特性:WAF100J、WAF150L、WAF100L。

5.选择设备

外圆磨削用MQ1350B轻型外圆磨床、M1450B型万能外圆磨床。螺纹磨削用S7432型丝杠磨床。

二、工件磨削步骤及注意事项

1)粗磨滚珠螺纹大径及其他各外圆。磨螺纹大径,留余量1.8~2mm,其他各外圆留余量1.1~1.2mm。外圆磨削时,工件用两顶尖和中心架装夹。

2)研磨中心孔。

3)粗磨滚珠螺纹大径及其他外圆。在热处理淬火以后,继续粗磨各外圆表面,并消除工件的内应力。磨削前检查工件弯曲程度,全长小于0.5mm。磨滚珠螺纹大径,留余量1~1.1mm,其他各外圆留余量0.65~0.75mm。其中粗磨φ60mm至φ60+0.20+0.10mm,磨出两台阶面。磨M39×1.5-6h螺纹大径至φ39+0.30+0.20 mm,磨M35×1.5-6h螺纹大径至φ35+0.30+0.20mm。重新找正工作台,粗磨1∶12圆锥,留余量0.35~0.45mm,用量规涂色法检验,接触面积大于50%。(https://www.xing528.com)

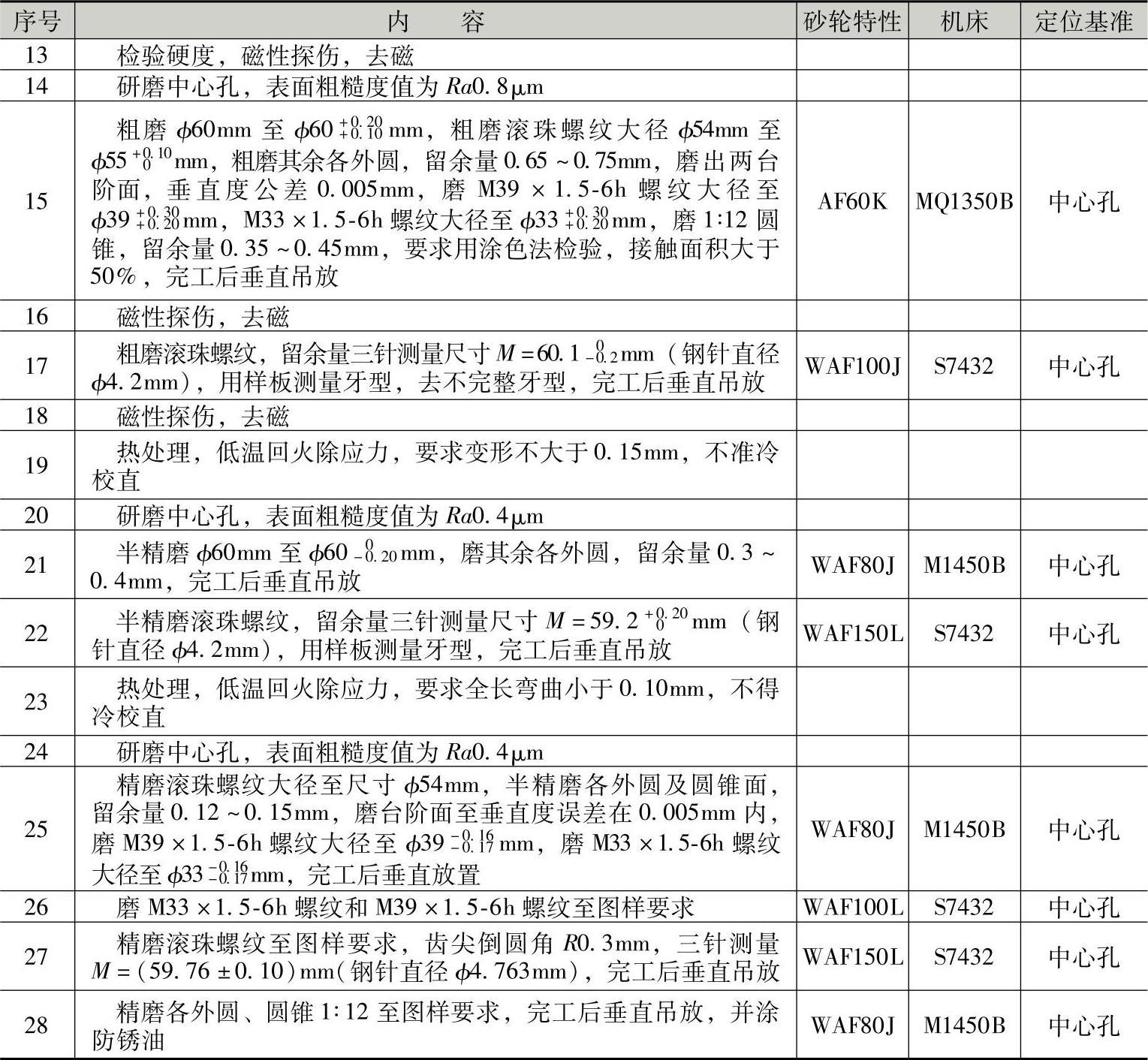

4)粗磨滚珠螺纹。工件经磁性探伤后,在螺纹磨床上开出双圆弧滚珠螺纹。螺纹磨床的螺距交换齿轮调整,可按机床螺距交换齿轮表选取交换齿轮。确定交换齿轮后,需清理齿轮的齿面,并按要求装入交换齿轮架上,齿轮间隙取0.15mm左右。交换齿轮后,用砂轮圆弧修整器修整双圆弧砂轮形面,将砂轮双圆弧修至r=2.4mm(小于双圆弧滚道曲率半径,rs=2.644mm),粗磨滚珠螺纹。

采用单线砂轮分层切入磨削。随着砂轮磨削接触面积的增大,要相应减小背吃刀量,以防止产生磨削裂纹。留余量,三针测量尺寸M=60.10-0.7mm(钢针直径φ4.2mm)。

5)研磨中心孔,表面粗糙度值为Ra0.2μm,用涂色法检验,接触面积大于95%。

6)半精磨各外圆。工件经磁性探伤和热处理除应力后,在外圆磨床上半精磨各外圆,留余量0.3~0.4mm。

7)半精磨滚珠螺纹。在螺纹磨床上半精磨滚珠螺纹,留余量,三针测量尺寸M=59.2+0.200mm(钢针直径φ4.2mm)。砂轮双圆弧按r=rs=2.644mm修整。

8)研磨中心孔,表面粗糙度值为Ra0.2μm,用涂色法检验,接触面积大于95%。

9)精磨滚珠螺纹大径至尺寸φ54mm。半精磨各外圆及圆锥面,留余量0.12~0.15mm。磨台阶面至垂直度要求。同时磨M39×1.5-6h、M33×1.5-6h螺纹的大径至尺寸。

10)磨M39×1.5-6h、M33×1.5-6h普通螺纹至尺寸。在螺纹磨床上按普通螺纹的螺距重新调整螺距交换齿轮。交换齿轮后,用砂轮直线修整器修整砂轮60°角(牙型角),并用单线砂轮磨削法磨普通螺纹至尺寸。

11)精磨滚珠螺纹至尺寸。在螺纹磨床上按滚珠螺纹的螺距交换齿轮。砂轮双圆弧用圆弧修整器修整至r=rS=2.644mm,用单线砂轮磨削法磨滚珠螺纹至图样尺寸。

12)在外圆磨床上,精磨各外圆至图样要求。

13)在外圆磨床上精磨圆锥1∶12至尺寸。

注意事项:

1)螺距交换齿轮的齿数要核对正确,主动轮被动轮的安装位置要正确。

2)需将交换齿轮心轴牢固地安装在交换齿轮板上,注意保持心轴与套筒之间的良好润滑。

3)检查螺纹磨床螺距扩大机构捏手位置,使其符合加工要求。

4)装夹工件时,需检查中心孔的精度,以保证螺距公差要求。

5)调整校正尺时,应先校正螺距累积误差,然后再调整局部误差。有机玻璃尺应修成光滑平坦的过渡曲线,以保证校正尺能平稳工作。

6)必须在机床运转正常的情况下调整校正尺。重复试磨和测量丝杠、使其误差曲线基本相同,才可作为调整校正尺的依据。

7)磨削时注意降低磨削热,以减小对丝杠螺距的影响。切削液温度应比室温低1~2℃。切削液采用极压切削油[石油磺酸钡2%;氯化石蜡10%;环烷酸铝6%;L—AN15,L—AN3272%;L—AN510%(百分含量均为质量分数)]。

8)螺纹磨床恒温室温度为20℃±1℃。

9)加工暂停或完成加工后,必须将丝杠垂直吊挂,以避免丝杠因自重产生弯曲变形。

10)砂轮磨损后,及时修整砂轮,消除滚道型面误差。

三、精度检验及误差分析

双圆弧滚珠螺纹丝杠的螺距用双频激光丝杠检查仪检验。

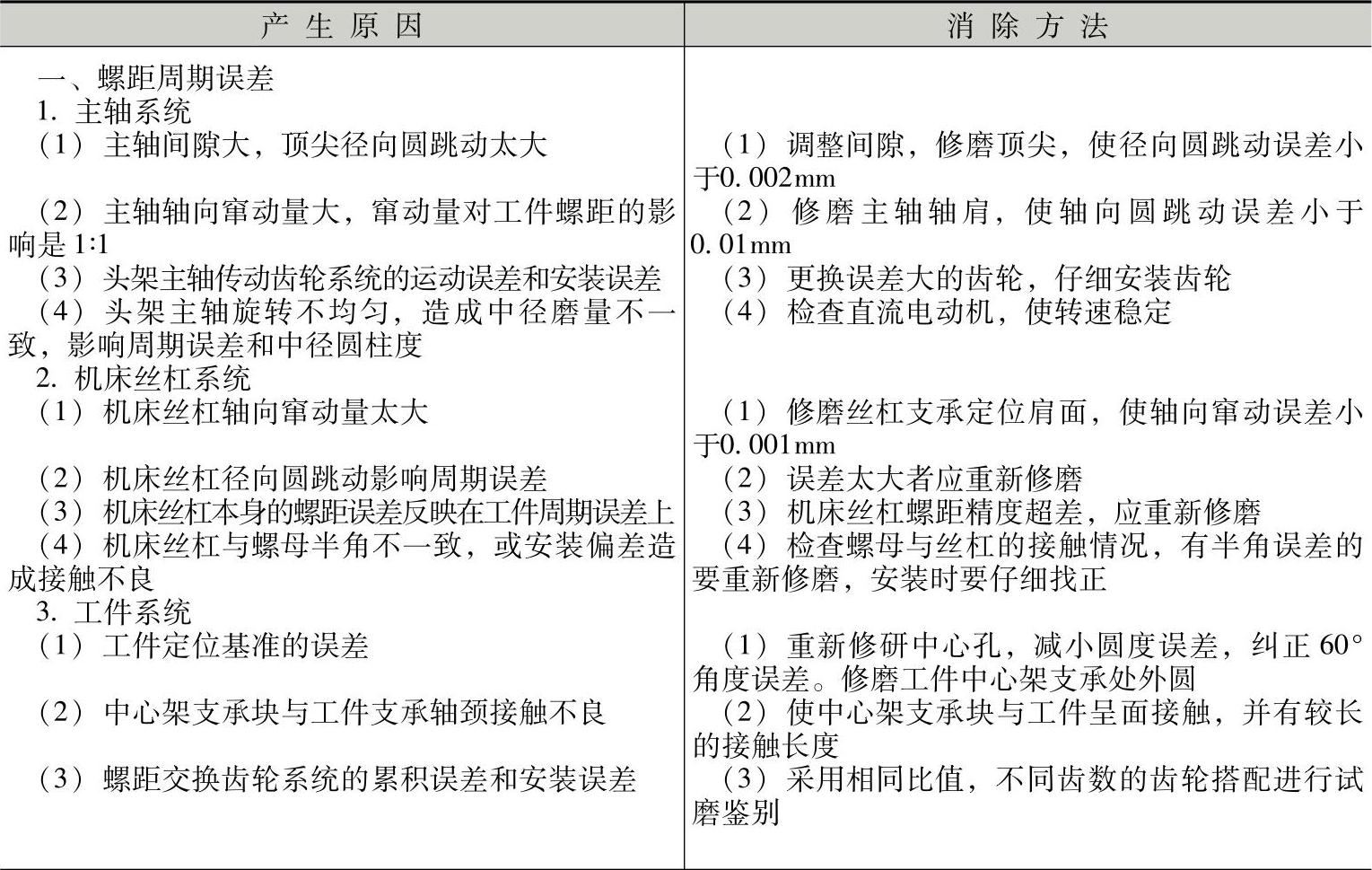

双圆弧滚珠螺纹丝杠的螺距公差是最重要的精度要求。螺距误差是由多种原因造成的,如螺纹磨床螺距传动链的误差、工件的热变形的影响等都会造成螺距误差。按误差特性,螺距误差分为3种:局部性误差、周期性误差、渐进性误差。

(1)局部性误差 局部性误差往往是由材料局部缺陷和其他一些偶然因素所致,它只出现在螺纹表面个别局部位置,没有任何规律。如机床丝杠局部磨损、工作台导轨磨损、工作台对刀机构中滑座导轨的间隙过大等都会造成局部性误差。

(2)周期性误差 周期性误差主要由于机床螺距传动链中各元件如丝杠、主轴、齿轮等的周期性误差所致。周期性误差按一定规律变化。

(3)渐进性误差 除机床丝杠本身的渐进性误差外,温度常是一项主要影响因素,其误差变化呈直线状。因此,螺纹磨削时要注意控制切削液的温度,使工件温度与机床丝杠的温度相差不致太多,以纠正温度对丝杠加工精度的影响。采用等温磨削可减小渐进性误差,如S7450型丝杠磨床,丝杠5860mm长,温度升高1℃丝杠就要伸长0.07mm,对加工的影响很大。为此机床丝杠制成空心的,中间通入恒温油,这样既可以有效控制丝杠的温度,同时也可调整丝杠温度,使其与切削液等温。

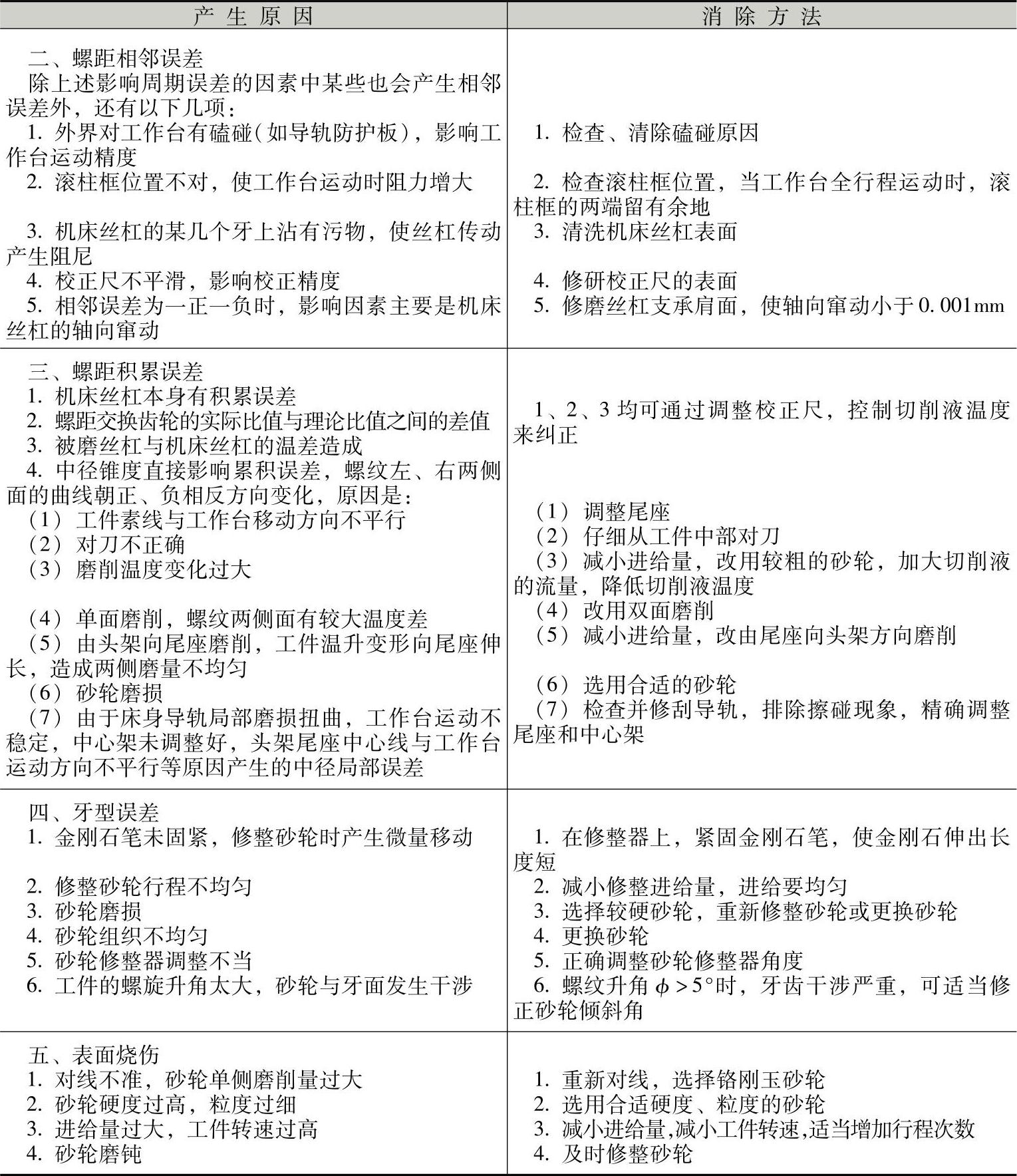

丝杠的螺距误差和牙型误差产生原因及消除方法见表3-18。

表3-18 螺距误差和牙型误差产生原因及消除方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。