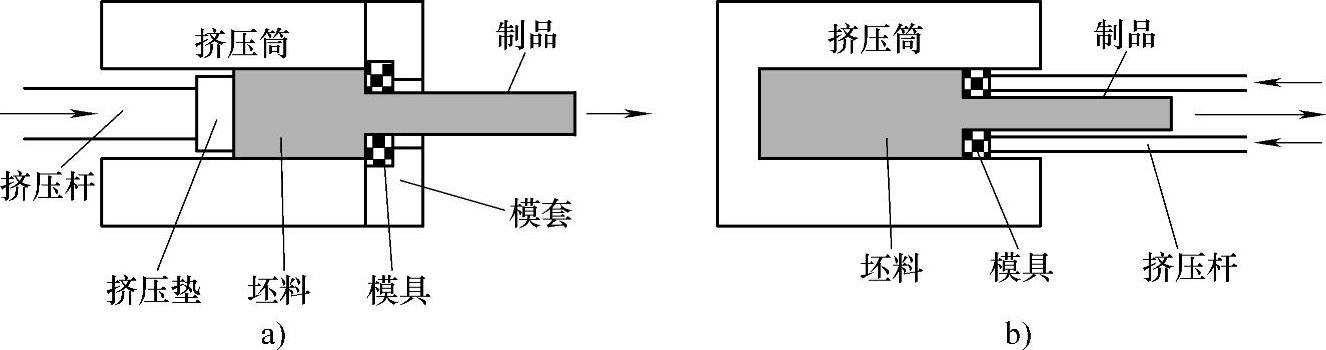

镁合金挤压方法的分类标准很多,基本上可按三个基本特征分类:按挤压型材的类型,按挤压坯料相对挤压筒的移动特点,按挤压时所采用的工具类型及工艺装备。按挤压坯料相对挤压筒的移动特点可把挤压方法分成三种:正向挤压(见图5-3a),反向挤压(见图5-3b),正向和反向的联合挤压。

1.正向挤压

镁合金的正向挤压是目前挤压生产中应用最广的一种方法,其挤压过程如图5-3a所示。挤压时,将坯料放入挤压筒中,在挤压杆的压力作用下,使金属通过模孔而流出,得到与模孔尺寸形状相同的挤压制品。正向挤压法的主要特点是在挤压过程中,挤压筒固定不动,坯料在挤压杆压力作用下,沿挤压筒内壁移动,挤压金属的流动方向与挤压杆的运动方向相同,故称为正向挤压。

图5-3 镁合金挤压过程基本原理

a)正向挤压 b)反向挤压

正向挤压法有诸多优点:灵活性大,可生产各种挤压制品;成形方法较简单,可在任何挤压设备上采用这种方法;制品的表面质量高。采用正向挤压时,模具附近形成很高的金属弹性区(不发生塑性变形),这样就能够排除挤压缺陷从毛料与挤压筒接触面流入型材表面的可能性。此外,在变形区中,毛料表面层发生很大的剪切变形,引起了金属层的剧烈变化,形成了型材的表面层,使型材的表面质量得到改善。(https://www.xing528.com)

正向挤压法也存在局限性:为克服金属与挤压筒内表面的摩擦力需要消耗大量能量,这部分力可占到全都挤压力的40%~60%,其大小与毛料长度和挤压比有关;在正向挤压时,由于金属沿断面的流动速度很不均匀,在大型型材上也可能产生内部分层,这种分层在宏观组织和超声波检验时就会显露出来;挤压全过程不稳定,导致了变形的不均匀性,使得型材沿其全长和横断面上的组织和力学性能不均匀。挤压时,型材的表面层,特别是在剧烈变形的部位,经受了很大的剪切变形,热处理时,会引起明显的集聚再结晶,在具有挤压效应的合金型材中形成粗晶环。粗晶环部分的强度性能要比没有产生再结晶的中间部分低。只有采取特殊措施,如采用不经均匀化的铸锭和提高挤压前铸锭的加热温度才能减小粗晶环的宽度,但这些措施都会使挤压机的生产率显著降低。

2.反向挤压

反向挤压可用来制造轴对称的管状镁合金工件,特别是带有薄壁或不规则截面且不能用其他金属生产的工件。镁合金的反向挤压原理如图5-3b所示,其主要特点是在挤压过程中,坯料与挤压筒之间无相对运动,从而改变了在挤压筒中金属流动的力学条件,改善了变形的不均匀性,降低了所需的挤压力。

反向挤压法的主要优点是:变形区靠近模孔附近,所需挤压力小,挤压速度高,金属流动均匀,制品的组织和性能均匀,可减少甚至消除粗晶环缺陷,几何废料少等。

反向挤压法的主要缺点是需要采用带有长行程挤压筒的挤压机,制品的表面质量欠佳,所能挤压制品的规格尺寸有限等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。