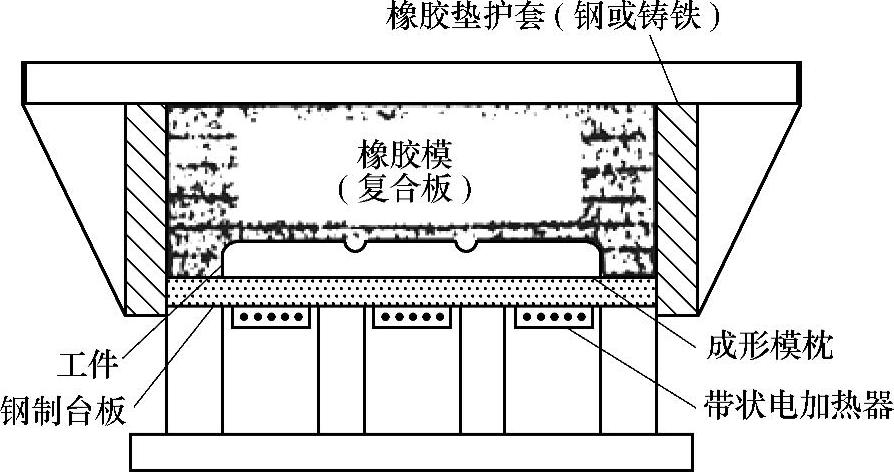

许多飞机用镁合金零件都是采用成形模在液压机上通过橡皮模成形。根据橡皮模成形零件的形状,可以分为:按外凸曲线成形的零件和带有外凹轮廓的零件。通常,曲线的外部轮廓常常按直线分开,直边零件利用橡皮板成形,其实质与弯曲相同。橡皮板成形工艺还可用来制造加强肋和下陷(滚褶)等,以及增加或降低孔的刚度等。通过来自橡皮模的压力使环绕着模枕的坯料成形,这就是橡皮模成形法。镁合金的橡皮模成形通常采用液压机。由于仅使用一个成形模枕而不需模具,所以工具的结构很简单(见图5-16)。

图5-16 高温下镁合金橡皮模成形时所用的工具与加热装置

室温成形尤其是生产批量较小时,成形模枕可用木头或胶木板制成;生产批量大时,成形模枕可选更耐用的铝、镁、锌等的合金制成。但在冷态下成形镁合金时需采用大的圆角半径。

高温下进行橡皮模成形时,成形模枕需采用在工作温度和压力下不发生过量蠕变的金属制造。成形温度在230℃以下,成形模枕可用铝、镁、锌等的合金制成;在230℃以上成形时,需用钢制模枕。

当在高达315℃高温成形时,橡皮模需采用特殊复合固体橡胶或复合板。橡胶硬度是一个很重要的因素,其硬度范围通常为(邵氏A):40~70。

1.加热

如图5-16所示用带状电加热器加热钢制台板,通过传导将热量传递给未固定的成形模枕。也可在炉中单独加热模枕,再将其放置到台板上,这时需在热模枕与冷台板之间放置绝热的耐火毡。

2.成形压力

橡皮模成形的压力是板料厚度和成形温度的函数。就大多数工件而言,最适宜的压力值为6.2MPa。在要求压力集中于一点或者金属坯料承受的应力达到全压前开始流动的情况下,需使用偏转棒。

一些复杂的成形操作需要分两步进行:将一部分成形的工件从压力机上取下,手工消除褶皱,然后放回压力机上进行最终成形。当一步成形时,可以将耐热橡胶薄板放置在坯料上或者与橡皮模相连,以保护橡胶。

3.收缩凸缘(https://www.xing528.com)

与同样厚度的其他金属(如铝)相比,成形无褶皱的镁合金收缩凸缘可采用更高的压缩百分比。微小褶皱可在凸缘成形后用手工方法消除。如零件出现严重的褶皱,可利用模枕上的花槽或凹坑来予以修正。在成形过程中利用冲制板压平褶皱也很有效。

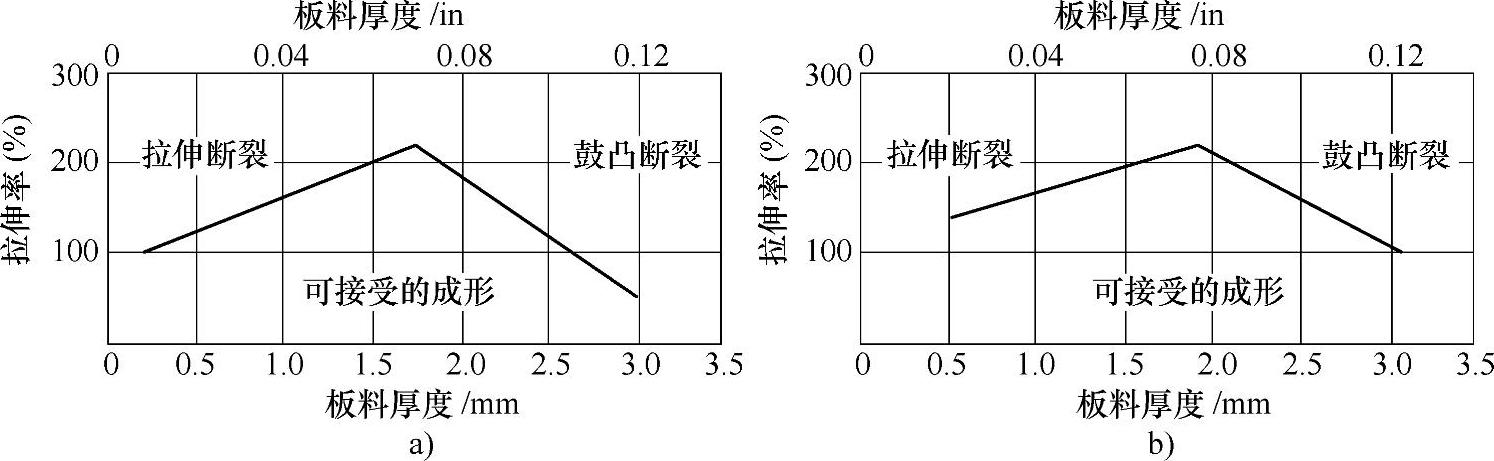

利用橡皮模成形时,镁合金薄板的热处理状态对拉延凸缘的拉伸量有很大影响。H24态时,拉伸量为40%;O态时,拉伸量为70%。150℃条件下,利用橡皮模成形不同厚度的AZ31B-O和AZ31B-H24镁合金薄板的拉延凸缘时,相应的拉伸极限如图5-17所示。160℃成形AZ31B-H24合金板时,推荐使用的最小凸缘半径为合金板厚度的5倍,模具半径为板厚的1/2左右,以补偿回弹。

图5-17 150℃橡皮模成形不同厚度镁合金薄板拉延凸缘时的拉伸极限

a)AZ31B-O合金 b)AZ31B-H24合金

4.卷边

橡皮模成形还可实现镁合金板材的内部卷边和外部卷边,其中外部卷边更容易实现。通常用比值w/h来表示成形卷边时的难度,其中,w为卷边的宽度,h为卷边的高度。卷边实质上也是一种拉延过程,而w/h的比值与最大拉延比有关。

卷边时,外部卷边可用相同或更高的w/h比值来成形。卷边的最小边缘尺寸应≥9.6mm,且各个卷边之间的中心距应≥19.3mm。

5.手工成形

在橡皮模成形后,可在模枕和工件仍处于高温状态时通过手工成形来略微改善工件的尺寸精度。可使用皮革或塑料成型工具来修正微小的不均匀现象或改善凸缘的角度。为避免损伤模枕,不能使用硬质工具进行修正。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。