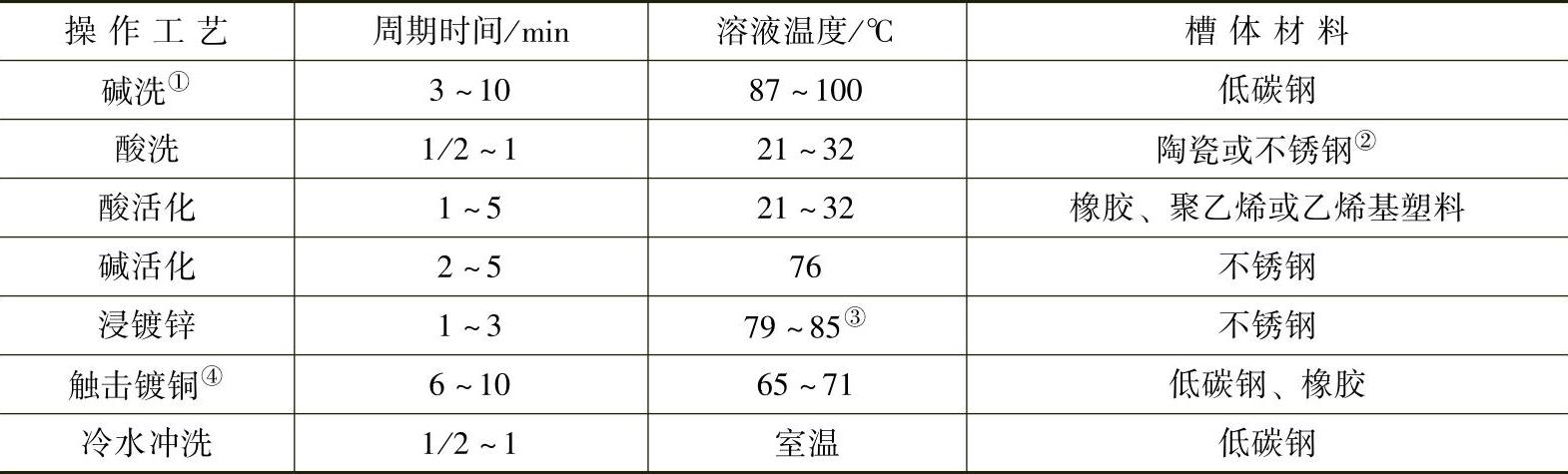

在脱脂和机械清理(如果需要)、碱洗、酸洗和表面活化之后,将镁零件浸泡在一种非电解化学槽液中,直接给基体金属镀上一薄层锌,从而为以后的电镀做好准备。镀锌工艺所要求的基本工艺步骤如图6-2所示,其工作条件和工作槽的材质见表6-5。这一浸渍处理之后,在进一步进行任何其他标准电镀之前,必须采用触击电镀铜的方法对此2.5μm厚的特薄镀锌层进行保护。

图6-2 镁合金表面的镀锌和触击镀铜工艺的基本步骤

表6-5 图6-2中的各槽溶液配方和工作条件

① 在此之前也许需要溶剂清洗、机械清理,或两者兼有之。

② 含有氟化物的混合溶液要求采用聚乙烯、乙烯基或合成橡胶衬层。

③ 最好有自动温控。

④ 最好用阴极棒搅动,连续过滤和自动温控。

1.碱洗

可采用浸渍清洗或阴极电清洗,或者两者结合使用。强碱性溶液用于去除脱脂性固体物质和其他表面杂质。钢铁用的商业化碱性清洗剂效果良好。碱洗后应当用酸浸的方法去除氢氧化物厚膜或其他耐碱性清洗剂的固体杂质。

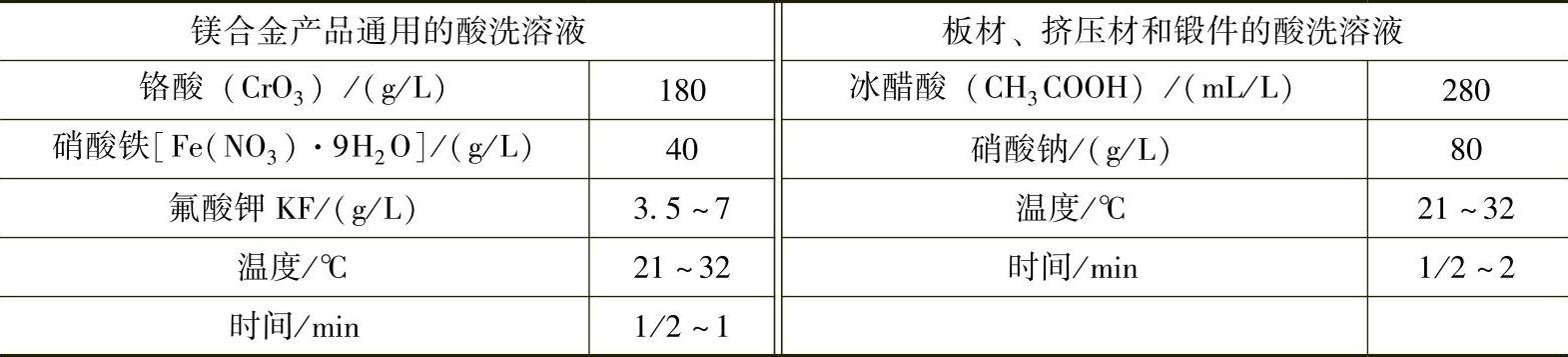

2.酸洗

根据镁合金的成分和产品的形态,可在电镀之前使用表6-6所列的溶液酸洗。所有镁的标准合金和产品都可以使用硝酸法进行酸洗和化学增亮。

表6-6 电镀之前可使用的酸洗溶液成分及工作条件

在不允许或仅允许很小尺寸变化的场合,可使用三氧化铬含量为180g/L的铬酸水溶液,并在其沸点以下的任何温度对零件进行酸洗。只要不存在氯化物杂质,这种酸浸将能去除氧化物、腐蚀物和其他污物,并且没有明显的金属去除。

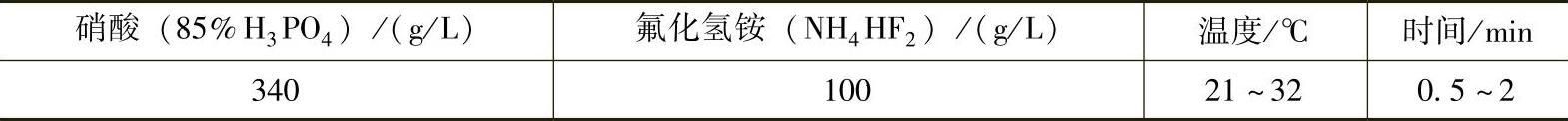

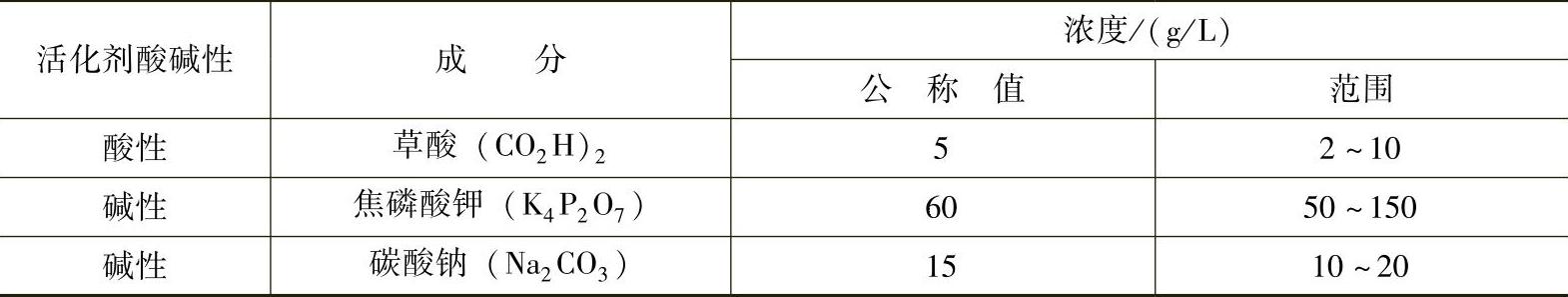

3.表面活化

为了能在镁的表面获得一种黏附性强、均匀的镀锌层,必须将零件浸泡在一种特殊的酸或碱溶液中,使镁的表面活化。酸性活化槽液可以除去由以前的酸洗或清洗操作留下的氧化物或铬酸盐薄膜,对基体金属仅有最小的浸蚀。它还会产生一个等势面,可使其上的镀锌层均匀分布。普通使用的酸性活化水溶液的成分和工作条件见表6-7。

表6-7 普通使用的酸性活化水溶液的成分及工作条件

明显低于21℃的酸性活化槽液可造成电镀层的黏附性低下。这种槽液所用的低碳钢槽需加聚乙烯、合成橡胶或乙烯基材料的衬层。

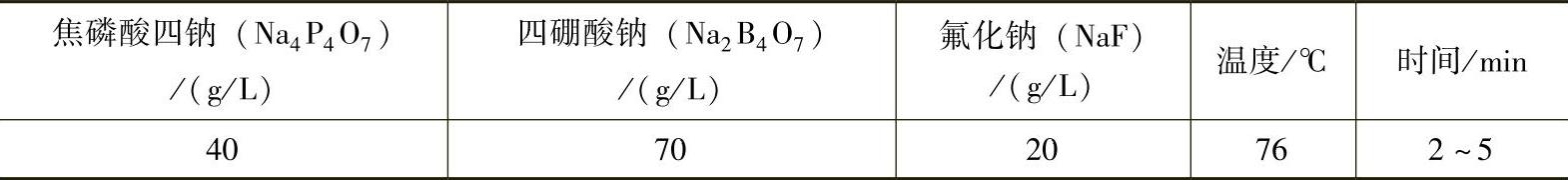

碱性焦磷酸盐活化溶液也可以去除氧化物和其他的薄膜。由于其碱性特点,它不会溶解挂架触点金属。所以,在挂架触电相邻区域浸渍时,很少甚至没有铁和铜等金属的沉积。这种分散镀层会妨碍后续的锌镀层的正常沉积。这种溶液的成分和工作条件见表6-8。(https://www.xing528.com)

表6-8 碱性焦磷酸盐活化溶液的成分和工作条件

这种槽液不得在高出76℃很多的温度下操作,因为碱溶液有在冲洗之前使零件表面干燥的趋势。因此,从热活化剂向热水冲洗的转移要尽可能快。而且,在碱性活化处理时,还必须用不锈钢槽盛放这种碱液。

也可以使用另外的供选择的活化槽液为镀锌槽制备表面,表6-9列出了其中的几种。应当注意的是不得使用玻璃或陶瓷元件接触任何一种活化液,少量的硅酸盐即可毒化它们。

表6-9 用于镀锌处理的替换性活化槽液

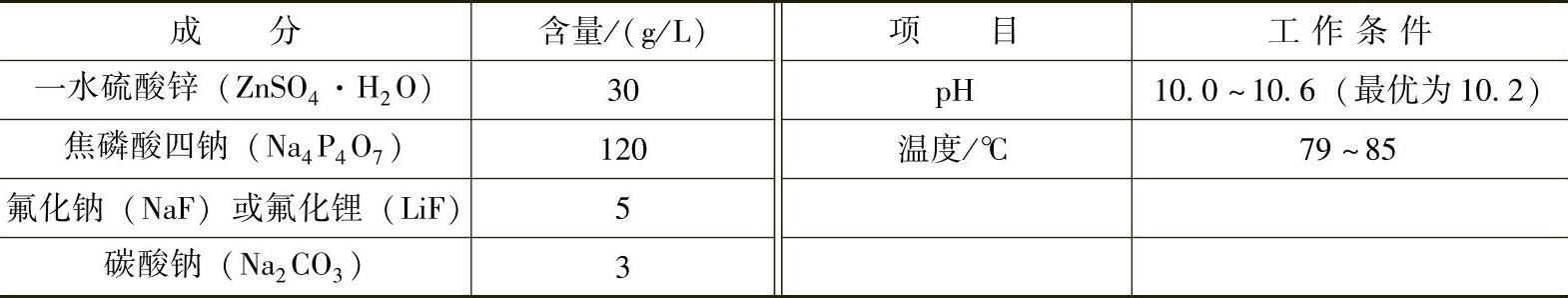

4.镀锌涂层

标准的镀锌槽液是以焦磷酸盐、锌盐、氟化盐的水溶液为基础的,如果需要,还可以用少量碳酸将碱性调整到适当的范围。焦磷酸盐可溶解氧化物和氢氧化物膜并形成水溶液性络合物。在特定的pH值、温度和槽液浓度下有效地去除杂质薄膜的同时,可镀上一层很薄的金属锌层。加氟化物是为了控制锌的淀积速率。在很大程度上,锌镀层的质量和黏附取决于淀积的速度,速度太快,通常会产生黏附性较小的涂层。常用的镀锌溶液的配方和工作条件见表6-10。

表6-10 常用的镀锌溶液的配方和工作条件

如果焦磷酸盐与锌之比保持在适当范围内,并且氟化物的浓度也保持在所指定的水平,则表6-10中的槽液成分可在一定范围内变化。制备这种槽液所用的水应不含铁和其他重金属盐类。可以用普通的自来水,但最好用去离子水。

制备这种槽液的第一步是将ZnSO4·H2O在室温下溶解在水中,然后将溶液加热到60~82℃,并慢慢加进Na4P4O7,同时搅动。在进一步搅动5~10min或更长时间(取决于搅动的程度和温度)之后,首先形成的白色松软的沉淀物(焦磷酸锌钠)产生溶解。再加进氟化物,然后加碳酸盐。受溶解度限制,可用氟化锂自动调节溶液的氟化物含量。氟化锂可放在悬置于槽液中的一个布袋里。

所加入的碳酸盐量是产生适当的pH值所需要的平均值,应根据该溶液实际的pH值确定。必要时,可以加硫酸或磷酸来降低pH值。

该槽液工作温度为79~85℃。为了防止分层现象,要轻轻搅动,尤其是在加水补充蒸发损失时。浸渍时间取决于合金成分、槽液温度、表面预处理和其他工艺参数,一般为1~3min,但对含铝的合金可达10min。锌镀层的最佳厚度为2.5~3.8μm。

浴槽必须用不锈钢制造。除了厚镀镍层外,低碳钢将造成溶液中有过量的铁杂质。

正如活化槽液一样,不允许玻璃或陶瓷元件接触镀锌液,很小量的硅酸盐便可使镀锌液失效。这种镀锌槽液工作寿命相当长,并可通过分析和定期添加来保持。最终,由于溶解的量的增多和其他杂质的污染而必须废弃。

在镀锌涂层之后,必须立即在氰化物槽液中进行触击电镀铜。在浸入电镀槽液之前,必须使工件与阴极棒之间有电接触。如果接着要在碱浴或改进型的无腐蚀氟化镍浴中进行电镀,3μm或更薄的铜镀层便可胜任。但是,如果随后要用酸浴电镀,电镀后要对工件进行彻底中和清洗。

在某些应用中,由于零件的复杂性或基体金属的疏松性,可能必须增加触击电镀铜的最大厚度。压铸件,由于疏松多孔,如果接下来的电镀溶液是酸性的,一般需要稍厚的最小镀层厚度。

触击电镀铜时,首先施以电流密度高达3~4A/dm2的电流,持续0.5~1min,然后再将电流密度降至1.5~2.5A/dm2。在高电流密度下延长触击电镀时间会导致黏附性低劣并产生气泡。这种快速镀铜完成之后,可进行通常采用的其他金属电镀。

为了不至于引起镀锌层破裂,在触击电镀铜期间必须防止气体产生。为了防止铜在其上的浸镀,当零件进入镀铜溶液时,必须施加0.5~1V的电压。然后,在零件就位时再将电压提升到要求的密度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。