1.主轴和进给

金属切削机床的运动包括了刀具对工件的切削主运动和刀具的运动轨迹控制两部分,在数控机床前者通过控制主轴实现,后者通过控制进给实现。

为了提高加工效率、保证加工表面的质量,主轴需要根据刀具和零件的材料、表面质量的要求,来确定刀具与工件的相对运动速度(切削速度);即便对于同材质的刀具和零件,加工时也需要根据刀具的直径,改变其转速,以保证其切削速度的不变。因此,速度控制是数控机床对主轴的基本要求。

为了使得机床能够加工出符合要求的零件形状(轮廓),就必须对刀具的运动轨迹进行控制。刀具运动轨迹控制不仅包括了刀具位置和速度的控制要求,而且还需要有多个方向的运动合成,才能任意改变刀具在平面或空间的移动轨迹,将工件加工成所需的形状,因此,需要有多个进给运动轴。为了准确描述刀具的运动,在绝大多数数控机床上,刀具的定位点、移动轨迹等都需要以笛卡尔坐标的形式给出,故进给运动轴又称坐标轴。

2.进给轴的分类

在数控机床上,根据其运动控制方式,CNC控制的进给运动轴可分为基本坐标轴、Cs轴和PMC控制轴三类。

1)基本坐标轴。基本坐标轴是通过CNC实现闭环位置、速度控制,直接决定刀具运动轨迹的坐标轴,它可以是直线轴、也可以是回转轴。基本坐标轴不但有对应的伺服驱动系统,而且还能够直接利用加工程序指定位置、速度,并参与插补运算。

2)Cs轴。Cs轴控制又称Cs轮廓控制(Cs Contouring Control)轴,它是能够利用CNC实现闭环位置、速度控制的机床主轴。具有Cs轴控制功能的主轴,可像基本的回转坐标轴一样,进行手动、回参考点、定位等操作,也能参与基本坐标轴的插补运算,实现轮廓加工。Cs轴的进给驱动直接由主轴驱动器实现,因此,它无须配置伺服驱动系统,但其位置检测需要配套高精度的位置编码器。

3)PMC控制轴。PMC控制轴是指通过PMC程序控制其运动的CNC基本坐标轴,通常用于复杂加工中心的自动换刀、工作台分度或交换等定位控制或专用机床的控制。PMC控制轴只是利用PMC的I/O信号和程序,代替了CNC的操作面板和加工程序,因此,它具有基本坐标轴完全相同的功能和驱动系统,其参数设定、调试等也和基本坐标轴完全一致,也可实现手动、回参考点、自动、单段、跳步等操作和切削进给、坐标系选择、速度调节、行程保护等全部功能。但用于自动换刀、工作台分度或交换等控制时,它们不能参与坐标轴的插补运动,需要利用加工程序中的M、B、E等辅助机能代码控制其运动。

3.PMC辅助轴和分度轴

在选择CNC功能时,PMC辅助轴、工作分度控制轴是容易和PMC控制轴、回转轴混淆的概念,说明如下。

1)PMC辅助轴。PMC辅助轴和PMC控制轴是完全不同的概念,PMC辅助轴和CNC无实质性的联系,其驱动系统采用的是可以独立使用的通用型驱动器,其闭环位置、速度控制在驱动器上实现,所有运动控制命令均来自于PMC。在FANUC产品中,为了简化驱动器的连接,PMC辅助轴采用的带I/O-Link总线接口的βi系列驱动器,故又称I/O-Link轴,它通常用于机械手、上下料、刀具输送等辅助运动控制。

2)分度轴。数控机床的回转运动轴分为回转轴和分度轴两种类型。回转轴是可进行连续回转、在360°范围内进行任意角度定位、并可参与插补运算、在回转过程中可以进行切削加工的旋转轴。回转轴的旋转速度、定位位置可通过加工程序的编程任意改变,其最小定位单位为0.001°或更小,进给速度由F代码指定。回转轴的位置可以为0~360°循环显示,也可像直线轴一样进行-999999.999~999999.999显示,回转轴是CNC控制的基本坐标轴,它必须采用与直线轴同样的伺服驱动系统。

分度轴是一种可在360°范围回转、但不能在任意角度定位的旋转轴,其旋转速度不能通过加工程序编程和改变,也不可以参与坐标轴的插补运算,因此,分度轴运动时不能进行切削加工。数控机床的分度轴通常采用齿牙盘等结构提高定位精度和刚性,其定位单位一般为0.5°、1°或2°。分度轴的驱动形式较多,它有时采用液压、气动驱动,有时采用PMC辅助轴驱动,也可采用PMC控制轴驱动。当分度轴采用PMC控制轴驱动时,它属于CNC控制轴的范围,但不能实现任意位置定位、插补和切削进给运动。

4.进给轴名称和方向

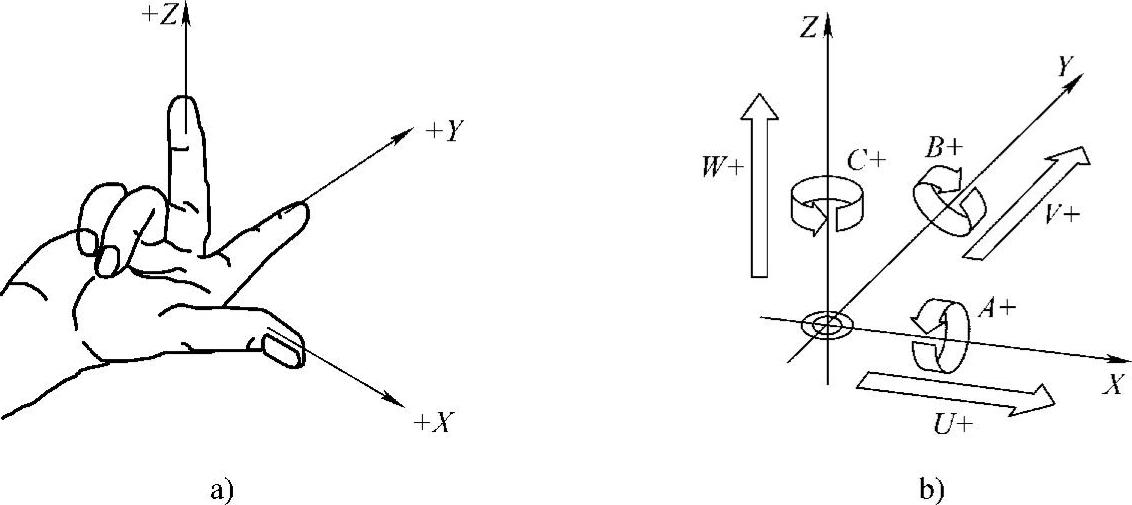

一般而言,数控机床的进给运动控制都建立于图3.2-1所示的右手定则、笛卡儿坐标系基础之上,坐标轴名称和方向的规定如下。

1)Z轴:规定与机床主轴轴线平行的进给轴为Z轴,刀具远离工件的方向为Z轴的正向。当机床有多个主轴(如龙门式铣床)或无主轴(如刨床)时,则以垂直于工件装夹表面的轴为Z轴。

2)X轴:X轴是刀具定位平面的主要运动轴,它垂直于Z轴,平行于工件装夹表面。对于简单的数控车床、磨床等只有两个进给轴的机床,其轴向运动为Z轴,径向运动为X轴,刀具远离工件的方向为正向。

3)Y轴:在Z、X轴确定后,通过右手定则确定。(https://www.xing528.com)

图3.2-1 数控机床的坐标系

a)直线轴(右手定则) b)回转轴(笛卡儿坐标系)

4)回转轴:绕X轴回转的进给轴规定为A轴、绕Y轴回转的进给轴为B轴、绕Z轴回转的进给轴为C轴,方向按照图3.2-1b所示的右手螺旋定则确定。Cs轴总是绕Z轴回转,因此,其坐标轴地址一般为C。

5)附加坐标轴:一般规定平行于X轴的进给轴为U轴、平行于Y轴的进给轴为V轴、平行于Z轴的进给轴为W轴,方向与基本进给轴一致。

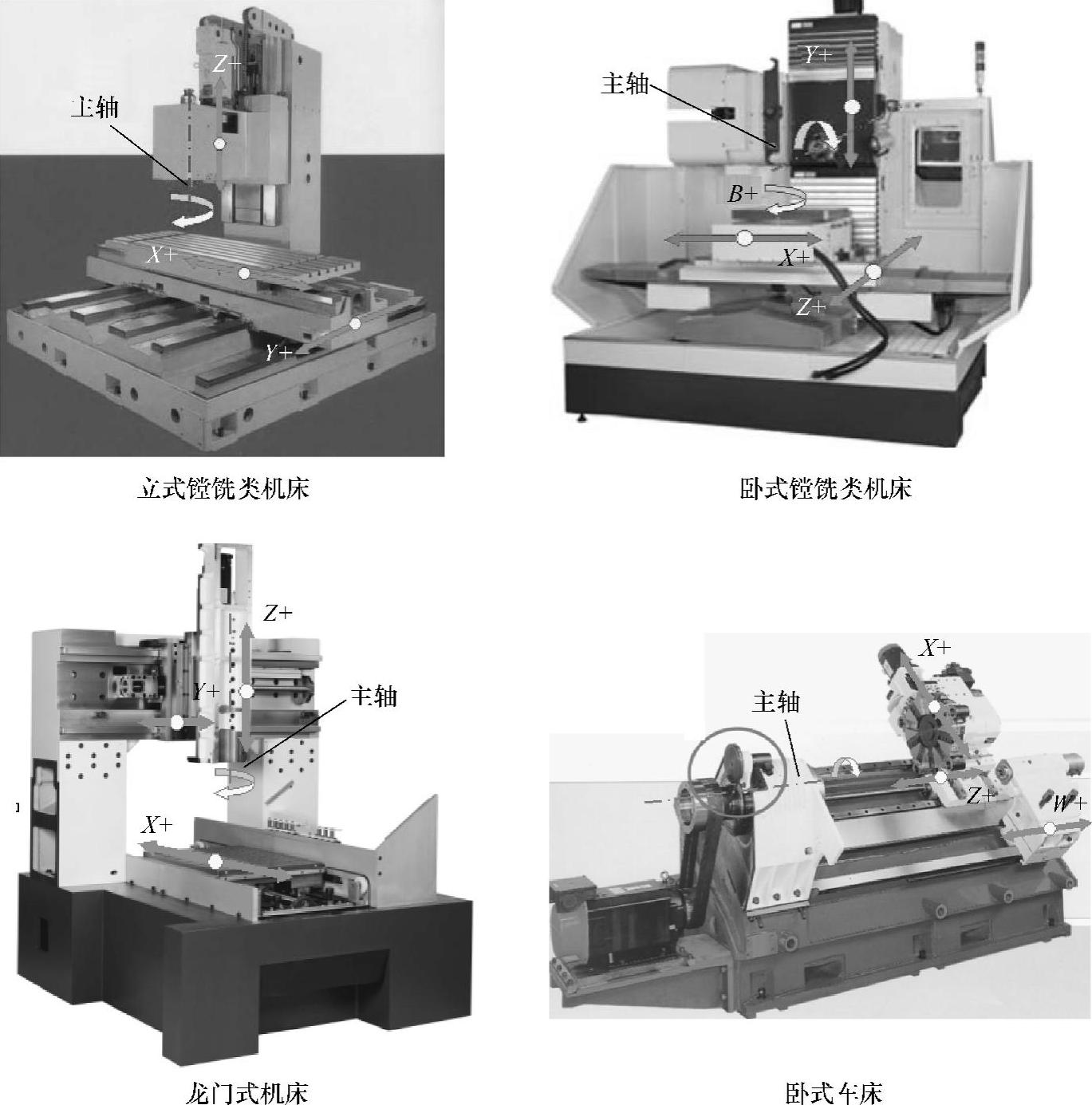

需要注意的是:以上坐标轴的方向都是针对刀具运动而言,如果坐标轴驱动的是工件运动,则其坐标轴的实际运动方向应与此相反。图3.2-2所示为常见数控机床的坐标系示意图。

图3.2-2 常见数控机床坐标系示意图

5.坐标原点和参考点

数控机床坐标系的建立,不仅要规定坐标轴和方向,而且必须确定坐标原点。数控机床的坐标系有两类,一是由机床生产厂家确定的坐标系,称为机床坐标系;另一类是用于程序编制的坐标系,称为工件坐标系,两类坐标系可共存。

机床坐标系的原点位置由机床生产厂家决定,机床的回参考点(又称回零)操作,是建立机床坐标原点的常用方法。所谓参考点是机床生产厂家为了确定机床坐标系原点而专门设置的基准点,利用回参考点操作,各坐标轴可以直接运动到参考点并精确定位,CNC将以此为基准,确定机床坐标原点。

利用回参考点操作建立的机床坐标系具有如下特点。

1)只要不改变CNC参数和参考点位置,其原点是固定不变的,因此,可在此坐标系上建立软件限位、加工禁区等保护区;同时,执行机床自动换刀、工作台交换等动作时的位置,也是以此坐标系作为依据。

2)回参考点操作完成后,CNC能够自动输出参考点到达信号,表明机床坐标系已经建立,以此,该信号可作为自动加工的开始条件。

3)机床坐标系的原点可以和参考点重合,也可以不重合;原点既可以在机床运动范围之内,也可以在机床的运动范围之外,只要软件限位、加工区域保护的区域选择合适、参数设定正确便可。

4)机床坐标系的原点位置一般不能通过编程指令改变,因此,它往往和加工程序上的工件坐标系原点不同,利用编程指令G53,可以使得刀具定位到机床坐标系的相应位置上。G53指令只能在机床进行了回参考点动作后才能使用。

5)在无回参考点功能的普及型、经济型数控机床上,因为无机床坐标系,因此,只能听歌设置工件坐标系,进行加工程序的编制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。