1.S代码编程与输出

在CNC加工程序上,主轴转速与进给速度同样可采用S1位数法、S2位数法和直接指令法编程。使用直接指令法时,编程的S值可以是5~8位十进制数,它可以直接指定主轴转速;而使用S1位数法、S2位数法的CNC,同样只能控制主轴进行有级变速。

在FS-0iD上,即使对于使用主轴模拟量输出功能的CNC,加工程序中的S代码指令也能够以32位二进制代码的形式,输出到PMC上,通过PMC,这一信号也可以输出到外部,这一功能称为S代码的二进制输出功能;在使用串行主轴控制功能的CNC上,32位二进制代码可通过串行总线输出,这一功能称为S代码的串行输出功能。

为了便于操作者使用,程序中的S指令还可通过操作面板上的主轴倍率开关进行实时调整,这一功能称为主轴倍率控制功能。但是,一般而言,在主轴进行螺纹切削或攻螺纹时,为了保证加工的正常进行,主轴倍率通常被固定在100%上。

2.传动级交换

传动级交换功能用于带机械变速装置的主轴传动系统,它可以根据主轴电动机和主轴间的实际传动比,自动改变主轴电动机转速,使得主轴转速始终和编程的S代码保持一致。

在立式车床、大中型铣床等数控机床上,为了进行大直径工件的加工或使用大直径铣刀加工,要求机床主轴能够在低速时输出大转矩。此外,由于金属切削机床在单位时间内能够切除的材料体积和主轴的功率成正比,为了保证机床加工效率的不变,就要求主轴具有和转速无关的恒功率输出特性。但是,由于主轴电动机的输出转矩、恒功率调速范围均受到电动机结构、电机额定电流和驱动器调速特性等方面的限制,因此,低速大扭矩输出和大范围恒功率调速,目前只能通过增加机械变速机构的方法实现。

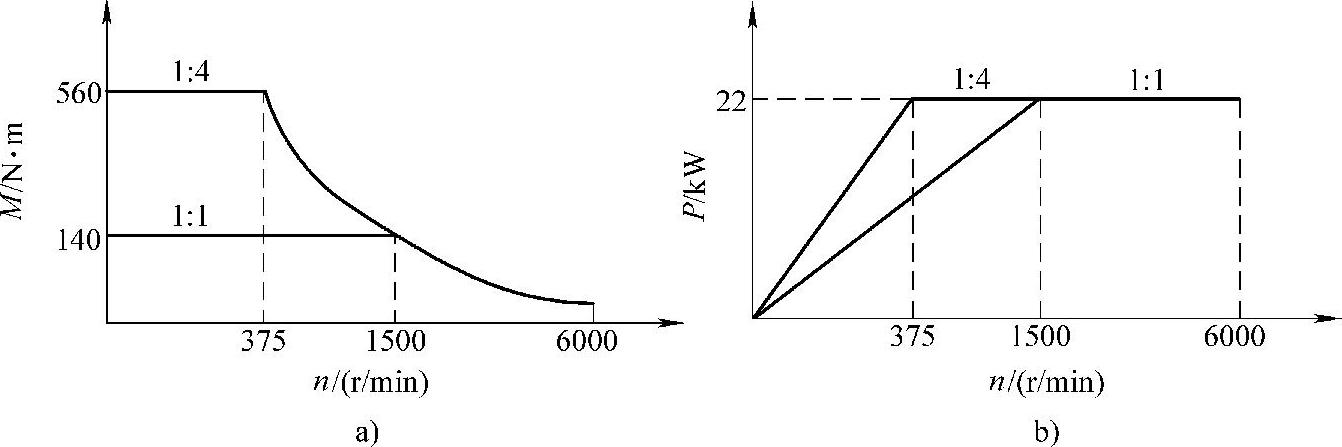

例如,对于额定输出为22kW/140N·m、额定转速1500r/min、最高转速6000r/min的主轴电动机,如果在1∶1传动的基础上增加一档1∶4的机械减速,便可获得图3.4-1所示的主轴转矩和功率输出特性。如果将两者组合,机床主轴的低速输出转矩将是电机输出转矩的4倍,其恒功率调速范围将由电动机的4(1500~6000r/min)增加到16(375~6000r/min),而主轴最高转速仍可达到6000r/min。

图3.4-1 主轴输出特性

a)转矩输出 b)功率输出

为了便于编程,数控加工程序中的S代码指令的是主轴转速,而CNC控制的是主轴电动机转速,因此,使用机械变速装置的机床,对主轴控制提出了主轴电动机转速需要根据机械传动比改变的要求。例如,对于图3.4-1所示的主轴系统,如加工程序中的主轴转速指令为S1200,当主轴电动机和主轴的传动比为1∶1时,主轴电动机的转速应为1200r/min;当电动机和主轴的传动比为1∶4时,主轴电动机的转速应为4800r/min等。实现这一控制要求的功能称为主轴传动级交换功能。

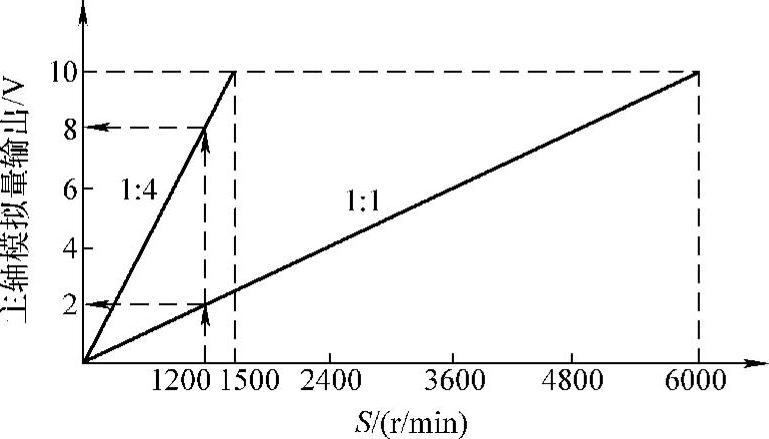

由于主轴驱动系统的速度给定输入与电动机输出转速间存在线性关系,因此,CNC的传动级交换功能可以直接通过改变主轴转速输出实现。以主轴模拟量输出为例,假设其主轴传动系统如图3.4-1所示,CNC的10V模拟量输出对应电动机6000r/min,其模拟量输出和主轴转速的关系应按照图3.4-2确定。

图3.4-2 传动级交换功能的实现

如果主轴电动机和主轴为1∶1传动,程序指令S1200所对应的CNC的主轴模拟量输出为10×1200/6000=2V。而在1∶4传动时,同样的S1200指令所对应的CNC的主轴模拟量输出将成为2×4=8V,因此,其主轴电动机转速将为6000×8/10=4800r/min,从而保证了1∶4减速的情况下,指令S1200所对应的主轴转速仍然为1200r/min。(https://www.xing528.com)

FS-0iD与主轴传动级交换有关的功能包括以下内容。

1)与4级变速相对应的主轴传动级交换功能。

2)CNC根据实际传动比自动改变主轴转速输出的功能,这一功能称为T型换挡功能。

3)CNC根据加工程序中的S指令,自动选择传动比、输出传动级选择信号的功能,这一功能称为M型换挡功能。

4)在自动选择传动比、输出传动级选择信号的同时,CNC还可输出按要求低速、间歇正/反转的主轴转速信号,以控制传动齿轮产生抖动动作,以便齿轮啮合。

3.线速度恒定控制与转速限制

线速度恒定控制功能一般用于数控车床。根据切削加工原理,对于同一工件和同样的刀具,为了获得一致的表面加工质量,需要保持切削速度的不变。当利用车刀进行图3.4-3所示的端面车削加工时,加工位置的切削速度V与该点的半径R、工件(主轴)转速S的乘积成正比。因此,为了保证切削速度的不变,需要根据加工位置的半径R,自动改变工件(主轴)的转速S,使得S×R的值(线速度)保持恒定。这就是线速度恒定控制功能。

图3.4-3 线速度恒定控制

线速度恒定控制生效时,加工程序中的编程S代码指令将直接指定线速度,其单位为m/min,而主轴转速S将根据实际加工点的半径R(X轴位置),按S=V/R的关系,自动、连续改变。

端面车削是一个连续的过程,其加工点半径R的变化范围为0到工件外径,如果严格按照S=V/R的理论关系,为了保证线速度V为定值,在R=0处的主轴转速S应为无穷大。然而,在实际数控机床上,由于主轴最高转速受主轴电动机最高转速、机械传动部件(如轴承)最高转速及加工安全等因素的制约,而不能无限升高,因此,需要对线速度恒定控制时的主轴最高转速加以限制,这就是CNC的主轴最高转速限制功能。

主轴最高转速限制功能生效时,如果主轴转速的编程值或计算值超过最高主轴转速,主轴将被限制在最高转速上工作,以保证加工的进行。

4.主轴实际转速输出与波动检测

利用实际主轴转速输出功能,CNC可以将来自主轴编码器的转速信号,转换为16位二进制数据,并传送到PMC。利用这一功能,用户可通过PMC程序,随时检测主轴的实际转速,并进行显示、控制等相应处理。主轴实际转速输出信号的刷新周期为4ms,输出误差为0.5r/min。

利用主轴转速波动检测功能,CNC能够自动检查实际主轴转速与编程转速间的误差,当误差超过允许范围时,CNC将输出报警。在FS-0iD上,主轴转速误差可以设定为最大允许波动转速(绝对转速)或转速允许变化的百分比(相对转速)。主轴转速波动检测功能生效及误差范围的设定,可直接通过编程指令G26实现、通过G25撤消。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。