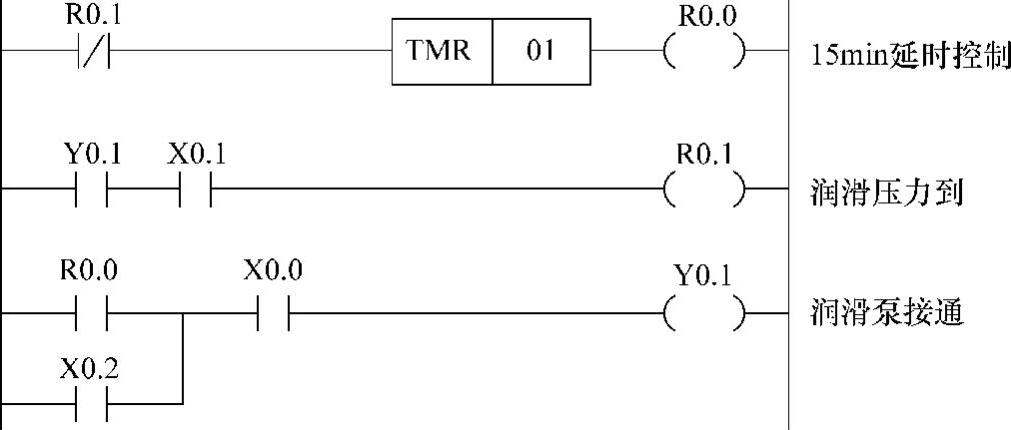

【例1】假设某机床的导轨润滑泵由PMC输出Y0.1控制,其控制要求如下,试设计PMC程序。

1)当润滑油箱的油位检测开关X0.0=1(有油)时,自动进行间隙润滑,润滑泵每隔15min启动一次。

2)润滑泵启动后,如导轨润滑压力到达(输入X0.1=1),则关闭润滑泵,等到压力下降后(X0.1=0),再延时15min重新启动润滑泵。

3)在任何时刻,只要按下机床操作面板上的“点动润滑”按钮(PMC输入X0.2=1),即可启动润滑泵,松开按钮后即停止。

实现以上要求的PMC程序设计如图8.5-1所示。润滑压力未到达(输入X0.1=0)时,R0.1常闭接通,TMR开始延时,15min延时到达后R0.0输出“1”,此时,如果润滑泵油位正常(输入X0.0=1),则输出Y0.1为“1”,润滑泵启动。润滑泵启动后,润滑压力上升,一旦到达规定压力,输入X0.1为“1”、R0.1常闭断开,R0.0恢复“0”,断开润滑泵。此后,只要压力检测信号X0.1为“0”,便可在15min以后重新启动润滑。润滑延时定时器T1的PMC参数上应设定T01=15×60000=900000ms。

图8.5-1 定时润滑控制程序例

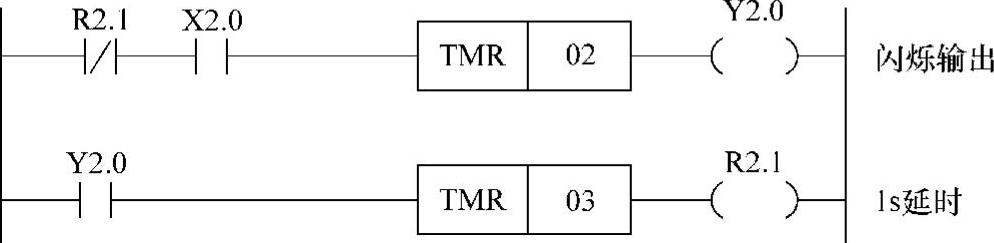

【例2】试编制一个在外部故障输入X2.0为“1”时,在指示灯输出Y2.0上得到周期为2s的闪烁报警程序。

产生指定周期闪烁信号的PMC程序如图8.5-2所示,程序中的T02、T03的延时值应设定为1s(1000ms)。

该程序在输入X0.0=1时,可通过T02的延时使Y2.0在1s后接通;Y2.0接通后,定时器T03将启动,T03延时1s到达后R2.1成为“1”,从而断开T02的延时启动输入、Y2.0输出“0”。Y0.2=0一旦为“0”,T03的启动输入将断开,R2.1恢复“0”,故T02又将重新启动。以上动作不断循环,因此,可在输出Y2.0上得到周期2s的闪烁信号。

图8.5-2 闪烁报警程序例

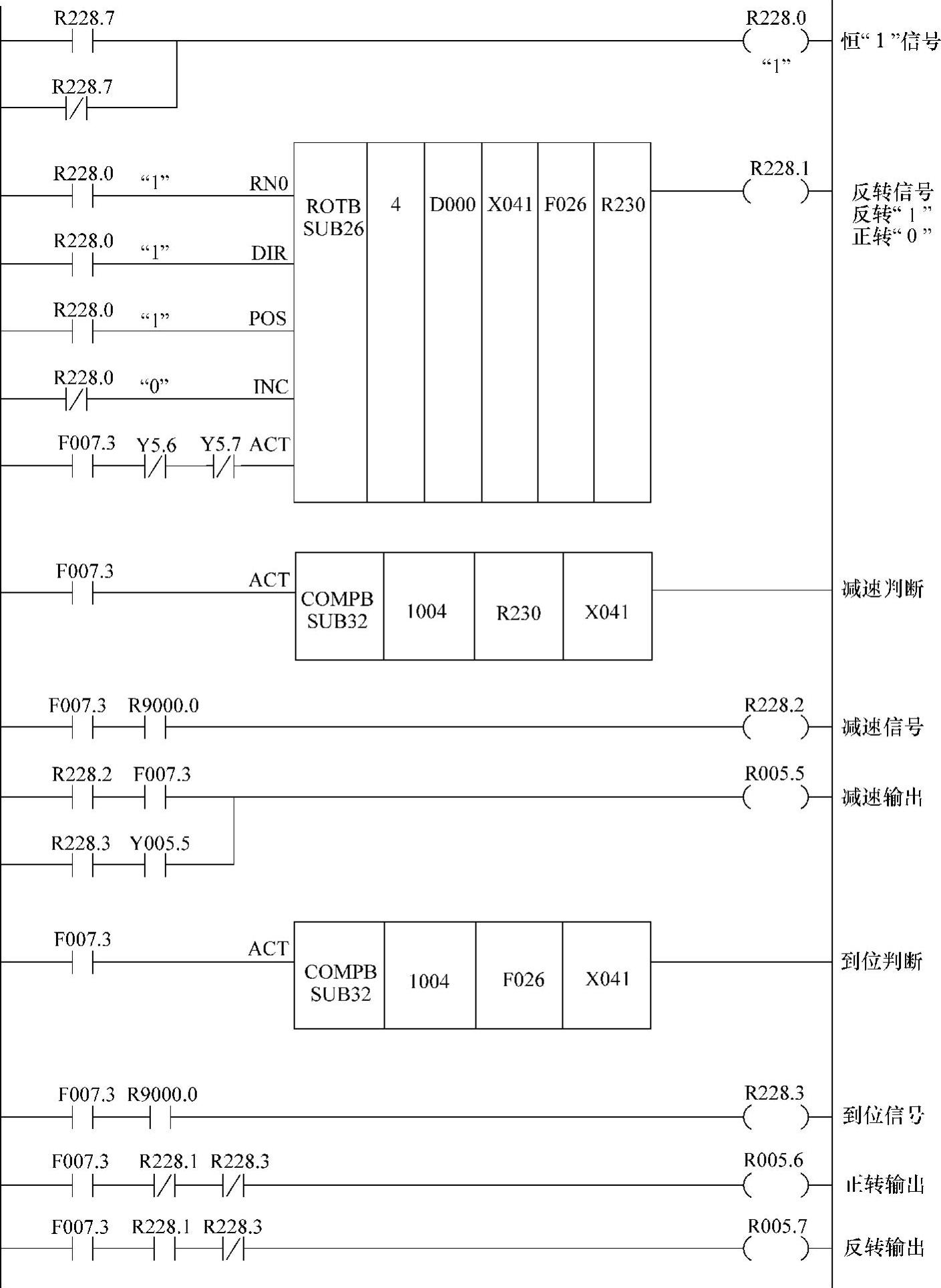

【例3】回转式刀库是加工中心常用的自动换刀装置,假设某加工中心使用的是N个刀位的回转式刀库,试设计一个根据CNC的T代码指令,控制刀库自动回转和减速定位的PMC程序。刀库的输入条件与控制要求如下。

1)回转目标位置:来自CNC的32位二进制T代码T00~T31,其输入地址为F26.0~F29.7;T代码在TF(F007.3)信号为“1”时有效。

2)当前位置输入:来自机床的32位二进制编码输入,PMC输入地址X41.0~X44.7。

3)总刀位数:可以通过数据存储器D0任意设定。

4)选刀方式:双向回转,自动捷径选择。

5)转向输出:正转时Y5.6输出“1”,反转时Y5.7输出“1”。

6)定位方式:提前一个刀位减速,最后一个刀位的定位有刀库控制装置的闭环自动调节实现,减速信号输出为Y5.5=“1”。

根据以上要求设计的PMC程序如图8.5-3所示,该程序中使用了二进制回转计数器控制器指令,其控制条件定义如下。(https://www.xing528.com)

图8.5-3 刀库回转控制程序

RN0:回转计数的计数起始值选择,定义RN0=“1”,计数起始值为1。

DIR:捷径选择功能选择,定义DIR=“1”,捷径选择有效。

POS:目标位置选择,定义POS=“1”,选择目标位置的前一位置作为定位目标。

INC:剩余位置输出形式,选择INC=“0”,输出定位目标的前一位置值。

ACT:回转控制启动指令,当CNC的TF信号有效,且刀库不在回转状态时输出目标位置和转向。

回转控制指令的参数定义如下。

数据格式:定义“4”,其数据位4字节二进制数。

回转体分度数:利用存储器D000指定。

当前位置:由来自机床的4字节实际刀位二进制编码输入X41.0~X44.7。

目标位置:由来自CNC的T代码F26.0~F29.7指定。

指令的执行结果输出定义如下。

R230~R233:剩余位置输出(定位目标的前一个刀位)。

R228.1:转向输出,“0”为正转;“1”为反转。

程序的执行过程如下。

当CNC执行T指令时,TF=“1”,ROTB指令启动,R228.1将输出转向信号,R230将输出定位目标的前一个位置值。

TF(F007.3)信号将同时启动减速判断和到位判断两条比较指令,如果刀库只需要转动1个刀位,则R230=X041,执行减速判断指令后,内部特殊继电器R9000.0将输出“1”,程序直接输出减速信号Y5.5。如果刀库现在位置就是T代码指定的位置,则F026=X041,执行到位判断指令后,内部特殊继电器R9000.0将输出“1”,程序直接输出到位信号R228.3,结束刀库回转动作。对于其他情况,则可通过R228.1控制正反转输出Y5.6、Y5.7。

在整个刀库回转过程中TF(F007.3)始终为1,但指令ROTB的执行信号ACT被Y5.6或Y5.7禁止,故其转向输出R228.1和R230的剩余位置输出将保持不变。但是,由于减速判断和到位判断指令始终有效,因此,如果刀库到达定位目标的前一位置(R230=X041),则可输出减速信号Y5.5=“1”;当刀库到达目标位置(F026=X041)则可输出到位信号R228.3=“1”,结束回转动作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。