疲劳监测系统的研发主要是为了应对核电站热疲劳相关事故,其发展历程也与热疲劳事件的发生息息相关。自NRC在1979年发布79-13公告报道热疲劳事件以来,核电国家即开展相关研究工作,其中法国EDF是最早开展疲劳监测研究的机构,其在法国费森海姆(Fessenheim)1号机组开启了瞬态监测与统计项目“TMLP”。随着热疲劳事件发生率的逐步提高,NRC在1988年相继发布了88-08、88-11公告,这期间德国、美国、日本、俄罗斯等国家相继开展了相关的研究工作,并开发了相应的监测系统。目前,国际上已经研发了多种相应的疲劳监测系统。目前比较成熟,已经得到应用的核电厂疲劳监测系统包括FatiguePro(美国)、FatigueMeter(法国)、WESTEMSTM(美国)、Famos(德国)、KFAMS(韩国)、CAKOP-M(俄罗斯)、FAMS(日本),下面选取主要的几个系统来描述其工作原理和开发思路。

1.FatiguePro

FatiguePro是美国电力研究学会(EPRI)从1986年开始启动开发的疲劳监测系统,自2003年开始转由SI公司与EPRI合作研发Version3。目前FatiguePro的最新版本已升至Version4.0,该系统主要包含自动循环计数模块(ACC)、基于事件疲劳评估模块(CBF)、基于应力疲劳评估模块(SBF)、疲劳裂纹生长模块(FCG),其中FCG模块在4.0版本中已经被取消。近年来,该软件从美国本的核电站逐步推广应用到世界范围内的各主要核电厂,截止2009年1月,已有超过70台核电机组安装了该系统,机组类型的应用领域包括沸水堆和轻水堆两种类型;用户范围涵盖了美国、日本、韩国、中国等多个国家。FatiguePro系统的特点是利用电厂现有的仪表监测温度、压力、流速等参数,无须单独安装其他监控设备即可实现电站的疲劳监测,故而在硬件投入方面需求较少,现场操作实施相对容易。FatiguePro软件中的疲劳累计使用系数已经根据RG1.207的要求考虑了Fen的作用。

其主要功能如下:

1)自动瞬态次数统计;

2)基于瞬态循环次数的疲劳分析评价;

3)基于实时应力计算的疲劳分析评价;

4)疲劳裂纹扩展自动评估。

每一种功能下面还包括若干个子模块,其功能较为强大,基本涵盖了核电厂基于运行参数的应力循环条件下的典型评估事件,主要的特点体现在以下几方面。

1)基于现有数据采集条件的快速全面数据收集。

2)快速的数据修正。

3)关键结构部件快速的疲劳分析。

下面主要介绍FatiguePro系统的主要原理和特点。

(1)应力计算模块

在核电厂设计过程中,根据输入的温度、压力、流量等参数计算应力,一般采用有限元方法进行详细的应力分析。这种方法虽然得到的结果比较准确,但是消耗的计算资源比较大,目前的硬件设施支持这种方法的在线分析比较困难。

FatiguePro系统的核心是利用现有核电厂监测数据快速估算选定位置的应力,并估算疲劳使用系数。FatiguePro软件根据ASME第Ⅲ卷,NB3200中关于疲劳分析规定计算应力,并计算得到主应力和对应力进行线性化处理,并假设应力均为线弹性,对于非线弹性的应力根据NB3200的方法,通过弹塑性修正系数Ke进行修正。线弹性应力计算允许对应力的计算结果进行叠加,使得FatiguePro软件可以简化特定部位的应力计算方法。

由于使用线弹性应力分析,FatiguePro软件可以将应力根据不同的载荷输入进行分类。对于多数的压力容器和管道系统的部件,应力载荷的来源通常包括内压、热(局部的温度分布),以及外部载荷(如由于热膨胀导致的弯矩,热分层载荷,锚固点位移,地震载荷等)。重力、残余应力等恒定不变的载荷是不需要考虑的,因为他们是不变的恒定载荷,不影响应力波动范围。ASME规范第Ⅲ卷中已经将平均应力的影响考虑在疲劳设计曲线中了,因此在计算应力变化范围时除恒定力对结果不会造成影响。

按照线弹性应力分析的方法,应力可以分为以下两类。

1)由于静态输入载荷产生的应力,如内压、管道热膨胀、地震载荷等,可以直接根据输入(压力、温度等)进行等比例放大。

2)与历程有关的热应力随时间变化,并且与部件的温度分布有关。对于这种与瞬态历史过程有关的应力,采用FatiguePro软件内置的Green函数,或者影响函数和瞬时的温度数据进行计算。

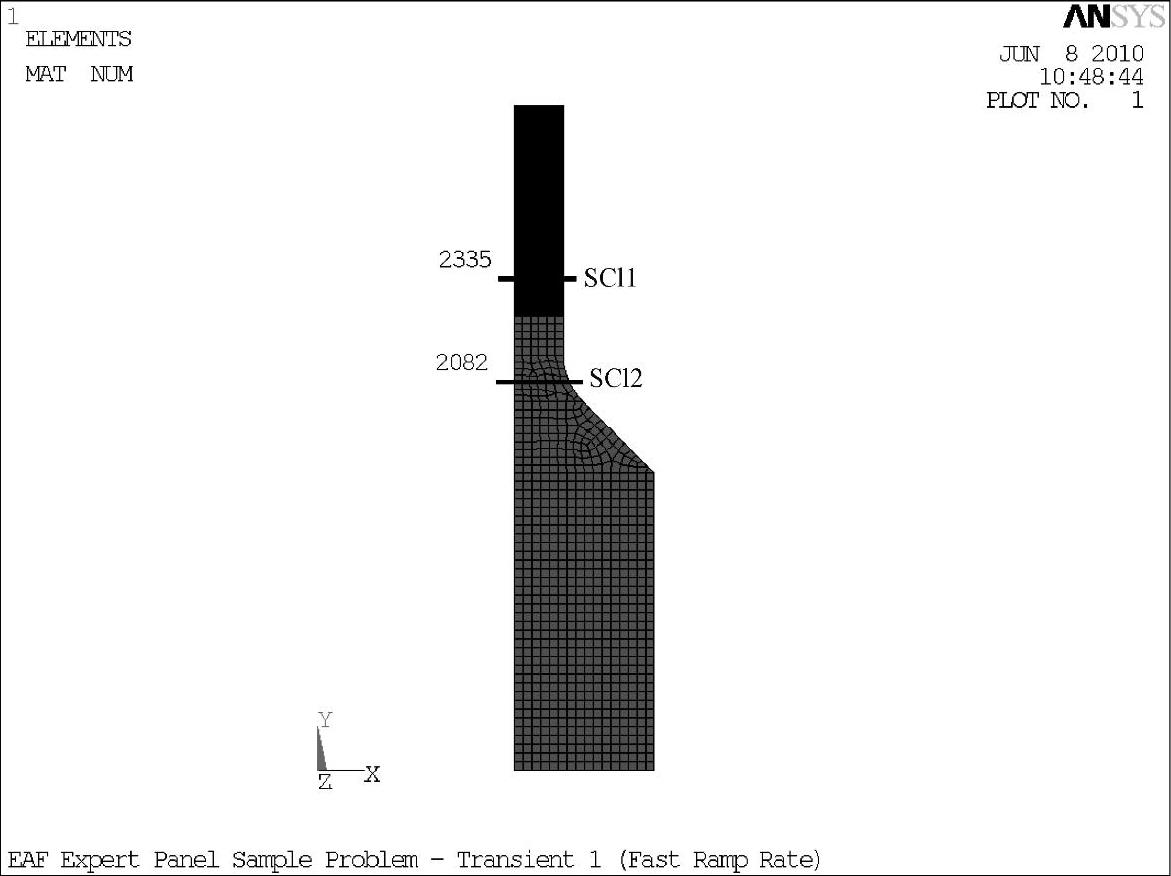

应力的线性化根据ASME第Ⅲ卷NB3200的要求,对于一个监测位置可能同时选取多个应力计算的点,如焊缝位置、接管位置等不连续位置。如图11-2所示,SCl.1位置为焊缝材料不连续的位置,SCl.2为结构不连续的位置,SCl.1和SCl.2是计算疲劳使用系数的位置。

图11-2 应力计算位置的选取

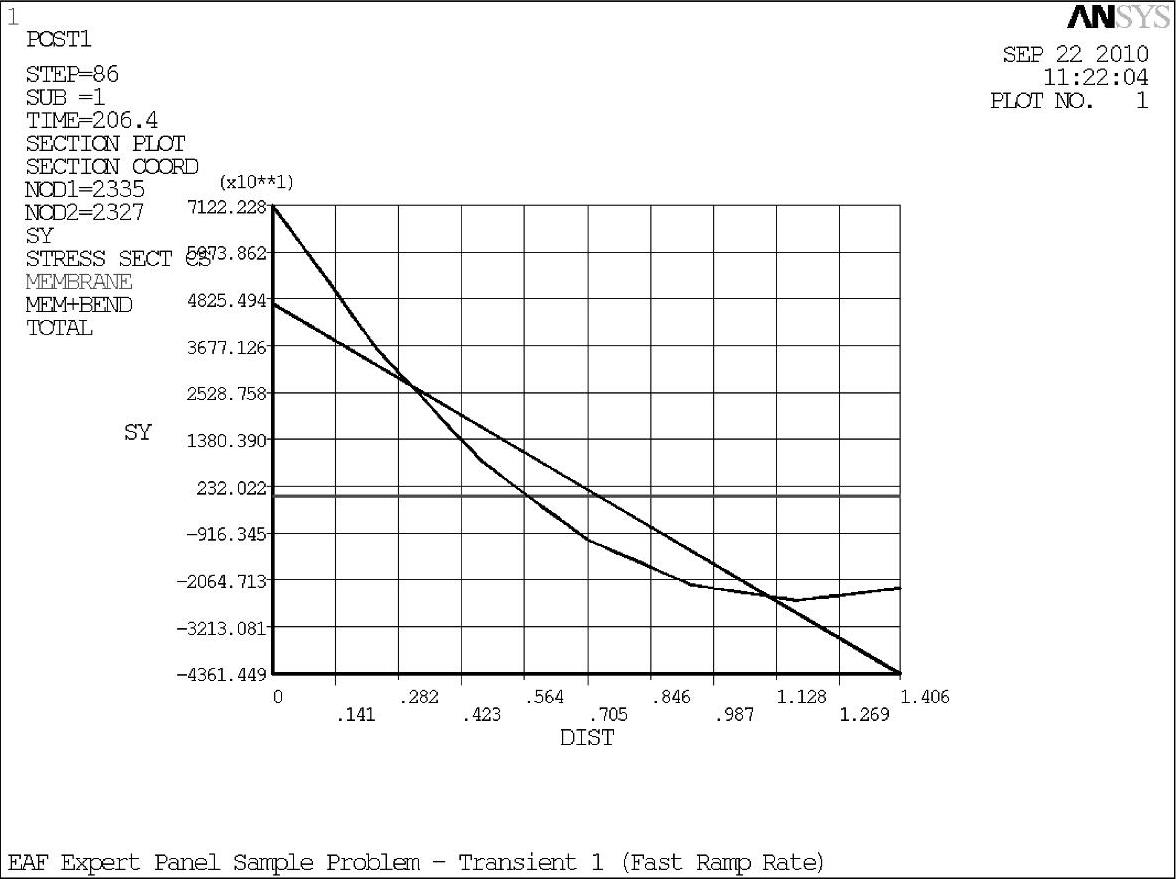

在计算承压容器和管道在壁厚方向上的应力时,如SCl.1和SCl.2沿线上的应力,通常采用ASME规范中的一次应力叠加二次应力(P+Q)代替线性化的薄膜应力叠加弯曲应力(M+B),而且这种替代是偏向保守的。图11-3所示为应力分类及线性化处理示意图。

对于静态应力,如内压、接管载荷等,FatiguePro软件先采用有限元软件进行单位载荷对运行时的压力、温度等计算应力,在分析时采用等比例放大得到实际应力的结果。在进行单位载荷应力分析时,材料性能会导致输入和结果的非线性,如温度变化时,材料热膨胀系数和弹性模量会发生变化,但是FatiguePro软忽略这种影响,选择固定的材料参数,使得结果线性化。

图11-3 应力分类及线性化处理示意图

对于静态载荷,一次应力叠加二次应力(P+Q)与薄膜应力叠加弯曲应力(M+B)的计算结果是一致的;对于不连续的位置,一次应力叠加二次应力加峰值应力(P+Q+F)与有限元分析方法得到的最大总应力是一致的。对于某些特殊的不连续位置,静态载荷的有限元应力计算结果不能完全反应实际的应力情况,FatiguePro软件采用应力修正系数的形式加以修正。对于不同位置,采用的修正系数也不一样,如尖锐的缺口采用应力集中系数进行修正,对于焊缝,采用疲劳折损系数进行修正,或者根据ASME第Ⅲ卷NB3600的中对管道的应力集中系数要求进行修正。

对于时间历程相关的热应力,FatiguePro软件采用内置的Green函数,但是Green函数需要根据特定的监测位置进行计算。生成Green函数需要根据被监测位置的部件运行情况进行热应力分析。该函数是FatiguePro软件能够在线快速处理疲劳分析的核心方法之一。与历程有关的热应力与一段时间内部件的瞬态热分布情况有关,FatiguePro软件热应力计算采用的Green函数与结构动态分析中常用的Duhamel理论相类似。Green函数的基本理念是:特定部件的应力响应与施加在部件表面的温度变化量成比例。目前一般采用详细的有限元瞬态分析方法计算一个任意幅度的热冲击造成的热应力响应,进而生成Green函数。热冲击响应通常在热冲击开始后的某一时刻应力达到最大值,然后逐渐稳定,这个响应就是Green函数。对于任意一个随时间变化的温度载荷,都可以离散化为一系列的冲击载荷(力函数)。每个冲击载荷导致一个冲击应力“波”。总的随时间变化的应力,是采用线弹性应力分析的叠加原理得到的。对于结构中特定位置的温度,也可以采用Green函数的方法计算得到。

在计算瞬态热应力时,FatiguePro软件在Green函数中对于流体与金属之间的换热系数取为恒定值。该换热系数取为包络运行温度和流速情况的保守换热系数。另外,也可以通过定义多个Green函数的方法来达到变化换热系数的目的。

Green函数理论的基本理念是应力响应相对于输入力函数是线性反应,因此在分析中采用的材料参数是恒定的。在材料参数的选取方面有若干种方法,以下讨论其中3种方法。

1)根据运行情况估计的平均温度选择材料参数。如某个部件的运行温度范围为70~650℉,那么就用平均的350℉选择该温度的材料参数。

2)用主要的实际温度冲击瞬态中的材料参数。如一个部件主要承受一次550~100℉的热冲击,那么在有限元分析中采用实际的随温度变化的材料特性,得到的Green函数就是针对450℉热冲击的特定函数,而其数学特性并不改变。

3)在温度变化范围内选取一个保守的材料参数。总的来说,最大应力响应与材料的两个参数有关:一个是材料的弹性模量(E)和热膨胀系数(α),或者Eα;另一个是热扩散率TD,即导热系数(k)除以密度(ρ)和比热(Cp),TD=k/(ρCp)。对于平板或圆柱状的结构,热冲击载荷一般在Eα取最大值,同时TD取最小值的情况下达到最大值。这种算法在某些情况下可能导致过保守的结果,而对于多种材料组合的部件可能不存在某种材料特性能够包络的结果。例如对于热屏蔽套筒材料,选取最小的热导率可能是不保守的,因为这会放大其对设备的热屏蔽功能。

在实际应用中需要根据保守并尽量精确的原则,结合工程判断来选择在Green函数中使用的材料性能参数。

与静态载荷不同,随时间变化的热输入载荷得到的热应力也是随时间变化的,计算累积疲劳使用系数时,也要得到随时间变化的线性化薄膜加弯曲应力。随时间变化的线性薄膜加弯曲应力并不能直接通过单位输入的线性放大直接得到,因此需要了解热应力在壁厚方向的详细分布,这样才能在不同的瞬态输入对结果进行线性化处理。

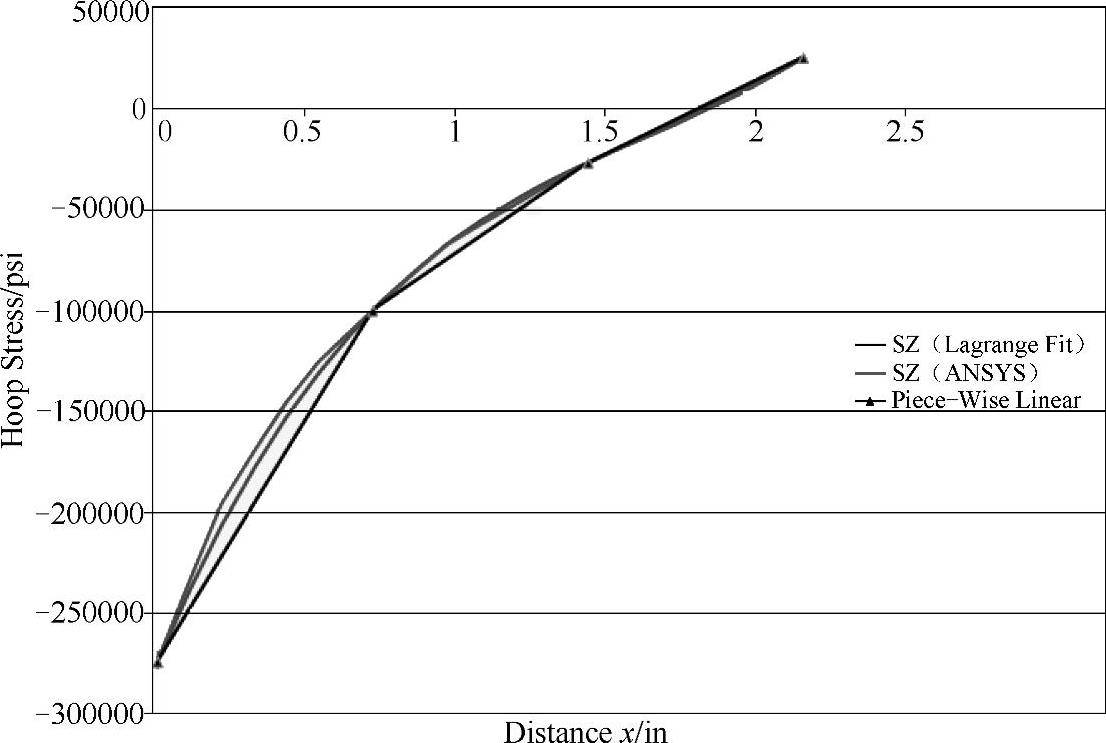

关于应力的线性化处理,目前一般的有限元软件在线性化处理过程中都采用量的数据点进行处理,如ANSYS有限元分析软件在对壁厚上的应力进行线性化处理时,不管建模过程中在壁厚方向上有多少个节点和单元,都会取49个点进行计算。对于计算的点上的应力取值,可能是差值,平滑和/或外推应力的方法,具体方法根据软件的不同而不同。FatiguePro软件采用拉格朗日多项式拟合的方式来表达热应力在壁厚方向上的分布,其表达式为

σ(x)=H0+H1x+H2x2+…+Hpxp

式中 σ——应力;

x——沿壁厚方向到内壁的距离,x=0为内壁,x=t(壁厚)为外壁。

图11-4所示为3阶拉格朗日插值得到结果与ANSYS插值的对比,可以看出差距很小。虽然这种表达方式在高阶情况下的处理在壁厚方向的温度、应力方面存在缺陷,但是对采用低阶方程处理热冲击引起的热应力方面来说,精度已经足够了,而且处理的数据量相对较小,计算较快。

图11-4 3阶拉格朗日插值得到结果与ANSYS插值的对比(https://www.xing528.com)

(2)应力循环计算

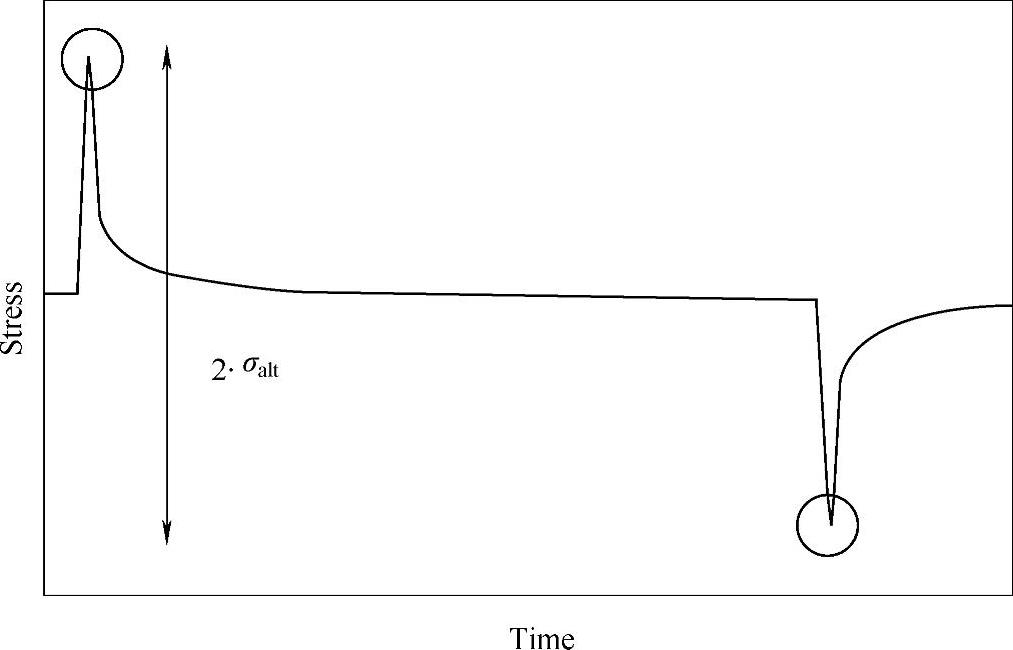

关于疲劳分析中的应力循环,ASME规范的NB3213.16定义了应力循环,图11-5所示为一个假想的应力循环,该应力状态以起始状态开始,经历一个应力最大的“峰值”,紧跟着一个应力最小的“谷值”,然后回到初始状态。用来计算疲劳曲线上允许循环次数的交变应力强度Salt为应力峰值和谷值波动范围的一半。

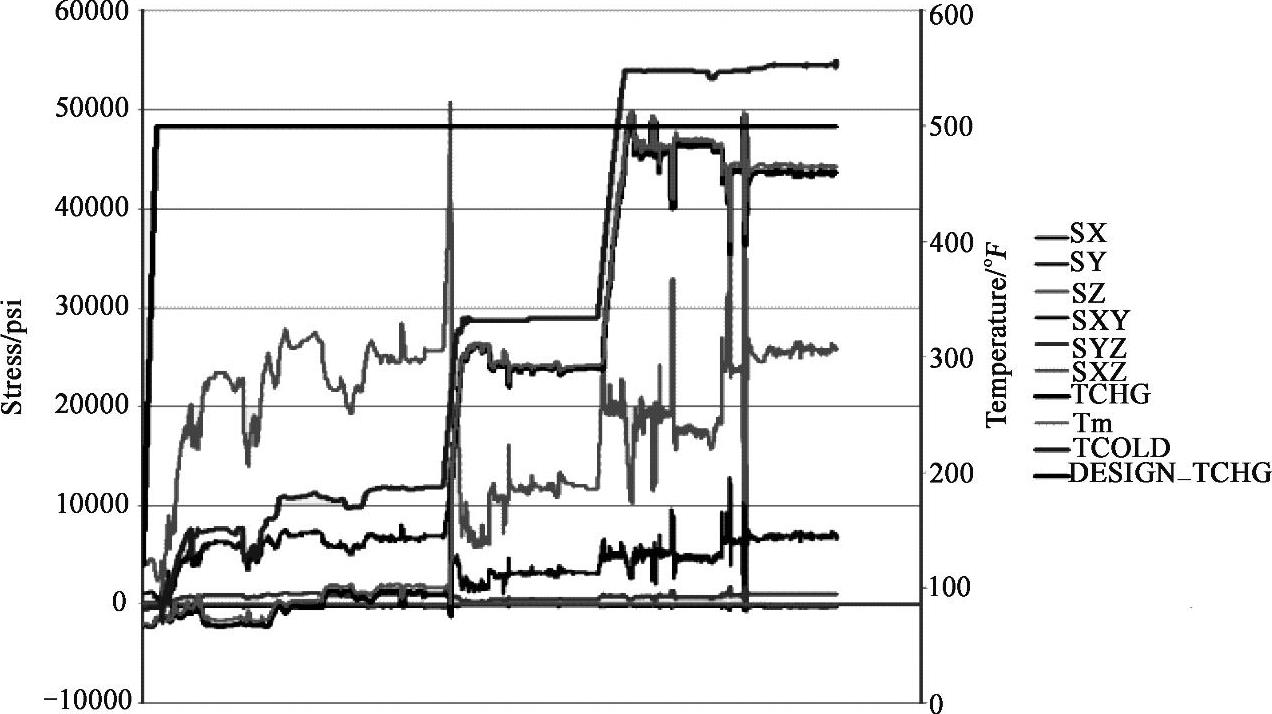

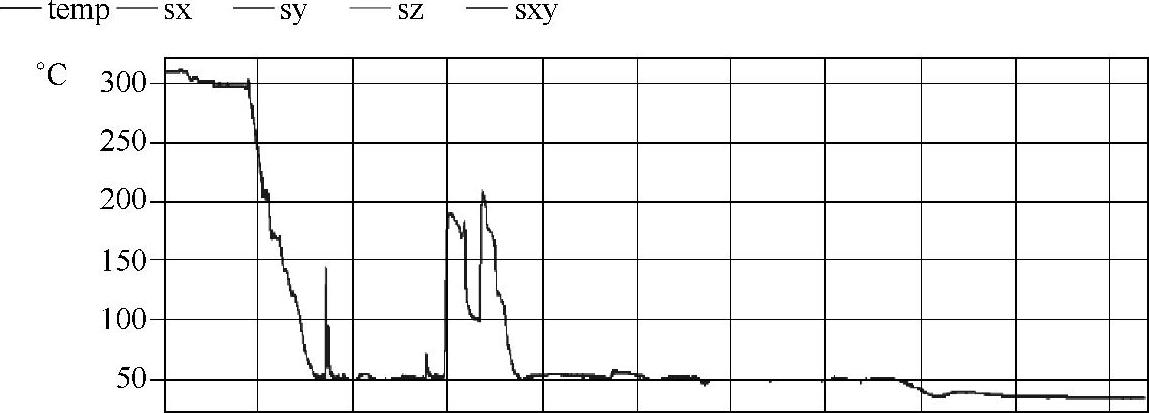

在设计中压力容器和管道采用的应力通常包括由于温度、压力剧烈变化导致快速应力增大或减小。而核电厂实际的运行瞬态与设计瞬态不同,通常一个大的应力循环中包括多个小的应力循环。另外,对于同一个瞬态,不同的设备达到峰值应力的时间不同,要确认峰值应力状态也比较复杂。图11-6所示为一个实际核电厂记录的瞬态数据。如果将该图中每个变化的位置都作为“峰值”或“谷值”并且配对进行疲劳评价,那么得到的累计疲劳使用系数将会大大超出实际情况。

图11-5 假想应力循环

图11-6 实际核电厂记录的瞬态数据

ASME规范的疲劳设计分析中采用的瞬态因为还没有发生,其顺序是未知的,因此设计时采用可能发生的最严苛的顺序。另外对于包含多个应力循环的瞬态,也都分开计算,以保证得到的结果最为保守。

FatiguePro采用基于时序的疲劳损伤计算方法,对于计算已经发生的瞬态导致疲劳损伤更为合理。但是目前ASME规范中的方法是针对瞬态发生顺序未知的设计阶段使用的,对于已经发生的疲劳损伤评价并不适用。为了保证FatiguePro使用的基于时序的疲劳损伤计算方法与ASME规范中的方法等效,FatiguePro软件从以下三个方面进行了验证。

1)精确性:当采用相同的应力循环的顺序进行计算时,FatiguePro软件计算的结果应当与ASME规范第Ⅲ卷NB3200的结果相一致。

2)理论验证:保证计算结果具有物理意义,满足规范要求的同时,计算结果与得到认可、基于时序的疲劳损伤理论和工程经验相一致。如对于一个假想的随机单轴应力,采用FatiguePro软件计算的应力循环数量应当与广泛采用的方法,如雨流法相一致。

3)可重复性:算法中不应该存在人工或可调整的分析判断,算法本身就可以得到可重复的有意义的结果。

2.FAMOS系统

FAMOS系统是由德国Siemens/KWU公司开发,后归属法国AREVA NP GmbH公司的一款专业疲劳监测系统。该系统已经应用于PWR、VVER和EPR三种机组类型,近10个国家采用了该监测系统。与FatiguePro系统不同,FAMOS系统通过在敏感位置加装测点,由温度传感器实时采集敏感区域的温度分布,结合疲劳算法获得部件的损伤因子。FAMOS系统更关注疲劳敏感区域的疲劳累积特性,相关的结果更有针对性。

FAMOS系统主要包含基于事件疲劳评估模块(EBF)、基于循环疲劳评估模块(CBF)、基于应力疲劳评估模块(SBF)三大模块。该系统不仅能进行实时疲劳计算,还可以对核电厂的运行状态进行评估。

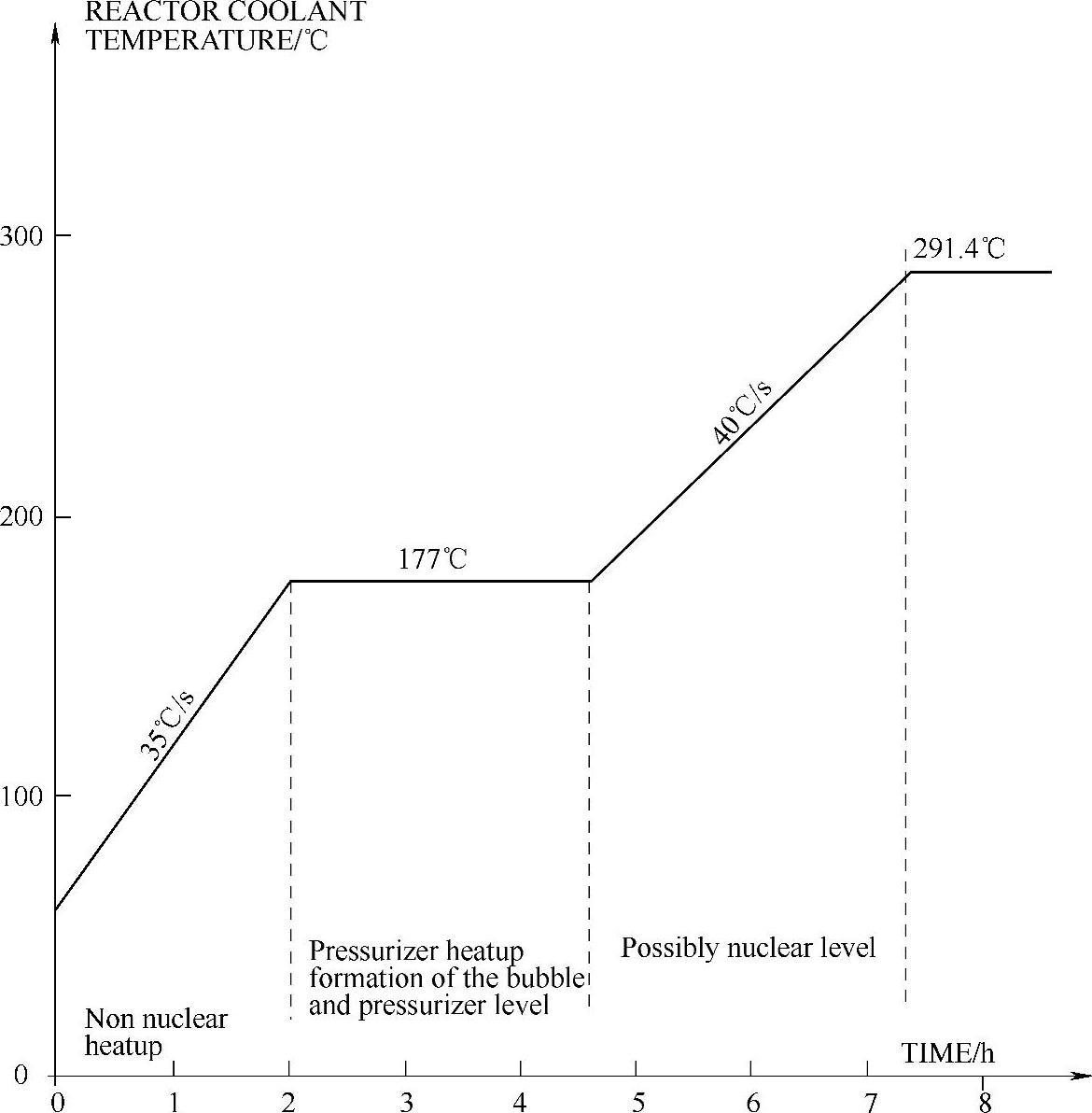

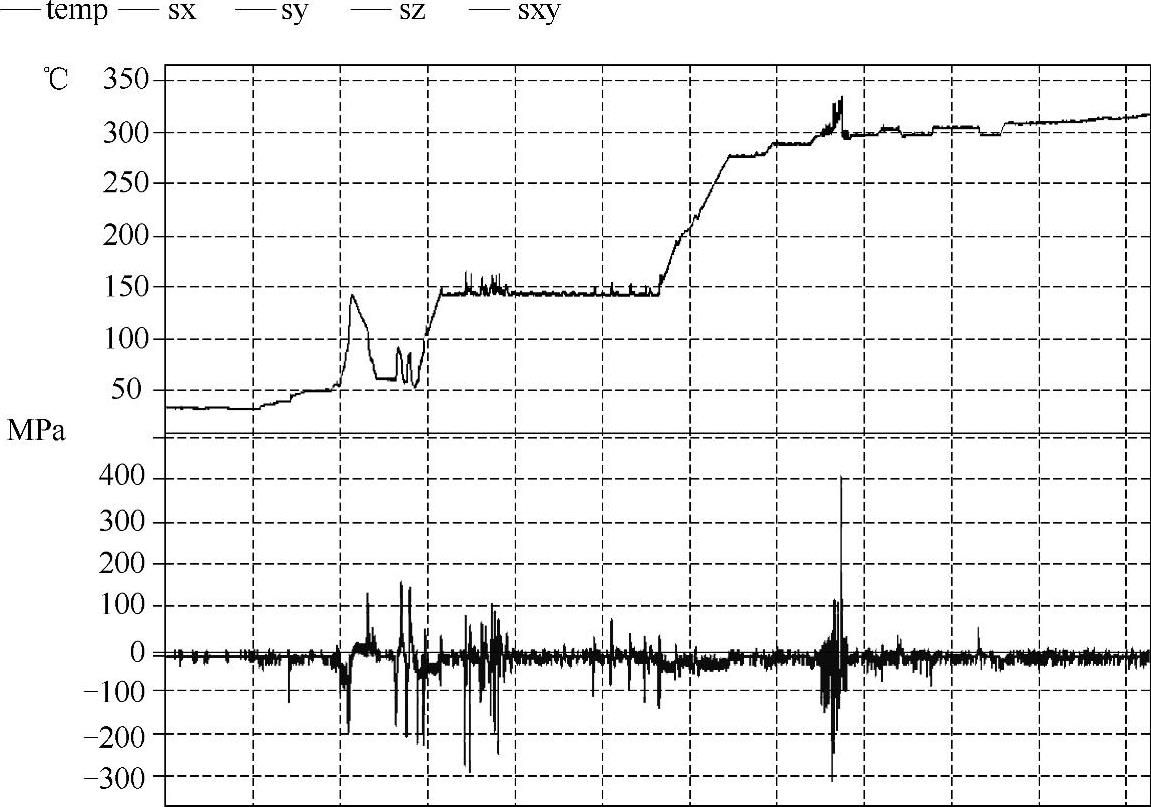

目前运行和在建的核电厂都具有记录运行瞬态的功能,可以记录系统内多个位置的实际运行温度和压力。但是FAMOS系统的开发者认为这些记录的瞬态曲线与设计的温度压力曲线通常存在一定差距,如某核电厂的设计升温曲线如图11-7所示,实际记录的升温曲线如图11-8所示,实际升温瞬态中可能包含了降温的瞬态。对于复杂的瞬态,可能存在归类困难、瞬态计数困难等问题。

图11-7 某核电厂的设计升温曲线

图11-8 实际记录的升温曲线

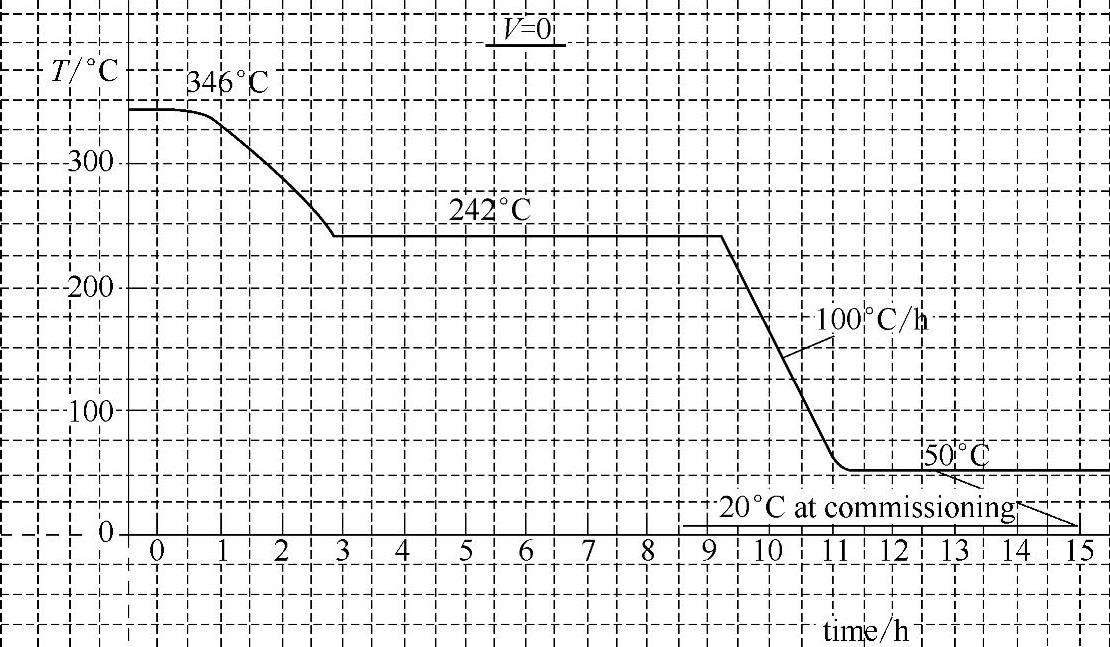

另外,总体瞬态也可能与具体设备、管道位置处的瞬态存在差异。图11-9所示为监测系统记录的总体瞬态,图11-10所示为局部位置的监测系统记录到的瞬态。如果单纯通过记录到的总体瞬态推算疲劳累计使用系数,可能会导致结果偏小或过于保守。

图11-9 监测系统记录的总体瞬态

图11-10 局部位置的监测系统记录到的瞬态

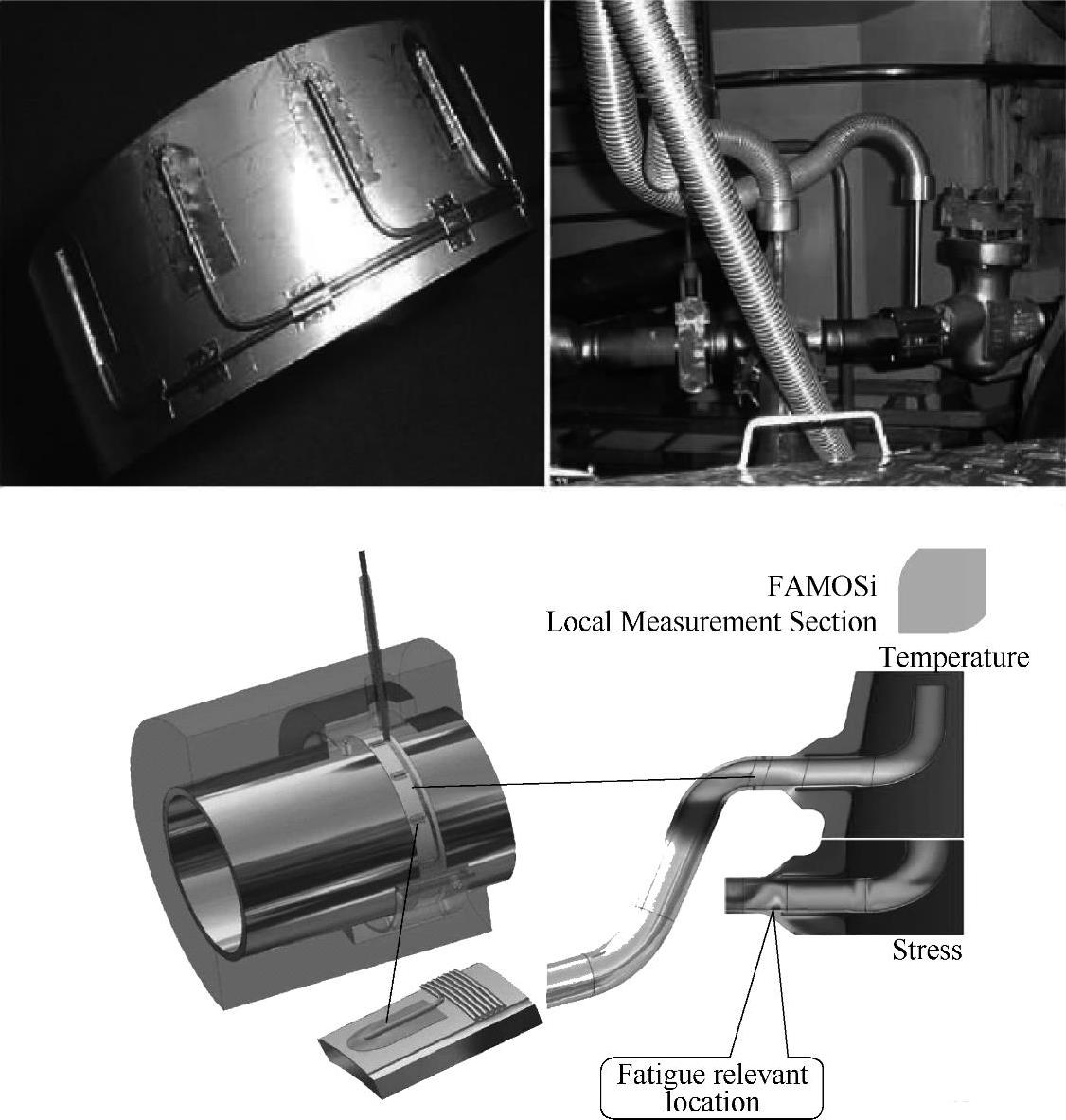

对于特定的监测位置FAMOS需要加装热电偶传感器,其主体包含硬件和软件两部分。硬件部分由热电偶/热电阻、接线盒、连接附件以及计算机组成;软件部分则主要由数据采集、数据存储、循环统计、循环比较、应力计算、疲劳损伤计算等功能模块组成。

出于对一回路结构完整性保护的需求,热电偶/热电阻的安装一般通过套管实现,如图11-11所示。这种套牢式的扣紧装置设计保证了热电偶测量片段的快速安装和拆卸,热电偶选型主要为K型(镍镉/镍)。同时,为了精确地获取热冲击或热分层工况特征,需要在管道上布置数量不等的热电偶/热电阻,组成测量片段来获取温度参数。

图11-11 热电偶现场安装图

对于采集到的运行参数,FAMOS系统设置的内置函数可以对数据进行快速处理,内置的函数是基于部件的材料、结构形式,以及载荷模式等前期计算的。FAMOS系统的简化疲劳数据处理流程采用的输入数据是FAMOS系统采集的热载荷监测数据以及核电厂本身的运行传感器采集到的运行数据。FAMOS系统在进行应力计算时将热应力分为两类:热冲击载荷和热波动载荷。简化疲劳数据处理流程中应力循环的计算采用雨流计数法。经过集成处理,FAMOS系统可以完成在线的累积疲劳使用系数的计算。在简化疲劳数据处理流程中,FAMOS系统仅对低累积疲劳使用系数采用了Fen的方法计算环境影响疲劳使用系数。

FAMOS系统中还有更进一步比较详细处理监测数据的模块——快速疲劳评估模块,该模块的核心设计思路与FatiguePro软件的在线数据处理模块相似,假设应力计算都是线弹性的,可以对计算结果进行叠加,并且根据被监测部件的特性建立一一对应的输入-输出转换函数。

3.WESTEMSTM系统

WESTEMSTM系统是由美国西屋公司开发的一款疲劳监测评估软件,其评估系统主要依据ASME NB-3200和NB-3600进行相应的分析。该系统具备灵活的数据采集方法、部件应力和疲劳监测、自动瞬态统计、用户交互界面以及可获取数据信息等特点。WESTEMSTM系统集成了一系列核电专业的监管程序:设计基本瞬态统计、启停机次数限定、非预测性事故下ASME结构完整性筛选评估、NRC 88-08热分层监控、应力和疲劳监测等。该系统除提供疲劳设计相关的信息外,还可以提供维修优化策略、设备更换经济性分析等内容。

4.SYSFAC系统

SYSFAC的前身为Fatiguemeter,是由法国EDF开发的。该系统同样使用电厂已有的探测点,无须在敏感位置单独设置测点。Fatiguemeter在某900MW核电站蒸汽发生器给水管上安装试运行后,EDF与Framatome合作在Fatiguemeter基础上开发了SYSFAC集成系统。该系统包含4个模块:功能模块(Functional Module)、机械模块(Mechanical Module)、疲劳计量模块(Fatigue Meters’Module)和整体损伤计算模块(Global Damage Comput ingModule),其中前两个模块主要用于收集核电厂瞬态数据。

5.SACOR系统

SACOR系统是由俄罗斯“水压机”实验设计局同全俄核电站科学研究院(ВНИИАЭС)于2001年一起开发的,主要用于监测VVER型反应堆内核安全级部件的疲劳寿命。迄今为止,SACOR系统已经更新了两代。第1代型号为SACOR-M,在6个VVER-1000型核电站得到了实施应用,包括国内田湾核电站1、2号机组。后续升级为SACOR-320,SACOR-320系统考虑了蒸汽发生器的真实位移,以及在极限状态下因材料老化引起的额外寿命损耗等因素,因而在寿命评估方面更为准确,现该系统已经在Rostov Unit2得到了应用。在后续的VVER机组中,俄罗斯也计划安装该系统作为设备疲劳寿命监测手段。SACOR-M系统包括3个模块,分别为数据采集、损伤计算、评估分析模块。疲劳损伤的一般计算流程是根据传感器确定运行参数,进而换算应力,并根据“雨流计数法”简化负载周期并计算每半个周期的疲劳损伤,然后对其进行线性求和。

6.FMAS

FAMS是日本自主开发的疲劳监测系统,在实际应用时共选取了7个监测位置,这些位置在实际运行期间的预期累计损伤系数是相对较高的。

FAMS软件的Green函数法已被加以改进以施加危险部位内表面随时间变化的热交换系数条件。该软件有一个假设了几个不同热交换系数的Green函数数据库,用于计算热应力。

此外,韩国原子能研究院(KoreaAtomic Energy Research Institute,简称KAERI)研发了K-FAMS系统,日本能源工程与检测公司(JAPEIC)开发了OPDAS系统,巴西ELETRONUCLEAR公司开发了TSMS系统等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。