裂纹容限分析方法与ASME规范第Ⅺ卷附录A和附录C提供的当缺陷的尺寸超过标准规定的允许缺陷时,进一步分析评定的计算方法一致。附录A只限于压力容器简单的圆筒壳部分,但其基本概念可以应用到其他部件或其他形状上去。此外,这种方法仅限于屈服强度≤345MPa以及截面厚度≥4in(102mm)的铁素体钢。附录C适用于奥氏体钢材料的管道分析。

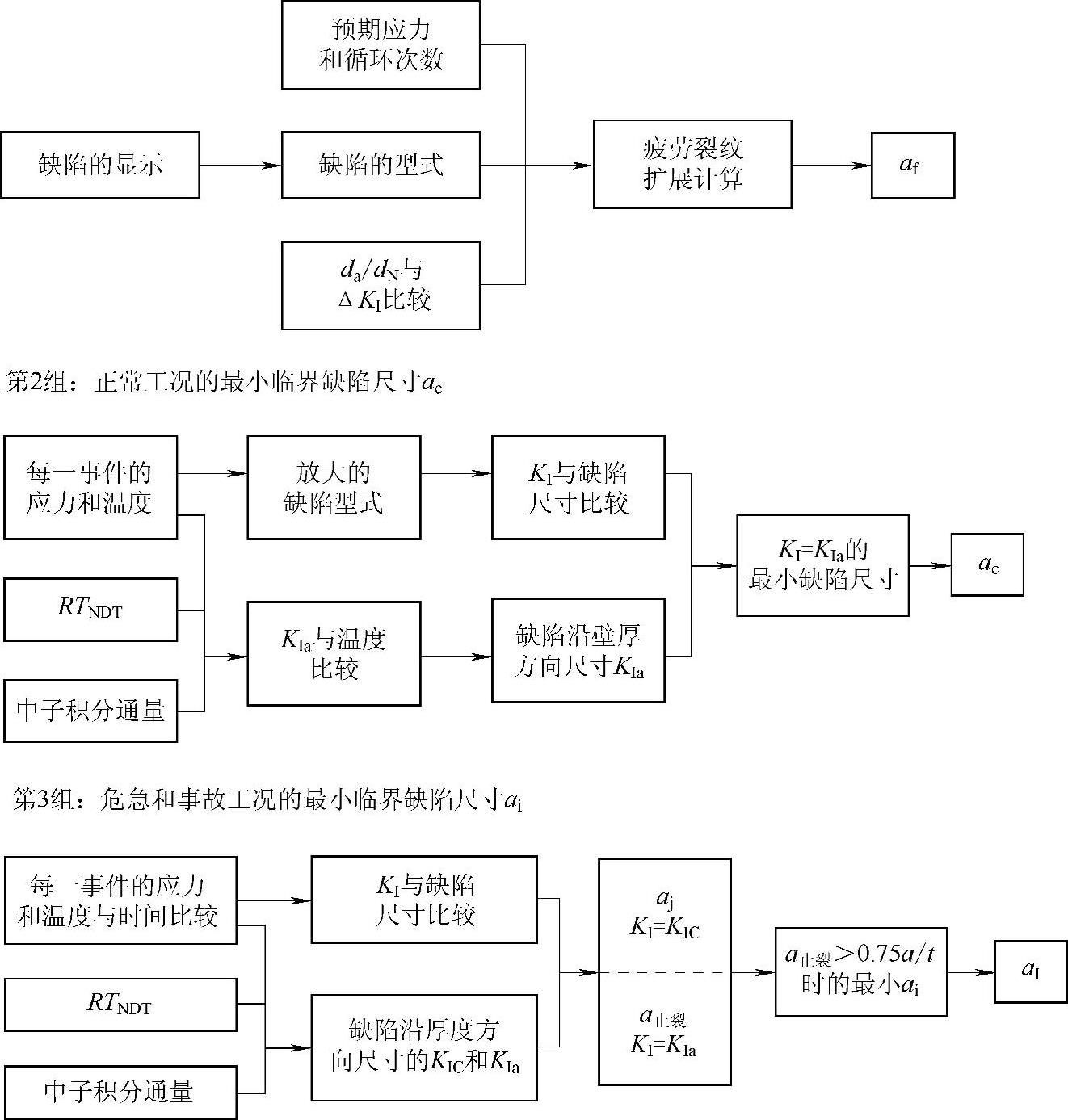

按ASME规范第Ⅺ卷附录A分析时,通过计算,可以确定三种临界缺陷的尺寸。

af:探测出的缺陷,在部件的剩余寿命周期或到下个预定检查周期中可能扩展达到的最大尺寸。

ac:在正常工况的载荷下所观察部位可能引起断裂的最小缺陷尺寸。

ai:在危急和事故工况的载荷下所观察的部位会引起非止裂扩展(非止裂意味着缺陷会发展到大于截面厚度的75%)的最小缺陷尺寸。

ASME规范第Ⅺ卷附录A中的正常工况包括所有由于试验和异常而引起的瞬态与正常的运行工况。危急和事故工况是概率非常低的假想事故,这时主要应考虑的是使系统安全地停堆。图11-14给出了三种临界缺陷尺寸的主要计算步骤。

从第1组计算结果中,可以得到评定寿命期末的最终缺陷尺寸af。这是在寿期内,考虑了正常工况下所有允许发生的瞬态后,计算缺陷扩展的增量而得到的缺陷尺寸。计算时先确定每个瞬态的KI值,然后从疲劳裂纹扩展曲线上得到相应裂纹扩展的增量,再将所有瞬态的裂纹增量叠加到原有缺陷尺寸上,就得到了af。

第2组计算是在正常工况下确定最小的临界缺陷尺寸ac。这要求计算每个瞬态的临界缺陷尺寸,其中最小的缺陷尺寸为ac。对于有温度波动工况的瞬态,临界缺陷尺寸是指其KI值超过止裂韧性KIa时的缺陷尺寸。这里用KIa而不用KIC是基于保守的考虑,因为反应堆压力容器用钢的韧性值KIa都低于KIC。

第3组计算是要确定危急工况和事故工况下的最小临界缺陷尺寸ai,其计算方法与确定ac的方法相似,但附加要求是:必须要得到起裂缺陷的尺寸,对每次危急工况或事故工况的事件,都要测定时间与温度及截面上的应力关系曲线。止裂裂纹尺寸大于截面厚度75%的所有事件的ai的最小值,就是危急与事故工况下所分析缺陷的最小临界起裂尺寸。(https://www.xing528.com)

用于计算疲劳裂纹扩展性能的方式是Paris公式

da/dN=C0(ΔKI)N

式中 N——log(da/dN)对log(ΔKI)曲线的斜率;

C0——比例常数,考虑到材料性能的变化、环境因素、试验频率和其他因素对数据的影响,应利用取自实际材料和产品类型的试样来获得试验数据。压水堆冷却剂水环境对疲劳寿命的影响应在C0的取值中进行考虑。

第1组:使用期限末期的缺陷尺寸ar

图11-14 三种临界缺陷尺寸的主要计算步骤

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。