在车削加工中,因原材料较长,一个零件加工完毕,将用切断刀切下继续加工,或是把材料截断后再进行加工的方法称为切断。如果不切断,则称为切槽。

1.切断刀、切槽刀的结构和角度

切断刀与切槽刀形状相似,不同的是切槽刀刀头部分的长度根据槽的深度而定,宽度也是根据槽的宽度定的,而切断刀刀头部分的长度大于被切工件的直径。

切槽刀与切断刀的材料有硬质合金和高速钢两种,为了节约材料与刃磨方便,常把高速钢材料制作成片状装在弹簧刀架内,当主轴有间隙或进刀量过大时,可产生微量调节,避免扎刀,保护车刀铆钉。

图7-23 切断、切槽刀主要角度

切断刀的特征,前宽后窄,如图7-23所示,前面是主刀刃,两侧为副刀刃。切断刀头不宜刃磨得过长,否则容易降低刀头强度,刃长度一般为切入深度再长2~3 mm,高速钢切槽切断刀主要几何角度有:

前角(γ0) 切削中碳钢材料时,γ0=20°~30°;切削铸铁时,γ0=0°~10°。

后角(α0) α0取4°~8°。切削脆性材料时取小值,切削塑性材料时取大值。

副后角(α′0) 有两个对称的副后角,作用是减少副刀刃和工件两侧的摩擦,一般取α′0=20°~30°。

主偏角(Kr) 因为切断切槽刀以横向进给为主,因此Kr=90°。

副偏角(K′r) 为了减少副切削刃与沟槽两侧面的摩擦,一般取K′r=0°~1.5°。两侧的副偏角相对称,这样可以不削弱刀头的强度。

主切削刃宽度a a与工件的直径有关,由经验公式确定,即

![]()

式中,d为工件直径。

2.高速钢切断刀的刃磨及安装

刃磨切断刀时,先磨出两个副后面,以获得正确的副后角与副偏角;其次磨主后角,磨出后角;最后磨出前角,刃磨时要注意两副偏角和两副后角对称。角度刃磨不要过大,否则削弱了切断刀刀头的强度;太小则容易夹刀。主刀刃不要磨得太宽,以免浪费工件材料及切削力太大而引起振动;但磨得太窄,又会使刀头折断。

安装切断刀刀片时,先松开弹簧刀杆上的紧固螺钉,把切断刀片装入弹簧刀杆的槽内,然后扳紧螺钉,最后把弹簧刀杆夹紧在方刀架上。安装时,主要两副后角要装得对称,如图7-24所示,切断刀的主刀刃必须在主轴中心上(即工件中心)。这样两个副刀刃和副后角不会与工件侧面摩擦导致夹刀现象。

3.切槽与切断的方法

(1)切槽 切削宽度不太大的沟槽,可用刀尖宽度(主刀刃)等于槽宽的车刀一次车出。通过试切与中拖盘刻度配合来控制沟槽的深度。

图7-24 安装示意

车削较宽的沟槽,可通过几次吃刀来完成。车第一刀时,先用钢尺量好槽的宽度,车出一条槽再把车刀退出工件,移动大拖板,继续车削第二刀,同时注意给槽的两侧及底部留出精车余量,最后根据要求进行精车。

(2)切断 用卡盘装夹工件切断时,切断位置应尽可能靠近卡盘,以免引起振动。切断由一夹一顶装夹的工件时,工件不应完全切断,应卸下工件折断。不能用顶尖装夹工件进行切断,否则切断后工件会飞出造成事故。当切断表面是不规则的外圆时,应先把外圆车圆,或者尽量减少走刀量,避免因扎刀而损伤刀具。手动进刀时,摇动手柄应连续均匀,以免刀具与工件表面摩擦使工件表面产生冷硬现象而迅速磨损刀具。在切断过程中需要停车时,应先把刀具退出后再停车,用高速钢切断刀切削铸铁时v=15~25 m/min,切断钢件时v=15~30 m/min,同时加冷却润滑液。

4.使用切断、切槽刀的注意事项

切削毛坯工件前,先用外圆车刀把工件车圆,或尽量减少横向进给量,以免损坏切断、切槽刀的刀刃。

机动切削时,进给量要适当,切削到规定尺寸前一般采用手动进给。手动切削时,进给要连续均匀,避免刀具和工件表面摩擦增大,使工件表面产生冷硬现象,加速刀具的磨损。

如果切削过程中要停车,必须先退出车刀,避免刀头折断。

用卡盘装夹工件时,切槽应尽量靠近卡盘,这样工件振动较少,也可避免切削过程中工件抬起使刀头折断。

用一夹一顶装夹工件进行切断时,工件不应完全切断,而应卸下后再敲断。

用两顶尖装夹工件时,不能进行切断,否则切断后的工件飞出造成事故。

切断小工件时,要用器具盛接,以免切断后的工件混在切屑中或飞出找不到。

5.车螺纹

(1)螺纹的种类和基本要素 螺纹的应用很广,按牙型分类有三角螺纹、方牙螺纹和梯形螺纹等。一般三角螺纹做连接和紧固之用,方牙螺纹和梯形螺纹做传动之用。各种螺纹又有右旋、左旋及单线、多线之分。其中以单线、右旋的普通螺纹(即公制三角螺纹)应用最广。

如图7-25所示,相配的内外螺纹,除旋向与头数需一致外,螺纹的配合质量主要取决于牙型角α、中径D2(d2)和螺距P这3个基本要素的精度。

牙型角是螺纹轴向剖面上相邻两牙侧之间的夹角。普通螺纹的牙型角α=60°。

中径D2(d2)是一个假想圆柱的直径,该圆柱的母线通过螺纹牙厚与牙槽宽相等的地方。

螺距P是相邻两牙在中径线上对应两点之间的轴向距离。(https://www.xing528.com)

螺纹加工必须保证上述3个基本要素的精度,才能车出合格的螺纹。

(2)螺纹的车削 螺纹的加工方法很多,有攻丝、套丝、车削螺纹、磨削螺纹、滚压螺纹等方法。这里主要介绍车削螺纹。在车床上,可以车削三角螺纹、方牙螺纹和梯形螺纹等。

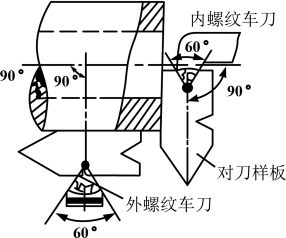

①螺纹车刀的刃磨与安装。螺纹车刀主要是由高速钢或硬质合金两种材料制成,根据需要车削的螺纹类型来刃磨螺纹车刀,其刀尖角εγ,应等于螺纹角α,使车刀切削部分形状与螺纹截面形状相吻合。例如车削公制三角螺纹时εγ=60°,为了保证这一要求,常取前角γ0=0°,粗加工时,为了改善切削条件,可用γ0>0°的螺纹车刀车削。

螺纹车刀安装时,车刀刀尖必须与工件中心等高,否则螺纹的截面形状将发生变化。车刀刀尖角εγ的角平分线必须与工件的轴线相垂直,为了达到这一要求,往往是利用对刀样板进行对刀,如图7-26所示。

图7-25 普通螺纹的基本要素

图7-26 安装螺纹车刀的对刀

②车螺纹时车床的调整。为了在车床上车出符合技术要求的螺纹,车削时必须严格地保证工件(主轴)转过一转,车刀纵向进给一个所车螺纹的螺距(多头螺纹为导程)。这个要求是通过车床主轴到丝杠之间传动链的传动比来保证的,如图7-27所示。

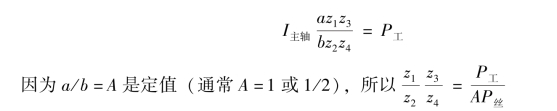

在普通车床上这个要求可以根据进给箱上的标牌指示,调整进给手柄直接选取。但对一些特殊螺距的螺纹或没有进给箱的车床,可以用交换齿轮的调整来达到所要求的传动比。图7-27所示为车螺纹时工件与车刀的运动关系图。丝杠的转动是由主轴上的齿轮通过三星齿轮a、b和交换齿轮z1、z2、z3、z4传递。这一传动系统中,应保证做到工件转一圈,车刀纵向进给量等于欲车螺纹的螺距,这是通过改变交换齿轮齿数来达到的。

图7-27 车螺纹时的传动关系

车螺纹时的纵向移动是由丝杠和对开螺母作用传动的。当主轴带动工件转一圈时,车刀纵向移动的距离应为P工,其运动关系为

式中,z1、z2、z3、z4为交换齿轮的齿数;P工为工件螺距(mm);P丝为丝杠螺距(mm)。

由上式可知,只要知道需要车削的螺纹螺距和所用车床的P丝及A的数值,就可分别确定交换齿轮z1、z2、z3、z4的齿数。但所选取的齿轮齿数要符合该车床所备有的交换齿轮齿数。同时,为了能够顺利装上挂轮架,还必须符合下列条件

![]()

例:欲车螺纹螺距为2mm,车床丝杠螺距为6mm,A=1,请选取交换齿轮(该车床备有交换齿轮的齿数为20,25,30,…,90,95,100,127计18只)。

依上述公式有

选取交换齿轮的齿数为z1=30,z2=45,z3=40,z4=80。

校核:30+45≥40+(15~20),40+80≥45+(15~20)。

校核结果说明所选的交换齿轮可用。

车削各种螺距的螺纹,进给箱手柄所需放置的位置及所需交换齿轮的齿数均标注在车床的标牌上,按此查阅和调整即可。

进刀方法。在车螺纹时,不可能一次进刀就能切到全牙深,一般都要分几次吃刀才能完成,根据进刀方向不同,一般有两种进刀方法:

直进法。用横向拖板进刀,两刀刃和刀尖同时切削。此法操作方便,所车出的牙形清晰,牙形误差小,但车刀受力大,散热差,排屑难,刀尖易磨损。一般适用于加工螺距小于2mm的螺纹,以及高精度螺纹的精车。

斜向切削法。将小刀架转一角度,使车刀沿平行于所车螺纹右侧方向进刀,这样使得两刀刃中基本上只有一个刀刃切削。此法车刀受力小,散热和排屑条件较好,切削用量可大些,生产效率较高,但不易车出清晰的牙形,牙形误差也较大,一般适用于较大螺距螺纹的粗车。

避免“乱扣”。车螺纹时,车刀的移动是靠开合螺母与丝杠的啮合来带动的,一条螺纹槽要经过多次进刀才完成。在多次重复的切削过程中,必须保证车刀总是落在已切出的螺纹槽内,否则,刀尖即偏左或偏右,车坏螺纹,工件即行报废。这种现象叫作“乱扣”。

车螺纹时是否会发生“乱扣”,主要取决于车床丝杠螺距P丝与工件螺距P工的比值是否成整数倍,如P丝=KP工,K为整数,就不会发生“乱扣”。若K不是整数,说明车床丝杠转过一转时,工件不是转过整数转,故车刀不再切入工件原来的槽中,这就会发生“乱扣”。为了避免“乱扣”现象,在切削一次以后,不打开开合螺母,只退出车刀,开倒车工件反转,使车刀回到起始位置。然后调节车刀的背吃刀量,再继续开顺车,主轴正转,进行下一次切削。

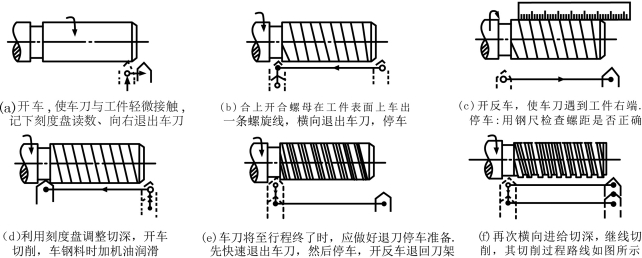

螺纹的车削步骤。以车削普通外螺纹为例,如图7-28所示。

图7-28 外螺纹的车削步骤

车削实训

制作榔头手柄(见图7-29)的工艺流程见表7-3。

图7-29 榔头手柄零件图

表7-3 榔头手柄工艺卡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。