在模具的设计时,应该注意以下几个问题。

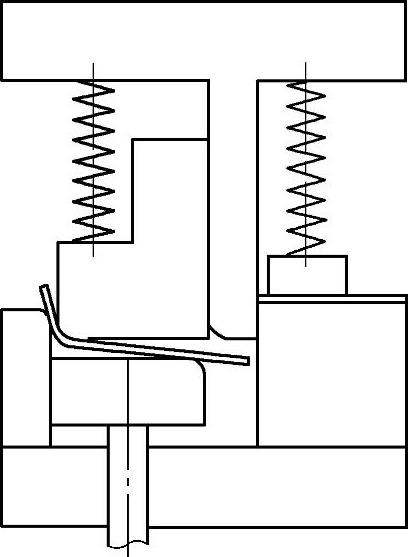

1.压料装置

如不先压紧条料就进行切断,条料就会在切断时翘曲,这样会影响切断的精度、缩短模具使用寿命。

2.保证先切断再弯曲

在切断条料过程中,弯曲凹模的上表面不能接触条料,如果弯曲凹模碰到条料,条料就会变形。这样也会影响切断的精度,缩短模具使用寿命。

图2-2中的间隙A就是为了保证在切断过程中条料与弯曲凹模不会碰到,A应大于1.5倍的料厚。

3.弹性装置的选择

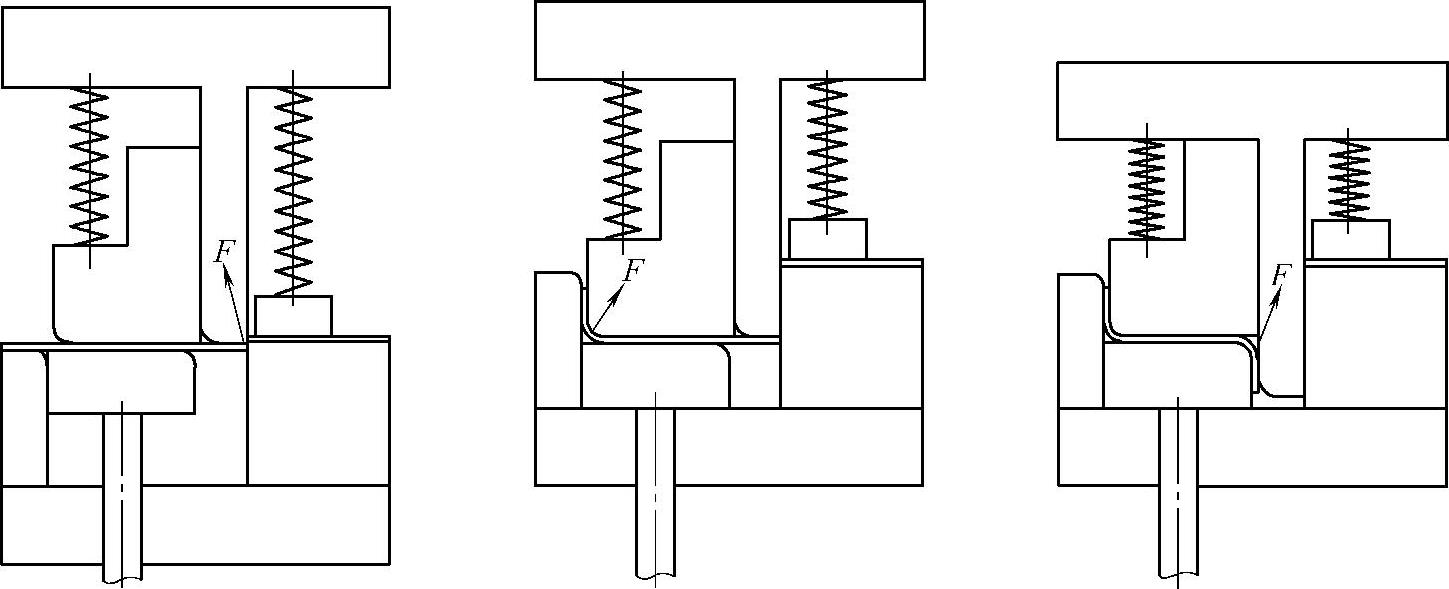

在切断制件过程中,切断凸模、弯曲凸模、活动凸模及被切断的制件要同时下行。如图2-3所示。如果顶件杆的顶件力大于弹性元件I的弹力,切断凸模就会先下行,这时它的右侧进行切断,左侧则要弯曲,两个工序同时进行,零件的质量会受到影响。

图2-6 弯曲工作过程-顶件杆的顶件力不够的情形

为了保证切断凸模、弯曲凸模、活动凸模同时下行,弹性元件I的弹力应大于顶件杆的顶件力。同时,顶件杆的顶件力不能太小,否则在弯曲时,制件与弯曲凸模之间出现间隙,使得制件出现偏移,就会产生废品,如图2-6所示。(https://www.xing528.com)

这样安排冲压过程,上模的弹性元件I所提供的弹力较大,会使其体积增大,又由于弯曲时的行程相对较大,不便采用橡胶,只能采用弹簧或氮气缸。顶件杆下面采用气动装置提供动力。

4.模具受到的侧向力

在切断制件时,上模受到向左的横向力,下模受到向右的横向力;弯曲制件左侧边时,上模受到向右的横向力,下模受到向左的横向力。在工作过程中模具的受力状况如图2-7所示。可以看出,在冲压过程中,模具所受横向力在变化,且用于弯曲的凸模,凹模是活动的,这会影响工件的制造精度,加剧模具的磨损。

为了减小横向力对模具的影响,可以采用适度增加模具的刚度、调整切断凸模与切断凹模之间的间隙、对活动部分进行润滑等措施。

图2-7 弯曲工作过程中模具的受力状况

5.压力中心

在切断制件、弯曲制件左侧边、弯曲制件右侧边的时候,上模向下的作用力的位置不同,因此在冲压的过程中,压力中心没有确定的位置。模具的压力中心与模柄中心不能重合,为了减少因压力中心的变化而引起的压力机磨损,此套模具最好使用导柱导套。从图2-7可以看出,在滑块下行过程中,冲压力作用在模具的不同位置,所以该套模具的中心就以零件的几何中心作为压力中心。

可以看出,此套模具适合于生产效率较高、加工精度不高且模具磨损相对较大的场合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。