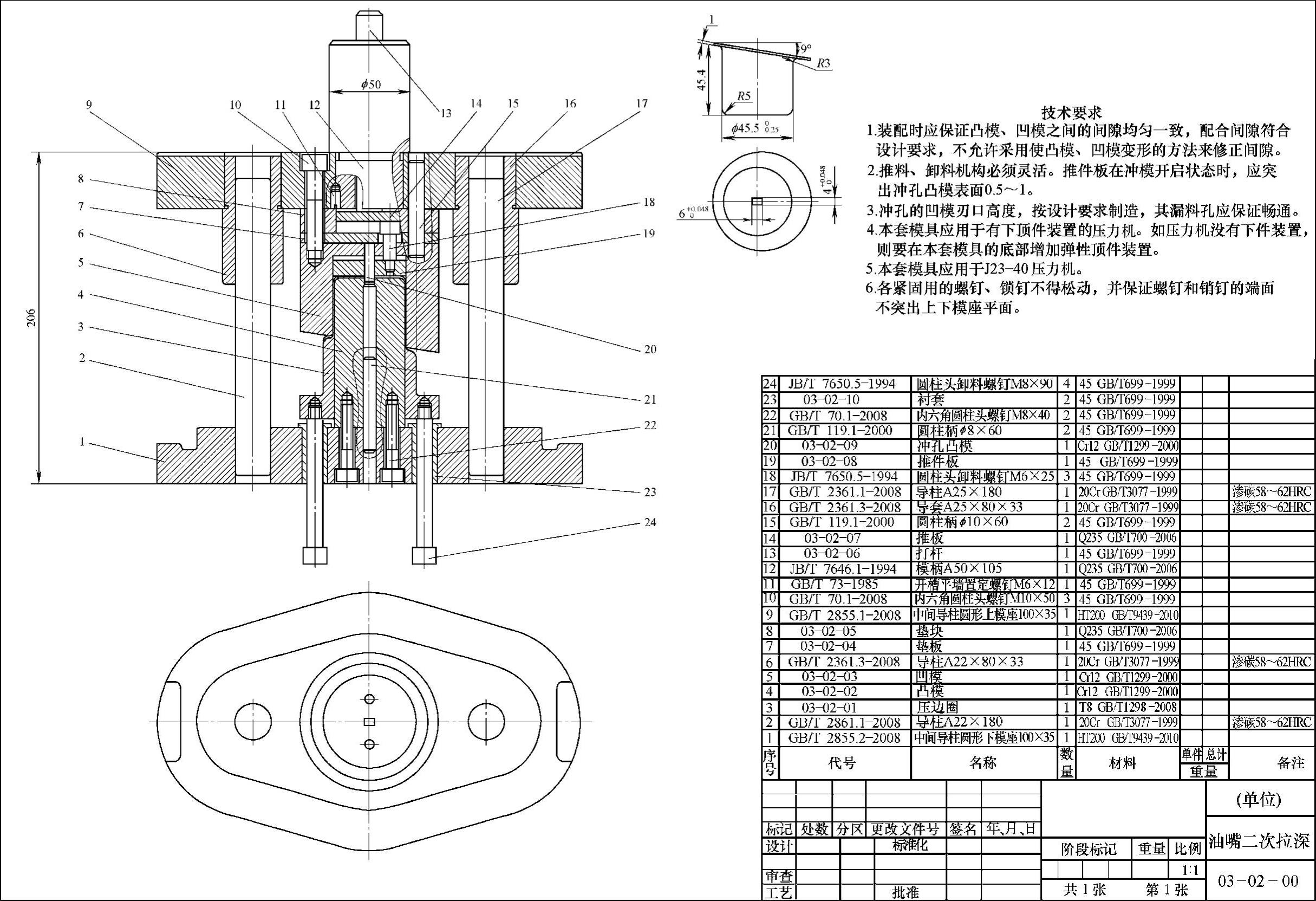

本道工序是二次拉深,主要是形成零件主体形状及凸缘处的9°倾斜角,其次是完成为后续工序定位的矩形定位孔。采用拉深底部冲孔复合模。二次拉深模装配图如图3-24所示。

图3-24 二次拉深模装配图

1.模具结构设计

由于凸缘处有一个9°倾斜角,使得拉深凹模、压边圈都要有9°倾斜角,这样压边圈在运动时,要保证其不能旋转,只能上下运动。同时9°倾斜角也产生横向力,使得顶起压边圈的卸料螺钉与下模座磨损加剧。为此要在下模座中嵌入衬套,防止下模座的快速磨损。

拉深接近完成时,在工件底部冲孔,要掌握冲孔的时机。冲孔过早,拉深力会使得冲好的孔变形,后续工序无法用此孔定位;冲孔过晚,模具到达下死点,拉深高度已经满足要求,而冲孔尚未完成;因此冲孔与拉深的终止位置应该相同。

工件拉深后可能包紧在拉深凸模上,也可能卡在拉深凹模孔中。冲孔后制件也可能包紧在冲孔凸模上,因此要有卸料板,能将制件从拉深凹模孔推出,也能从冲孔凸模卸下,这里采用刚性的卸料装置。

冲裁模有横向力的弯曲模、拉深模两种,大多采用导向装置。本套模具有冲裁要求,且是不等高拉深,拉深过程中会有一定的横向力,因此用导柱导套进行导向,可提高冲压精度、延长模具的使用寿命。

此套模具适用于底部安装有气动顶出装置、滑块中有打件装置的压力机。

2.确定刃口尺寸

工序零件尺寸及公差见表3-5所示。

(1)确定拉深部分刃口尺寸

1)确定拉深凸模与凹模之间的单边间隙Z。

Z=(1~1.1)t,取Z=1.05t=1.05mm

2)拉深模刃口直径。

取凸模和凹模刃口尺寸制造公差为IT7和IT8

DA=(Dmax-0.75Δ)0+δ=(45.5-0.75×0.25)0+δmm=45.313+0.0390mm

DT=(DA-2Z)0-δ=(45.313-2×1.05)0-δmm=43.2130-0.025mm

3)拉深模圆角半径。

根据工件的半成品尺寸,取拉深凸模刃口圆角半径RT=4mm;取拉深凹模刃口圆角半径RA=3mm。

(2)冲孔部分刃口尺寸的确定

1)凸模与凹模采用分别加工法制造时应满足的条件

δt+δa≤Zmax-Zmin (3-15)

式中,δt是凸模的制造公差(mm);δa是凹模的制造公差(mm);Zmax是凸模与凹模的最大合理间隙(mm),查附表8,取Zmax=0.1mm;Zmin是凸模与凹模的最小合理间隙(mm);查附表8,取Zmin=0.07mm。

上式的右侧等于0.03mm。工件的落料加工最大尺寸是6mm,要想满足上式,则凸模和凹模的制造公差等级要达到IT7和IT8。这样的加工精度,比较容易保证。取凸模和凹模刃口尺寸制造公差为IT6和IT7。

2)确定冲孔模刃口尺寸

冲孔用下列公式进行计算

dt=(dmin+XΔ)0-δ凸 (3-16)

da=(dt+Zmin)0+δ凹 (3-17)

式中,dt、da是分别为凸模、凹模的刃口尺寸(mm);Zmin为凸模与凹模的最小合理间隙(mm);Δ是工件公差(mm);X是磨损系数,查附表9,X=0.75。

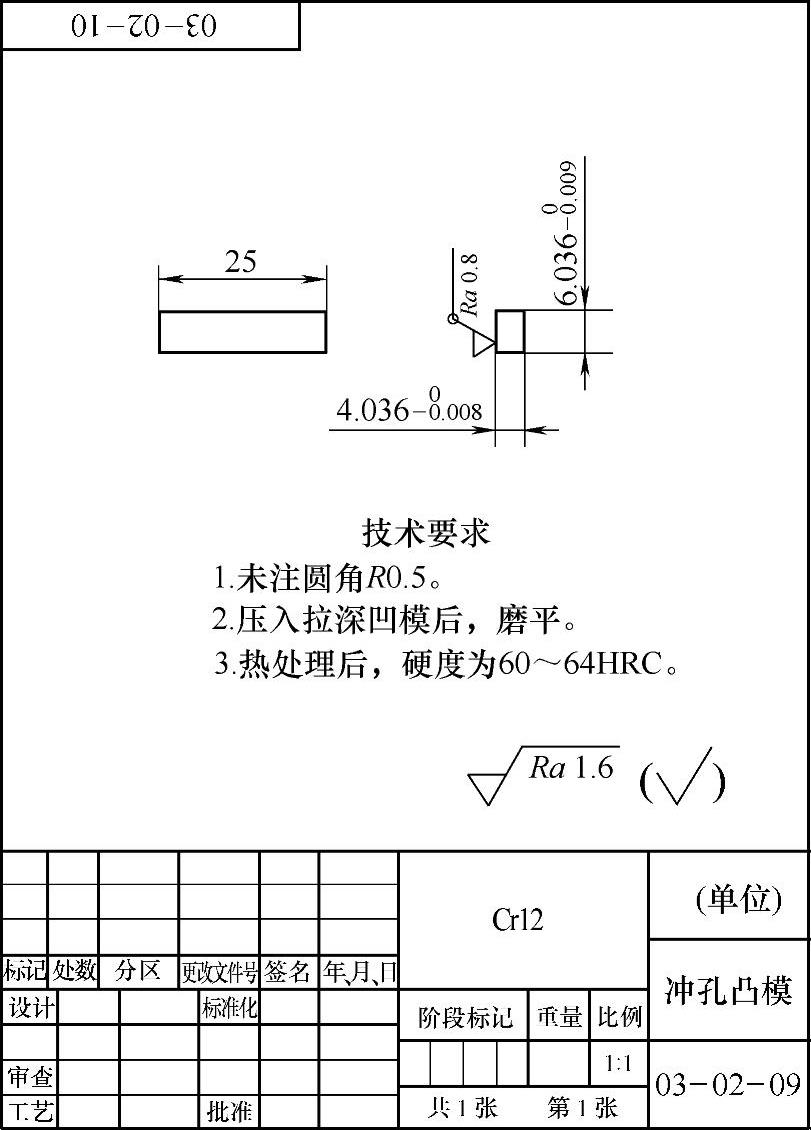

冲6mm部分刃口尺寸如下

dt=(dmin+XΔ)0-δ凸=(6+0.75×0.048)0-0.008mm=6.0360-0.009mm

da=(dt+Zmin)0+δ凹=(6.036+0.07)+0.0120mm=6.106+0.0150mm(https://www.xing528.com)

冲4mm部分刃口尺寸如下。

dt=(dmin+XΔ)0-δ凸=4.0360-0.008mm

da=(dt+Zmin)+δ凹0=4.106+0.0120mm

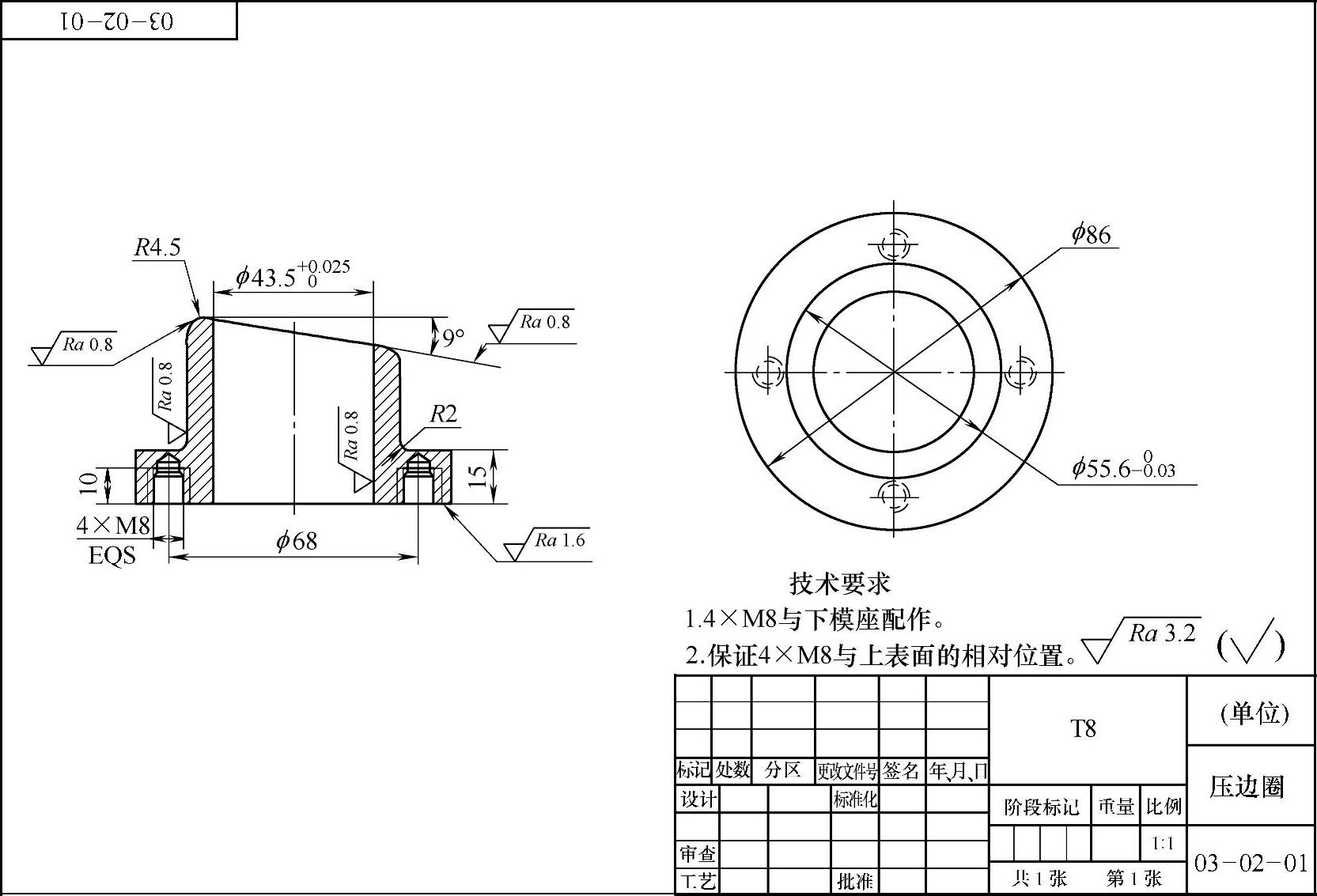

3.模具非标零件设计

在拉深过程中,工件要在压边圈表面移动,对压边圈的寿命有一定的影响,一般要求压边圈的硬度相对较高。压边圈与工件接触的表面要比较光滑。压边圈上表面的9°夹角与凹模的9°夹角配合,形成工件的不等高的凸缘。直径ϕ55.6mm是根据首次拉深后工件内径尺寸确定的。压边圈如图3-25所示。

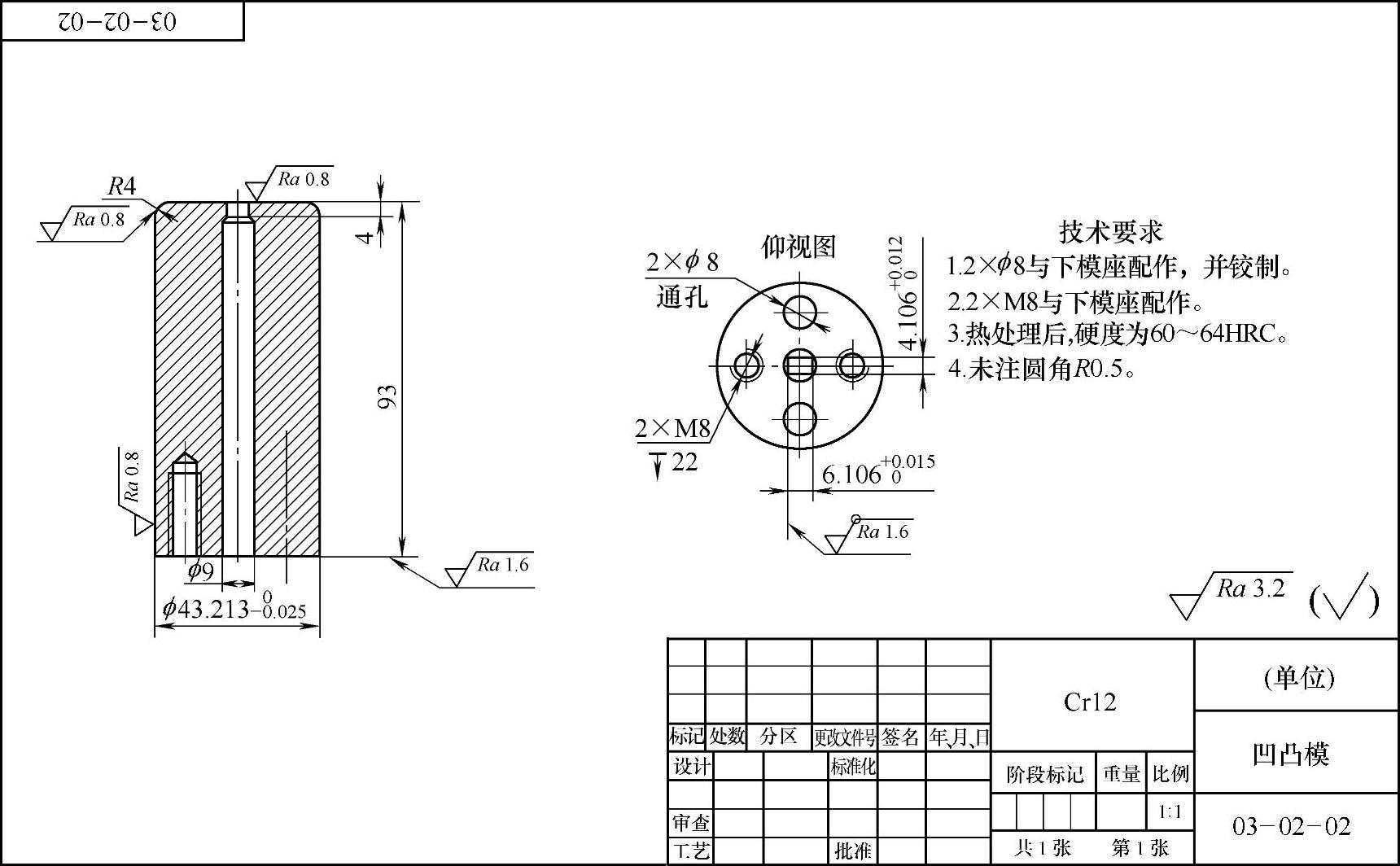

凸凹模中直径为ϕ8mm的孔深度到达89mm,可以采用加长钻头加工,也可以用电火花加工。加工好此孔后,可用线切割机加工冲孔凹模的刃口孔,也可用电火花加工。凸凹模如图3-26所示。

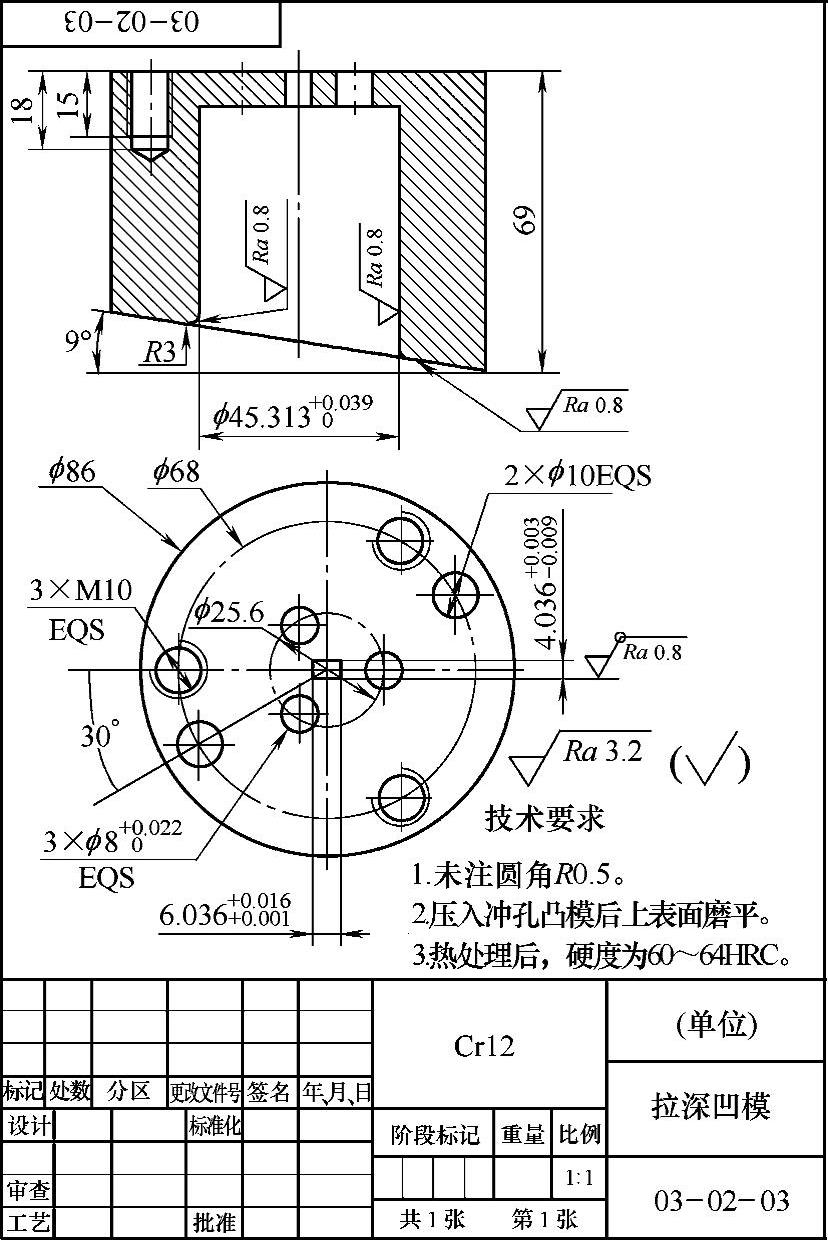

拉深凹模加工是本套模具的核心,它既是拉深凹模,同时又起固定冲孔凸模的作用。固定冲孔凸模的孔较小,精度要求较高,可以用线切割机加工。此孔与9°倾斜角有一定位置关系,各工序加工时可采用在外圆上制作定位槽的方法进行定位。拉深凹模如图3-27所示。

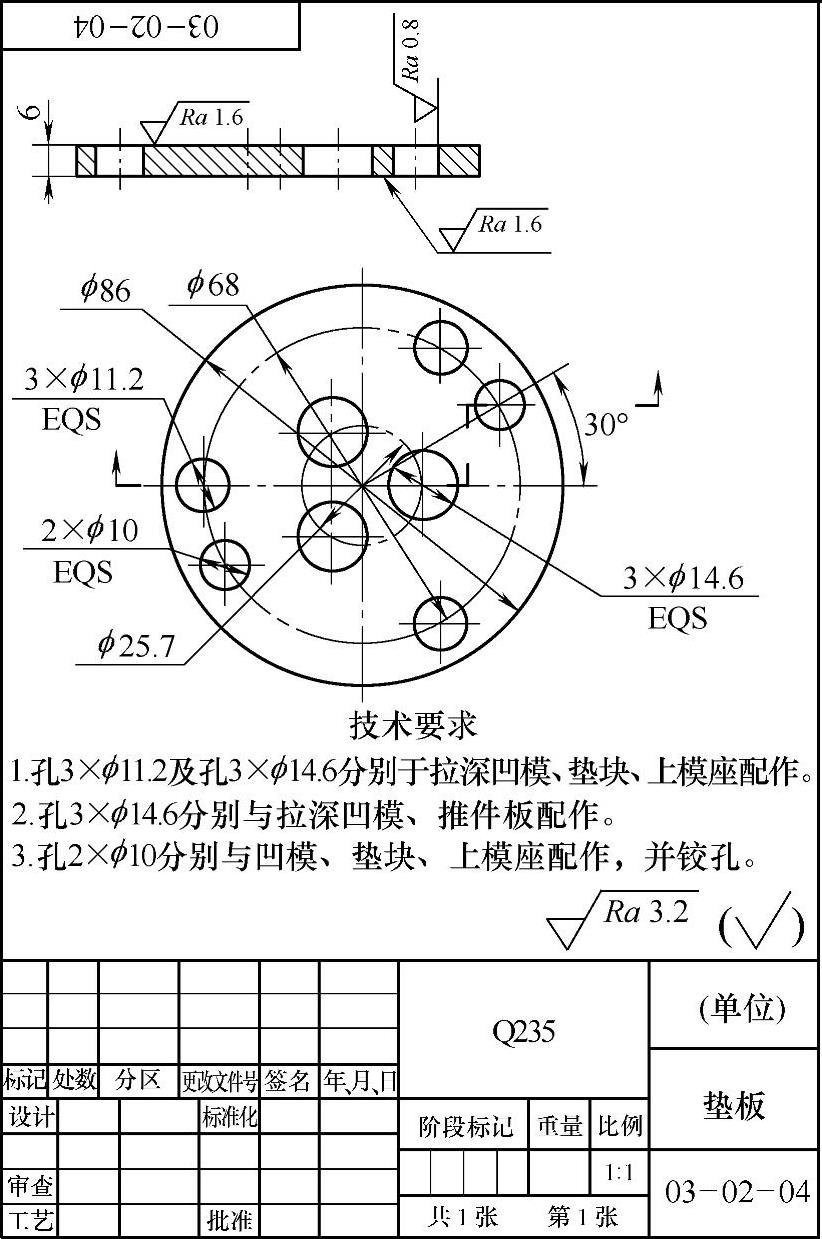

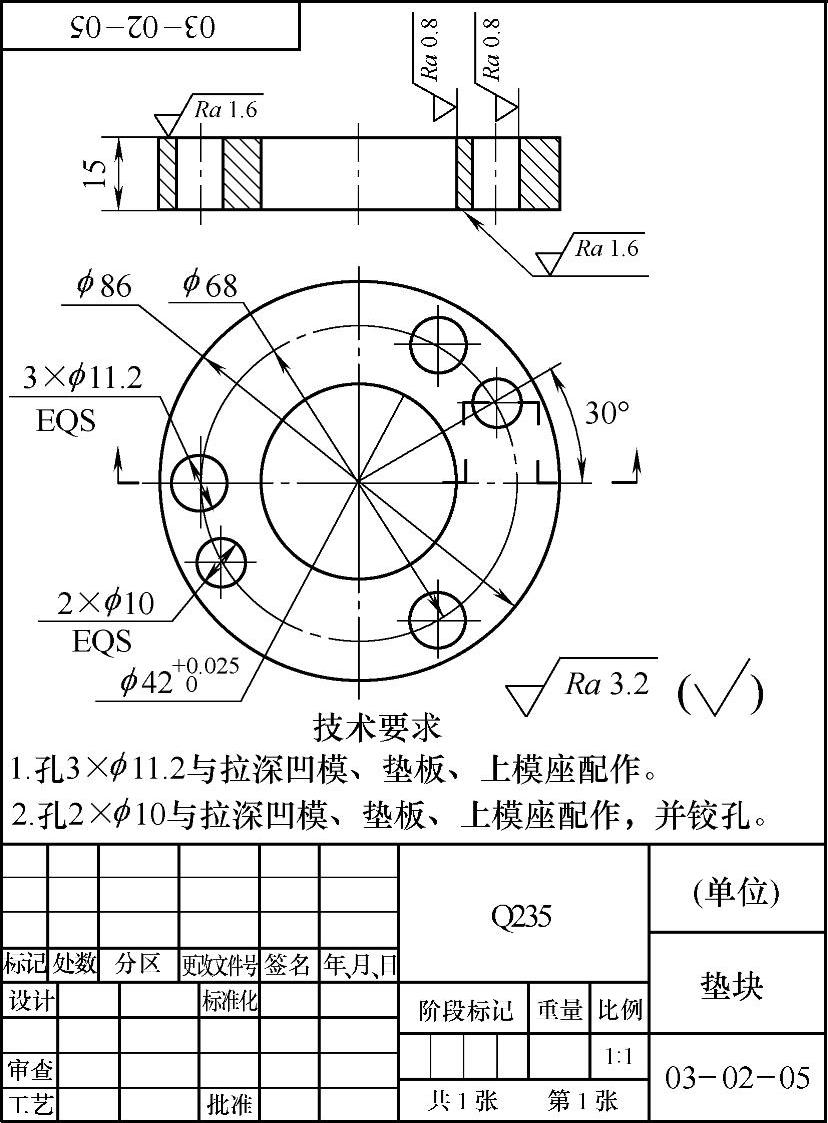

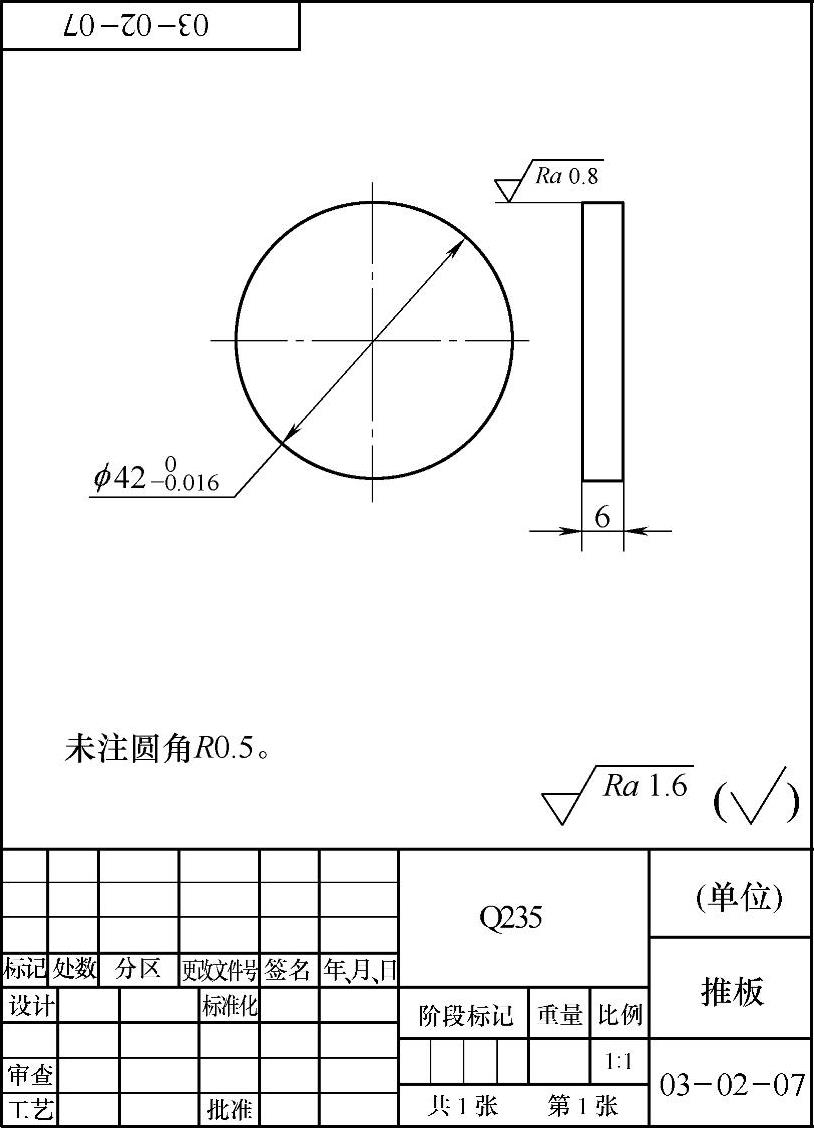

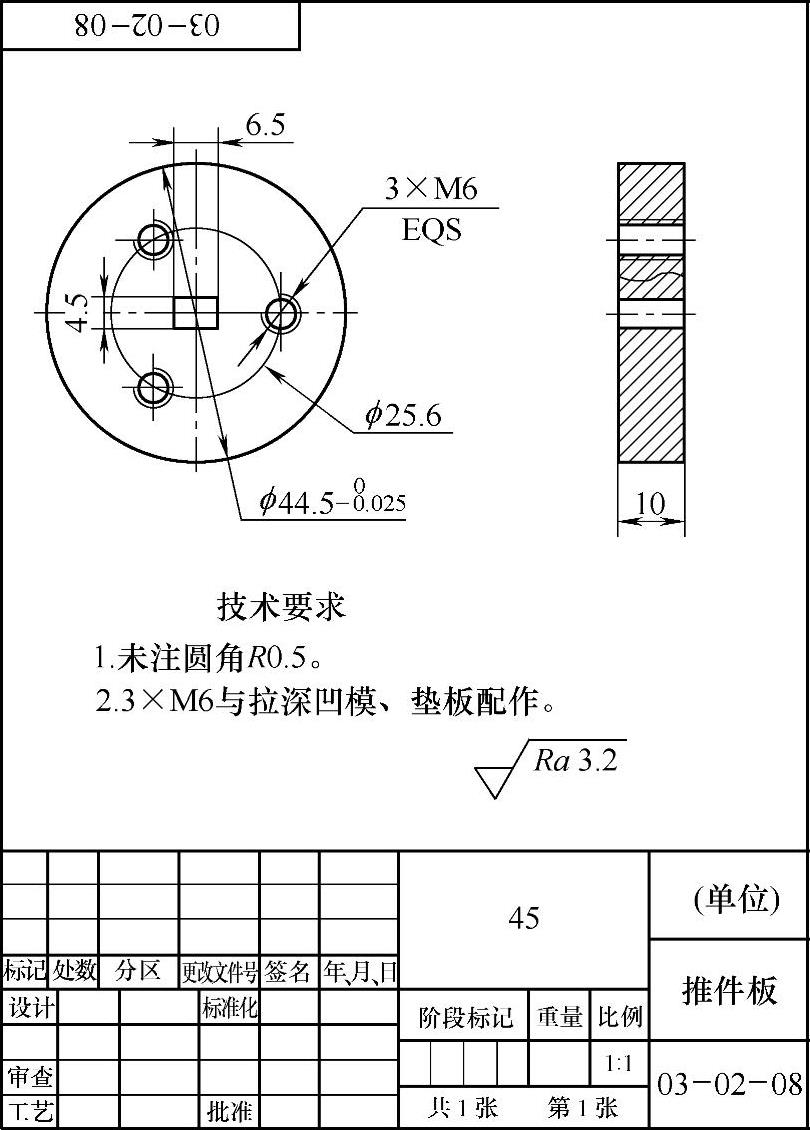

垫板如图3-28所示。垫块如图3-29所示,推板如图3-30所示。推板在垫块中移动时,推板的外圆与垫块内壁接触,采用H7/h6配合。

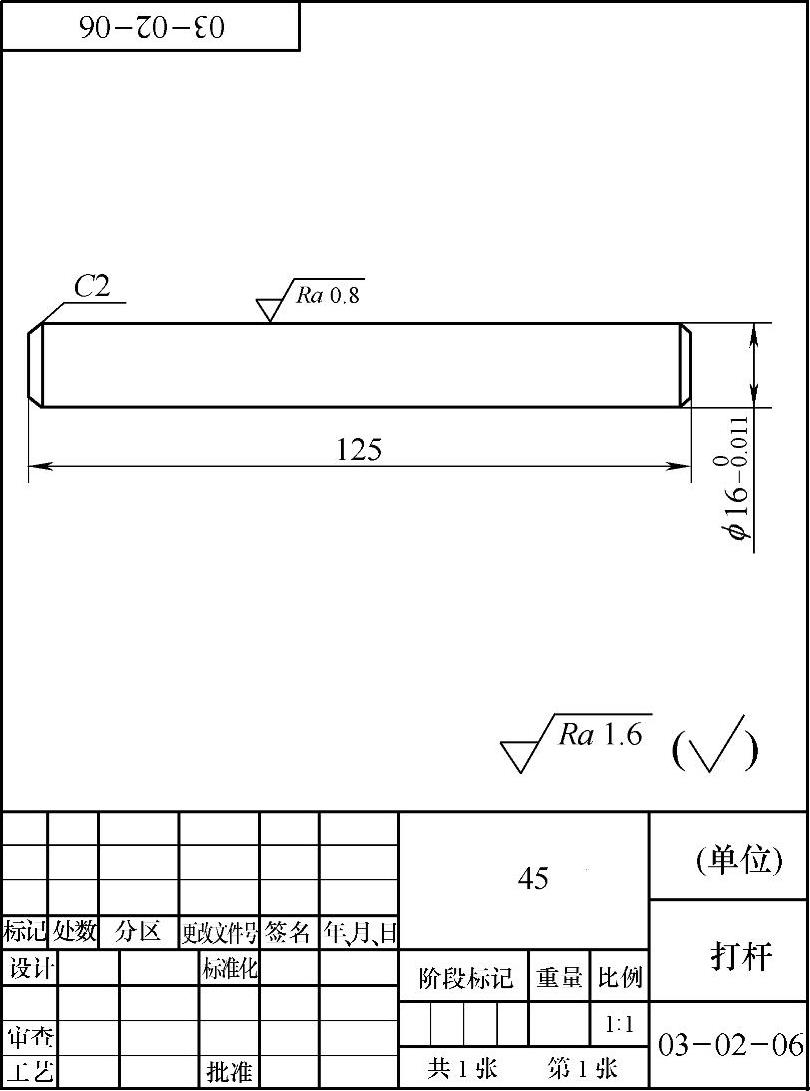

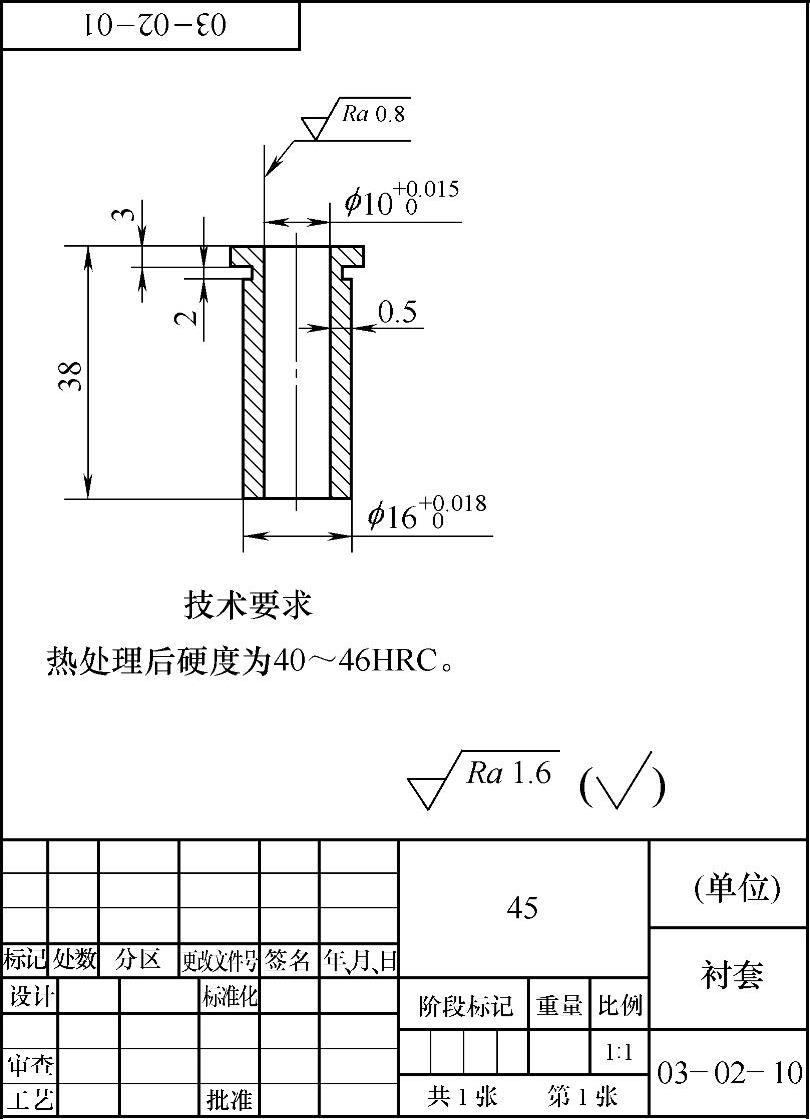

在设计两个相配合的零件时,一般要求容易加工的零件强度(硬度)比较低。在本例中打杆与衬套配合,打杆比衬套容易制造,这两个零件的磨损基本相同,设计时要求打杆的硬度比衬套的硬度低一些,这样衬套相对耐用而打杆相对容易损坏。这种动配合常用H7/h6。打杆如图3-31所示,衬套如图3-32所示。

衬套的退刀槽是为了清除车削加工时产生的圆角,以便衬套能够正确安装。在实际生产中,经常不标注此退刀槽。

推件板如图3-33所示。推件板在拉深凹模(图3-27)内上下运动,其自由度由卸料螺钉限制。不能用冲孔凸模(图3-34)限制,因冲孔凸模太小,强度有限;也不能只用拉深凹模的内壁限制,因为这样不能限制推件板的旋转运动。

冲孔凸模如图3-34所示。对于这种小型凸模,一般采用加凸模保护套的方法来防止凸模的变形,本例中由于凸模的长度较短,所以没有加凸模保护套。

图3-25 压边圈

图3-26 凸凹模

图3-27 拉深凹模

图3-28 垫板

图3-29 垫块

图3-30 推板

图3-31 打杆

图3-32 衬套

图3-33 推件板

图3-34 冲孔凸模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。