聚合物共混物的形态,是聚合物改性研究的一个重要内容。关于共混物形态的研究之所以非常重要,是因为共混物的形态与共混物的性能有密切关系,而共混物的形态又受到共混工艺条件和共混组成等的影响。于是,共混物的形态研究就成为研究共混工艺条件和共混物组分配方与共混物性能关系的重要中间环节。

(一)共混物形态的三种基本类型

由于聚合物共混物是由两种或两种以上的聚合物组成的,故其形态结构是多种多样的,但可分为均相体系、海—岛结构和海—海结构三种基本类型。共混物的形态首先划分为均相体系和两相体系,其中,两相体系又进一步划分为海—岛结构与海—海结构。海—岛结构一相为连续相,另一相为分散相,分散相分散在连续相中,就好像海岛分散在大海中一样;海—海结构两相皆为连续相,互相贯穿。

聚合物对之间的相容性,可以通过聚合物共混物的形态反映出来。完全相容的聚合物共混体系,其共混物可形成均相体系。部分相容和不相容的聚合物,它们的共混物均为两相体系。

在共混物的不同形态结构中,具有海—岛结构的两相体系比均相体系更为重要。正如前所述,两相体系在研究与应用中就比均相体系受到更多的关注与重视。工业应用中最常遇到的是应用熔融共混法得到的具有海—岛结构的两相体系。海—岛结构的两相体系的形态,包括两相之中哪一相为连续相,哪一相为分散相;分散相颗粒分散的均匀性、分散相的粒径及粒径分布;以及两相之间的界面结合情况等,都是形态研究中要涉及的重要内容。

(二)共混物形态的研究

共混物形态的研究方法有很多,可分为两大类:其一是直接观测形态的方法,如电子显微镜法;其二是间接测定的方法,如动态力学性能测定法。迄今,电子显微镜法仍是共混物形态研究中最重要的方法。动态力学性能方法测定的共混物的Tg,为共混物是均相体系或两相体系的重要判据。

(三)分散相分散状况的分析

1.分散相分散状况的分析

聚合物共混物的形态中,海—岛结构两相体系是最常见的聚合物共混物形态之一。在采用显微镜对于共混物形态进行观测和拍照之后,需要对于共混物形态进行进一步的分析和表征。在这里,只讨论海—岛结构两相体系共混物形态的分析与表征。对于海—岛结构两相体系共混物,其形态的表征主要是在于分散相的分散状况,为表征分散相的分散状况,需引入两个术语:均一性与分散度。

均一性是指分散相物料分散的均匀程度,也即分散相浓度的起伏大小,可借助于数理统计的方法进行定量表征。分散度则是指分散相物料的破碎程度,可以用分散相颗粒的平均粒径和粒径分布来表征。图3-6所示为两种共混样品均一性与分散度的对比示意图,可直观地表现出均一性与分散度两个概念的区别。其中,图3-6(a)的分散相粒子的粒径较图3-6(b)中的粒子小,显示出(a)的分散度比(b)细一些。但是从一定的观察尺度来看,(a)的均一性却不如(b)好。由此可见,分散度细的样品,均一性未必就好,反之亦然。除均一性与分散度之外,分散相粒子的粒径分布对共混物的性能也有重要影响,因而也是共混物形态表征的重要指标。

图3-6 两种样品均一性与分散度的对比示意图

为使聚合物共混物具有预期的性能,需要共混物分散相组分的分散具有良好的均一性,分散相的平均粒径和粒径分布也应控制在一定范围之内。如何改善分散相组分分散的均一性以及如何控制分散相的平均粒径和粒径分布,将在本章第五节中介绍。

2.共混物对分散相粒径及粒径分布的要求

鉴于共混物的形态与性能之间有着密切的关系,为了制备出具有预期性能的共混物,就要对共混物的形态做出一定的要求。其中,重要的是对于分散相粒径及粒径分布的要求。

大量研究结果表明,为使海—岛结构两相体系共混物具有预期的性能,其分散相的平均粒径应控制在某一最佳值附近。以弹性体增韧塑料体系为例,在该体系中,弹性体为分散相,塑料为连续相,弹性体颗粒过大或过小都对增韧改性不利。如对于聚烯烃热塑性弹性体POE增韧PP的共混体系,POE为分散相,其最佳平均粒径应控制在1μm左右。当POE分散相颗粒以这一最佳平均粒径分散于PP连续相之中时,共混物可获得良好的增韧效果。

除了平均粒径之外,粒径分布对共混物性能也有重要影响。还是以弹性体增韧塑料的共混体系为例,在这一体系中若弹性体颗粒的粒径分布过宽,体系中就会存在许多过大或过小的弹性体颗粒,而过小的弹性体颗粒几乎不起增韧作用,过大的弹性体颗粒则会对共混物性能产生有害影响。因此,一般来说,应将分散相粒径分布控制在一个较窄的范围之内。

在实际应用中,在共混物形态方面出现的问题往往是分散相粒径过大以及粒径分布过宽。如何减小分散相粒径以及控制其粒径分布,就成为共混改性中经常面临的重要问题。分散相粒径及粒径分布的调控,与共混组分之间的相容性、共混装置的设计以及混合工艺条件等都有关系。

(四)共混物的相界面

共混物的相界面,是指两相(或多相)共混体系相与相之间的交界面。由于共混物中分散相的粒径很小,通常在微米的数量级,因而使共混物这一分散体系具有胶体的某些特征,如具有巨大的比表面积。共混物的相界面的大小,可以用分散相颗粒的比表面积来表征。共混物的相界面对共混物性能有着极为重要的影响,如界面结合的强度,会直接影响共混物的力学性能。

1.共混物相界面

对于相容的聚合物组分,共混物的相界面上会存在一个两相组分相互渗透的过渡层。由此,可将聚合物共混物相界面的形态划分为两个基本模型,如图3-7所示。其中,图3-7(a)所代表的是不相容体系,或相容性很小的体系。在这类体系中,I组分与Ⅱ组分之间没有过渡层。图3-7(b)则代表了两相组分之间具有一定相容性的情况,I组分与Ⅱ组分之间存在一个过渡层。

图3-7 共混物相界面形态的两个基本模型

过渡层的结构示意图如图3-8所示。从宏观整体来看,过渡层的存在正是体现两相之间有限的相容,或者说是部分相容性。另外,从过渡层这个微观局部来看,又存在相互溶解的状态。因此,过渡层的厚度λ主要取决于两聚合物的相容性。相容性差的两聚合物共混时,两相间有非常明显和确定的相界面;两种聚合物相容性好则共混体系中两相的大分子链段的相互扩散程度大,两相过渡层厚度大,相界面较模糊;若两种聚合物完全互溶,则共混体最终形成均相体系,相界面完全消失。

(https://www.xing528.com)

(https://www.xing528.com)

图3-8 过渡层结构示意图

2.相界面效应

在两相共混体系中,由于分散相颗粒的粒径很小(通常为微米数量级),具有很大的比表面积。分散相颗粒的表面,也可看作是两相的相界面。如此量值巨大的相界面,可以产生多种效应。

(1)力的传递效应。在共混材料受到外力作用时,相界面可以起到力的传递效应。如当材料受到外力作用时,作用于连续相的外力会通过相界面传递给分散相;分散相颗粒受力后发生变形,又会通过界面将力传递给连续相。为实现力的传递,要求两相之间具有良好的界面结合。

(2)光学效应。利用两相体系相界面的光学效应,可以制备有特殊光学性能的材料。如将PS与PMMA共混,可以制备具有珍珠光泽的材料。

(3)诱导效应。相界面还具有诱导效应,如诱导结晶。在某些以结晶高聚物为基体的共混体系中,适当的分散相组分可以通过界面效应产生诱导结晶的作用。通过诱导结晶,可形成微小的晶体,避免形成大的球晶,对提高材料的性能具有重要作用。

相界面的效应还有许多,如声学、电学、热学效应等。

3.界面自由能与共混物过程的动态平衡

在相界面的研究中,界面能是一个重要的参数。众所周知,液体具有收缩表面的倾向,也即具有表面张力。聚合物作为一种固体,其表面虽然不能像液体那样自由地改变形状,但固体表面的分子也处于不饱和的力场之中,因而也具有表面自由能。固体表面对于液体的浸润和对气体的吸附,都是固体表面具有表面自由能的证据。

在两相体系的两组分之间,也具有界面自由能。以熔融共混为例,在共混过程中,分散相组分是在外力作用之下逐渐被分散破碎的。当分散相组分破碎时,其比表面积增大,界面能相应增加。反之,若分散相粒子相互碰撞而凝聚,则可使界面能下降。换言之,分散相组分的破碎过程是需在外力作用下进行的,而分散相粒子的凝聚则是可以自发进行的。因此,在共混过程中,就同时存在着破碎与凝聚这样两个互逆的过程,如图3-9所示。

图3-9 破碎与凝聚过程示意图

在共混过程初期,破碎过程占主导地位。随着破碎过程的进行,分散相粒子粒径变小,粒子的数量增多,粒子之间相互碰撞而发生凝聚的概率就会增加,导致凝聚过程的速度增加。当凝聚过程与破碎过程的速度相等时,就可以达到一个动态平衡。在达到动态平衡时,分散相粒子的粒径也达到一个平衡值,这一平衡值称为平衡粒径。平衡粒径是共混理论中的一个重要概念。

共混物两相之间的表面自由能,与共混过程及共混物的形态都有关系。但受到研究方法的制约,直接研究共混物两相之间的界面自由能尚有困难。因而,主要采用研究单一共混组分表面自由能的方法,进行间接的研究。

4.聚合物表面自由能的测定

共混物两相之间的表面自由能,与共混过程及共混物的形态都有关系。但受到研究方法的制约,直接研究共混物两相之间的界面自由能尚有困难。因而,主要采用了研究单一共混组分表面自由能的方法,进行间接的研究。

聚合物的表面自由能与聚合物之间的相容性有一定关系,测定聚合物的表面自由能数据,对研究聚合物之间的相容性具有一定意义。两种聚合物若表面自由能相近时,在共混过程中,两种聚合物熔体之间就易于形成一种类似于相互浸润情况,进而,两种聚合物的链段就会倾向于在界面处相互扩散。这不仅有利于一种聚合物在另一种聚合物中的分散,而且可使共混物具有良好的界面结合。此外,表面自由能的测定在聚合物填充体系、聚合物基复合材料的研究中也有重要作用。在聚合物的黏合与涂覆中,表面自由能也是重要的参数。以黏合为例,良好的黏合的前提是黏合剂要在聚合物表面浸润,这就与聚合物的表面自由能有关。

聚合物表面自由能数据的测定,主要采用接触角法。接触角法是测定固体表面自由能的常用方法,因而也是测定聚合物表面自由能的主要方法。

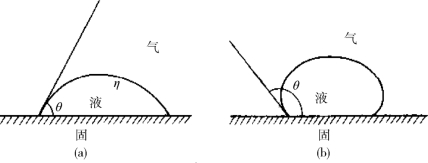

采用接触法测定聚合物表面自由能,需先将聚合物制成平板状样品,然后采用接触角法测定仪进行测定。基本原理是在样品表面滴上一滴特定的液体,如图3-10所示,测定接触角θ。在图中所示的固相(聚合物)、液相(液滴)和气相(空气),作气液界面切线,此切线与固液交界线的交角,即接触角θ。

接触角θ的大小,可反映固体与液体相互浸润的情况。若θ<90°,如图3-10(a)所示,则表明浸润良好,或称固体亲液;若θ>90°,如图3-10(b)所示,则表明浸润不良,或称固体憎液。

著名的杨(Young)氏公式可反映出接触角θ与固体表面自由能的关系:

![]()

图3-10 接触角θ示意图

式中:γl——所选用液体的表面张力;

γs——固体(聚合物)的表面自由能;

γsl——液—固界面张力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。