(一)智能水凝胶纤维的制备

1.pH值响应

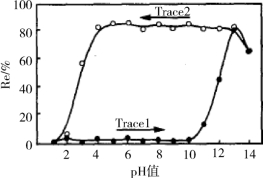

焦明立、顾利霞等将聚丙烯腈和大豆分离蛋白(SPI)在NaOH水溶液中进行PAN碱解,并在含有交联剂戊二醛(φ=0.01)和催化剂硫酸(φ=0.01)的饱和Na2SO4凝固浴中,于室温下纺丝凝固、交联,制备水解聚丙烯腈(HPAN)/SPI水凝胶纤维。在环境pH值变化的条件下,水凝胶纤维出现随pH值响应滞后环,如图5-7所示。随环境pH值从1.0到14.0变化,经去离子水溶胀的凝胶纤维在pH值由10.0增大至13.0过程中突然伸长并达到最大值,并随pH增加而有所回缩(如Trace1所示)。而在pH值由14.0降到1.0的逆向变化过程中,凝胶纤维在pH值由14.0减小到13.0时再次伸长,并保持此长度到pH=4.0,在pH=1.0时纤维又再收缩到初始长度(Trace2),即在整个pH值响应过程中,酸性条件下的响应性比碱中快,同时具有较好的可逆溶胀/收缩性能。

图5-7 HPAN/SPI水凝胶纤维的pH值响应平衡溶胀率(mHPAN/mSPI=6/4)

2.电刺激响应

水凝胶纤维在化学机械系统(如人工肌肉)有较广的应用前景。焦明立等对水解聚丙烯腈/大豆分离蛋白凝胶纤维电刺激性能研究发现,在电解质溶液中,非接触直流电场作用下,HPAN/SPI水凝胶纤维具有电流刺激—响应性,表现为凝胶纤维弯曲现象。随着凝胶网络中—COON含量增加,纤维的弯曲度呈阶段性增加,较高的聚丙烯腈含量使这种变化更为明显。HPAN/SPI水凝胶中交联度、离子强度和pH值的变化使得弯曲先增大后减小。

(二)阻燃聚丙烯腈纤维

聚丙烯腈纤维具有不完整准晶态结构,纤维的热稳定性能较差,属于易燃性纤维,极限氧指数(LOI)仅约为18%,在合成纤维中最低,在空气中热氧化裂解会生成丙烯腈、HCN、乙腈、氨和水等热解产物以及可燃性气体(如CO及CH4、C2H6等低级烃类)。提高聚丙烯腈纤维的阻燃性,可通过如下四种途径实现:

1.大分子改性

在大分子主链中引入阻燃结构单元,如采用含氯、溴或磷化合物等阻燃性单体:氯乙烯、偏二氯乙烯、溴乙烯、二溴乙烯、三卤苯氧基甲基丙烯酸酯;带乙烯基的磷酸酯,如烯丙基膦酸烷基酯、双(β-氯乙基)乙烯基膦酸酯、磷酸单烯丙基二烷基酯、二烷基-2-卤代烯丙基磷酸酯、α-苯乙烯膦酸二丁酯等。偏二氯乙烯较常采用,可通过水相聚合制得改性原料。例如,Kanegafuchi化学公司采用聚丙烯腈—氯乙烯—偏氯乙烯—乙烯基磺酸钠多元共聚物,所制得阻燃聚丙烯腈纤维的极限氧指数(LOI)值可达32.2%。

2.采用共混纺丝技术

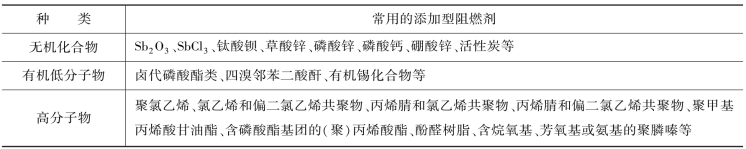

通过共混纺丝,在纤维成型过程中引入具有阻燃性能的第二组分。如将聚氯乙烯、聚偏二氯乙烯等阻燃性高聚物与聚丙烯腈原液共混纺丝,或是采用含有磷、溴、氯等元素的化合物共用构成复配型阻燃剂。采用共混纺丝技术制备阻燃聚丙烯腈纤维一般要求阻燃剂颗粒细,与聚丙烯腈基体相容性好,在聚合物纺丝原液中分散均匀,同时阻燃剂不溶于凝固浴和水。因此,阻燃剂的选择难度较大,常用添加型阻燃剂如表5-20所示。

表5-20 常用添加型阻燃剂

目前已工业化的共混阻燃聚丙烯腈纤维品种很少。卤素阻燃改性中卤素的含量一般为25%~34%。含卤阻燃剂具有良好的阻燃效果,但是含卤的阻燃材料在燃烧时易放出有刺激性和腐蚀性,甚至毒性的卤化氢等气体。另外,因卤系阻燃剂常与锑氧化物配合使用,含这种体系的阻燃材料燃烧时常会释放出大量的烟气。这些气体和烟均会构成二次危害,因此卤素阻燃剂尚存在明显的不足。

许多研究表明,磷系阻燃剂在PAN中具有固相成炭和质量保留特性以及部分气相阻燃机能,它不仅能降低阻燃PAN燃烧时的热释放速率,同时也降低腐蚀性或毒性气体以及烟的释放量,因此可克服卤系阻燃剂的部分缺点。

通常,也可采用不同添加型阻燃剂配合使用的方式获得协同增效的改性目的。例如,采用适宜的含溴化合物/Sb2O3阻燃体系、含磷化合物/含氮化合物阻燃体系、含溴和氮化合物/Sb2O3阻燃体系等。活性炭可以同时获得阻燃和吸附双功效。

3.热氧化法

该法随着碳纤维发展而兴起,是一种制取高阻燃聚丙烯腈纤维的新方法。通常以制取碳纤维用的特殊聚丙烯腈纤维为原丝,使其在张力下连续通过200~300℃的空气氧化炉,停留时间为几十分钟到几小时,利用高温和空气中氧的作用,使聚丙烯腈大分子中氰基环化、氧化及脱氢等反应,进而形成一种梯形结构。当纤维密度达到既定的指标要求(1.38~1.40g/cm3)时,即制成聚丙烯腈氧化纤维,俗称聚丙烯腈预氧化纤维(PANOF)。

热氧化法中所选用的聚丙烯腈纤维原丝,一般是由DMSO(二甲基亚砜)法纺制的一元或二元共聚体,其晶粒大且完整,取向度高,结构致密,因此热性能与机械性能都比NaSCN法的原丝要好。聚丙烯腈氧化纤维的最大特点是耐焰、耐化学试剂,具有自熄性,LOI值可高达55%~62%。其高温热处理后的强度保持率也最高。它在火焰中不熔、不软化、不生成熔滴,也不收缩,直至炭化后仍能保持原来的形状。如日本产PANOF的断裂强力为2.4cN,断裂伸长1.67mm,初始模量9.5cN/dtex,体积比电阻1.93×1010Ω·cm,质量比电阻2.63×1010Ω·g/cm2,回潮率6.23%。

4.后整理法

后整理法即对凝胶丝和纤维的分子链进行化学改性,或对纤维和织物进行表面阻燃涂覆。分子链的化学改性包括—CN基的羧化、羧基的盐化、分子链的交联或环化、分子链接枝上阻燃元素或基团等。表面涂覆整理是较早使用,也是最方便的阻燃改性方法。例如,用脲甲醛和溴化铵的水溶液、羟甲基化的三聚氰胺羟胺盐等做阻燃剂对PAN纤维或织物进行表面涂覆。表面涂敷对阻燃剂的要求不高,成本低、见效快,但阻燃效果不耐久,改性织物的手感差,部分阻燃剂还有一定毒性,对皮肤有刺激作用,因而限制了该法的普遍应用。

(三)抗静电

普通聚丙烯腈纤维在标准状态下的电阻率为1013Ω·cm,为降低聚丙烯腈纤维的静电积聚效应,制取抗静电聚丙烯腈纤维,常采用如下措施:

1.大分子改性

把亲水性化合物通过共聚引入聚合体中,制成高吸湿纤维是聚丙烯腈纤维抗静电改性的方法之一。如将丙烯酸甲酯用聚氧乙烯改性后再与丙烯腈共聚;将丙烯腈与不饱和酰胺的N-羟甲基化合物和CH2==CR1COO(CH2CH2O)nR2构成的混合物共聚;将PAN与PEO、聚亚烷基衍生物、N-乙烯基吡咯烷酮甲基丙烯酸缩水甘油酯共聚或N-羟乙基甲基丙烯酰胺共聚。通过共聚在改善纤维吸湿、抗静电的同时,还能提高纤维的染色性能。

2.分子主链侧基反应

该类反应主要针对聚丙烯腈大分子中的氰基(—CN),例如,将聚丙烯腈纤维用含有2%的氢氧化钠的DMF溶液处理,使纤维表面的氰基转变为羧基,从而提高纤维的吸湿性也是改善纤维的抗静电性的有效途径。

3.在纺丝中将导电或抗静电物质引入纤维基体中

对于抗静电聚丙烯腈纤维而言,在纺丝中将导电或抗静电物质引入纤维基体中可以通过两种途径实现:一是通常所采用的共混纺丝法,即在纺丝原液中混入少量炭黑或金属氧化物等导电性物质,从而实现抗静电改性目的。所添加的改性组分具有与前述阻燃改性相同的性能要求。如将针状氧化锌晶须表面处理后,在纺丝原液的制备中加入,采用共混纺丝的技术制备抗静电PAN纤维,当其添加量为1%时,所得改性纤维的体积比电阻可降到10×1010Ω·cm。

此外,也可将具有吸湿性能的表面活性剂直接加入纺丝原液,制备永久性的抗静电聚丙烯腈纤维。如将聚氧乙烯化的直链醇硫酸钠盐阴离子表面活性剂加入三元共聚聚丙烯腈纤维纺丝液中,其中三元共聚物的配比为丙烯腈:丙烯酸甲酯:甲基丙烯磺酸钠为94∶5∶1(质量比),溶剂采用二甲基甲酰胺,溶液浓度为27%,在此纺丝液中加入相对于聚丙烯腈的10%(质量分数)的聚氧乙烯化十八硫酸酯钠盐,采用常规方法纺丝,即可制得在23℃下体积比电阻为3×102Ω·cm的抗静电聚丙烯腈纤维。

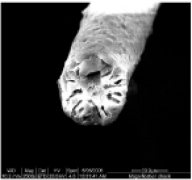

在纺丝中将导电或抗静电物质引入纤维基体中的方法是在纤维凝固过程中实现。它利用了聚丙烯腈纺丝中,聚丙烯腈纤维初生纤维结构疏松的特性,其表面存在大量直径为几百纳米到几个微米的微孔,如图5-8所示。

图5-8 初生聚丙烯腈纤维凝固浴中截面扫描电镜照片

选用纳米二氧化锑掺杂二氧化锡(ATO)N-型半导体粉末、针状氧化锌等,经过有效的表面改性处理,配制稳定性良好的无机粉体悬浮液,并将其放置在纺丝生产线上的预热浴中。悬浮液中所有的颗粒,无论粒度大小,都受到液体分子热运动的无序碰撞而发生扩散位移。由于无机粉体在纤维和预热浴中存在的浓度差,这些无机微粒通过分布在纤维表面及内部的空洞向初生纤维内部扩散而进入纤维表层,并经过拉伸、干燥致密化,众多微孔变细融合而进入纤维内部的无机颗粒密封在纤维内部,并沿纤维轴向取向永久性地保留在纤维表层,实现改善PAN纤维抗静电性能的目的。例如,当悬浮液中ATO质量分数为5%时,所得抗静电聚丙烯腈纤维的电阻率为7.14×108Ω·cm(水洗前)和7.13×108Ω·cm(水洗后)。晶须的改性效果与其结构相关,研磨后单针状氧化锌晶须相对于未经过研磨的四针状氧化锌晶须的改性效果更为显著,在相同添加量情况下,改性聚丙烯腈纤维体积比电阻可降到4.1×108Ω·cm。

4.复合纺丝技术

复合纺丝是制备功能化纤维的有效途径。如日本东丽以含炭黑的聚合物为岛,PAN为海制备海岛型导电纤维SA-7;1992年钟纺以含15%炭黑的聚氨酯为芯,以丙烯腈—甲基丙烯酸—甲基丙烯磺酸钠共聚物为皮,制备导电聚丙烯腈纤维,其体积比电阻达到2.3×103Ω·cm;为改善导电纤维的色泽,1993年钟纺株式会社推出含50%钛酸钾微纤(平均直径0.5μm,平均长度12μm)的聚氨酯为芯,丙烯腈—甲基丙烯酸—甲基丙烯磺酸钠共聚物为皮层的白色聚丙烯腈导电纤维,其体积比电阻达到3.7×103Ω·cm;随后,进一步推出的以含覆银钛酸钾微纤的丙烯腈纤维为芯,所得导电纤维的体积比电阻达到1.5Ω·cm。

(四)抗菌聚丙烯腈纤维

制备抗菌聚丙烯腈纤维适用的抗菌剂如表5-21所示。

表5-21 抗菌聚丙烯腈纤维使用抗菌剂种类

其改性方法可通过共聚方式将某些可反应的抗菌基团引入大分子中,或将抗菌剂共混加入纺前原液中,也可在制成纤维或织物后进行抗菌处理。

例如,新型广谱抗菌消臭聚丙烯腈纤维是利用聚丙烯腈纤维上活泼的氰基和水合肼首先发生氨基腙化结构化,再进一步使其在碱性环境中水解,所制备的抗菌功能纤维含有氮、氧、杂环等多种功能团结构,这些多官能团可协同地提高抗菌材料对不同种类细菌的抗菌活性和选择性。也可共混具有抗菌功能结构的改性丙烯腈共聚物,制备抗菌聚丙烯腈纤维,例如通过水相沉淀聚合制备3-烯丙基-5,5-二甲基己内酰脲—丙烯腈共聚物,以硫氰酸钠水溶液为纺丝原液溶剂,采用两步法制得聚丙烯腈共混纤维,当共聚物含量为10%(质量分数)时,共混纤维经氯漂后,对大肠杆菌的杀灭率可达97.5%。

Cu2+、Ag+、Zn2+、卤素和卤化物、卤代烷烃可在一定条件下与PAN大分子链以化学键相连,形成PAN—抗菌结构复合物。如纤维用水合肼处理,使其具有一定的关联度,然后用NaOH水溶液进行水解处理,在丙烯腈聚合物的大分子上带上一定量的—COOH基团,再用AgNO3水溶液进行处理,将羧基转变成银盐,便可获得抗菌纤维。

另外,在聚丙烯腈的大分子链上引入磺酸或磺酸盐基团和羧酸基团或乙烯酰胺基团,也可实现其与金属离子的进一步反应,形成金属盐或金属离子的复合物;或在聚丙烯腈的分子链中引入含叔氮的单元,经卤代烷烃处理后,使纤维带有季铵盐基团,从而具有抗菌活性。同时,在聚丙烯腈中直接引入一定量的磺酸基团后,纺丝得到的纤维也具有抗菌性能。上述改性抗菌基团是以化学键牢固地结合在纤维表面上,因此该种改性纤维属非溶出型抗菌消臭功能纤维,故具有持久的抗菌消臭效果。

(五)吸附分离功能纤维

离子交换纤维具有丰富的离子交换基团,可与水溶液中的各种离子以及酸碱性气体反应。由于纤维直径小,因此离子交换纤维的吸附和洗脱速度比树脂快好几倍;纤维本身有一定的弹性,应用形式灵活,可以制成线、非织造布等多种形式。因此,离子交换纤维在废水、污水及废气处理、空气净化、回收稀有金属等环境保护和资源回收领域具有良好的应用前景。离子交换纤维一般包括阴离子、阳离子和螯合型交换纤维。

1.螯合型离子交换纤维

螯合型交换纤维是一类多配位型聚合物,能与阳离子形成螯合物,是近年来发展起来的一种新型离子交换纤维。聚丙烯腈纤维是制备螯合型交换纤维的一种重要基材。聚丙烯腈螯合纤维一般采用纤维化学反应处理的方法制备,所采用的螯合基团包括:氨基膦酸,酰胺腙、丙烯酰基氨基脲、氨基咪唑、羧基、丙烯酰肼、氨基硫脲、p-氨基苯基磺酰胺、咪唑啉等。

聚丙烯腈化合物是类羰基化合物,氰基可与各种含有自由电子的路易斯碱发生亲核加成反应。将其与羟胺试剂通过化学反应,氰基转变为偕胺肟基团,随后可将纤维改性成对金属离子具有螯合作用的螯合纤维。例如,通过聚丙烯腈与水合肼交联,再经胺化、磷酸化可制得含有P、O、N的多配位基螯合纤维,它可对多种离子进行吸附。

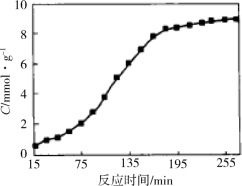

偕胺肟化反应具有时间依赖性,类似于反S形曲线,如图5-9所示。这与体系中纤维的溶胀、羟胺分子与纤维中氰基的反应概率以及反应所生成的偕胺肟结构的空间位阻效应密切相关。

图5-9 纤维偕胺肟基含量与反应时间的关系

(纤维、盐酸羟胺和碳酸钠摩尔比为1∶1∶0.5,温度70℃,浴比1∶50)(https://www.xing528.com)

螯合纤维对Cu2+吸附的最佳pH值为3.0,在酸性环境中胺易于与H+结合,使其与Cu2+结合的能力下降,而当pH>3.5时,纤维变性部分溶解或变为糊状,从而造成纤维损失和纤维与溶液分离不便。

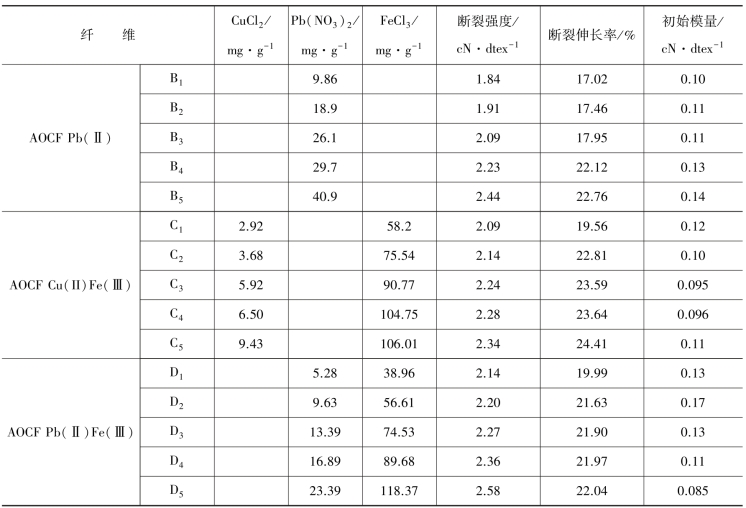

聚丙烯腈纤维(PAN)经NH4OH反应制成偕胺肟纤维后,再先后与Cu2+、Fe3+或Pb2+、Fe3+反应,可制得偕胺肟双金属配合物纤维AOCF—Cu(Ⅱ)Fe(Ⅲ)和AOCF—Pb(Ⅱ)Fe(Ⅲ),其力学性能如表5-22所示。

表5-22 偕胺肟单金属、双金属配合物纤维的力学性能

续表

2.弱碱性离子交换纤维

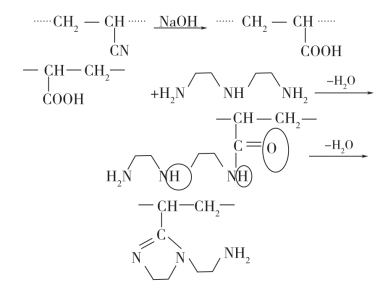

弱碱性离子交换纤维化学稳定性好、交换容量高、再生容易,聚丙烯腈是常用的原料之一。将聚丙烯腈纤维在NaOH中进行水解预处理后,采用二乙烯三胺和乙二醇进行胺化和咪化,制备一种含有氨基、咪唑基的弱碱性聚丙烯腈改性离子交换纤维,可吸附酸性杂质,用作空气中HCl、HF、H2S、CO2等酸性气体的吸附。其反应机理如下所示:

也可采用交联的方式,使氰基得到部分消除。例如以聚丙烯腈纤维为原料,以水合肼适度交联后,乙二胺胺化,经稀盐酸、氨水浸泡处理后制得弱碱性,交换容量为0.5~6.0mmol/g的离子交换纤维。

用含有偕胺肟基的螯合纤维制备阴离子交换纤维时,交换纤维对阴离子的交换能力随处理液浓度的增加而提高,且存在一个极大值,随处理时间的提高离子交换纤维的交换能力提高并趋于平衡。

3.弱酸性阳离子交换纤维

弱酸性阳离子纤维制备可通过腈基水解后生成羧基,并采用二乙烯三胺、硫酸肼为交联剂交联处理而获得。经红外光谱研究表明,交联反应发生在羧基上,形成双酰胺交联。采用硫酸肼为交联剂,以硫酸肼/氢氧化钠(1∶0.8)混合液,于95~105℃使聚丙烯腈纤维反应3~4.5h,可得交换容量为5~8.4mmol/g的改性纤维。

以聚丙烯腈纤维为基体制备的弱酸阳离子交换纤维对于空气净化有明显的效果。例如,弱酸阳离子交换纤维(钠型)可净化气体中的HCl,取2g纤维(交换容量7.5mmol/g),2g树脂(交换容量8.4mmol/g),HCl完全穿透时纤维平均交换容量为9.11mmol/g,吸附率达121%,树脂平均交换容量为8.27mmol/g,吸附率98%。每克纤维吸附HCl 208mg,每克树脂只吸附HCl 189mg,数据表明在所实验的范围内,纤维的吸附性能优于树脂。

4.弱酸弱碱两性纤维

采用二乙烯三胺为交联剂,以二乙烯三氨/氢氧化钠反应液处理聚丙烯腈纤维制取弱酸性阳离子交换纤维,在交联—水解同时反应的阶段,交联剂上除形成双酰氨基外,还带有氨基,是阴离子交换基团。因此通过调整二乙烯三胺/氢氧化钠比例,优化反应条件,可得阴、阳两性离子交换纤维。

(六)服用亲和性改善的聚丙烯腈纤维

将丙烯腈(AN)为主的聚合物与丝蛋白共混或接枝的改性是改善PAN纤维服用亲和性的有效途径之一。如日本东洋纺织公司的酪素蛋白改性聚丙烯腈纤维(Chinon纤维)、猪毛α-蛋白改性聚丙烯腈纤维、蚕丝蛋白改性聚丙烯腈纤维等。为了改善聚丙烯腈与皮肤的亲和性,也可以采用共混大豆蛋白的方式实现。

丝素(SF)纤维具有极好的光泽、柔滑的手感和优异的吸湿性,用其可改善PAN均聚物染色亲和力低、舒适性差、吸湿性差的不足。可用的合成方法主要可分为以下两种:将SF和AN聚合物共混,将AN接枝到SF上。这些聚合物的黏结性差,而且机械性能比PAN均聚物差。因此,通过控制AN与丝蛋白肽(SFP)的乙烯基共聚反应,合成制备一种新的含丝蛋白的丙烯腈聚合物是更为有效的改性途径。如将SFP和AN在60%(质量分数)ZnCl2溶液中,以过硫酸铵为引发剂,Cu(Ⅱ)和Fe(Ⅱ)为链转移剂,进行乙烯基共聚反应,可制得丙烯腈—丝蛋白肽共聚物,共聚物中SFP的摩尔分数比共聚反应中SFP的投料分数要高,这主要是SFP部分产生的位阻所引起的。从吸湿性能与共聚反应中SFP单体原料比的关系可见,随SFP单体原料比的增加,共聚物的吸湿性能提高。值得注意的是,在SFP原料比相同的情况下,改性共聚物纤维的吸湿性能比共聚物粉末的吸湿性能好,这可以解释为纤维表面积很大,且SFP能覆盖在纤维表面,从而明显地改善其吸湿性能。

(七)亲水化改性

聚丙烯腈纤维亲水化改性主要体现在如下几个方面。

1.大分子主链结构的亲水化

大分子结构亲水化方法即通过共聚的途径,在大分子的基本结构中引进大量亲水性基团。这种方法的立足点是同时提高纤维的吸湿性和吸水性。对于聚丙烯腈纤维,只要在共聚时引进丙烯酸、乙烯基吡啶和二羰基吡咯化合物等亲水性单体,就可以得到吸湿性较好的聚丙烯腈纤维;也可以采用增加丙烯腈共聚物中第二单体丙烯酸甲酯含量的办法,因为这种聚合物纤维经过碱处理,酯基极易被水解成酸,最终达到在聚丙烯腈大分子中引入羧基的目的。改变聚丙烯腈纤维大分子结构的另外一条途径是通过化学试剂处理的办法,使纤维中的一部分氰基转化为其他亲水性基团。

2.与亲水性物质接枝共聚

利用纤维与亲水性物质进行接枝共聚的方法,同样可以达到增大纤维中亲水性基团的目的,其工艺可行性要比大分子结构亲水化的方法简单、容易。聚丙烯腈可以与甲基丙烯酸等亲水性单体、聚乙烯醇接枝共聚,通过在大分子中增大亲水性基团的比例,实现改善吸湿性的目的。丙烯腈与天然蛋白通过接枝共聚制得亲水改性聚丙烯腈纤维是又一成功的范例。除了丙烯腈与天然蛋白的接枝共聚之外,一般认为,与亲水性物质接枝共聚法和大分子结构亲水化的方法相类似,均不够理想。因为被接枝的亲水性物质接枝量较少,纤维吸湿性改善不明显。若接枝数量足以满足对吸湿性的要求,往往有使纤维丧失一些优良性质,如染色坚牢度下降,手感硬化等。亲水性物质接枝的数量需控制在一定范围内。

在接枝改性聚丙烯腈纤维以提高纤维亲水性的改性中,溶胀剂对改性纤维的吸湿率有较为明显的影响,如图5-10所示。

图5-10 不同溶胀剂对吸湿率的影响

1—DMF 2—氯苯 3—DMSO 4—DMF 5—NaSCN

氯苯的溶解度参数与聚丙烯腈纤维相近,它可以提供必需的化学能,打破高分子间的结合力,并允许分子链移动。

引发剂的选择也十分重要。在一定范围内,吸湿率随着引发剂浓度的增加而提高,这是因为随引发剂产生初级自由基的数量增加,聚丙烯腈纤维大分子链上亚甲基被活化的概率增大,活化点增多,引入的亲水性基团羧基数目增多,因而吸湿性提高。不同引发剂用量在2.0~3.5g/L时吸湿率达到最大,但随着引发剂用量的进一步增加,吸湿率反而下降,如图5-11所示。

图5-11 不同引发剂对吸湿率的影响

1—BPO 2—H2O23—过硫酸铵 4—AIBN

3.纤维表面的亲水处理

合成纤维表面亲水处理,可以是对纤维进行表面处理,也可以是对合成纤维织物进行表面处理,其实质是在纤维表面覆上一层亲水性化合物(也称亲水整理剂,如聚乙烯醇),从而达到改变纤维表面亲水性的目的。这种方法的生产工艺比前两种方法更简单。目前,表面亲水整理向吸水耐久性好的多功能方向发展。纤维或织物亲水整理的工艺一般有浸渍法和浸轧法。

4.物理改性方法

(1)与亲水性物质共混或复合。聚丙烯腈纤维中常用的亲水性改性添加剂主要是亲水性高聚物,也有一些是具有亲水性基团的低分子化合物。将聚丙烯酰胺和聚丙烯腈共混制得高吸湿性聚丙烯腈纤维。采用丙烯酸和丙烯腈的共聚物与聚丙烯腈共混纺丝的方法,纺制丙烯酸改性聚丙烯腈纤维时,随共混纺丝所采用丙烯酸共聚物中丙烯酸共聚比的增加,改性聚丙烯腈纤维断裂强度有所下降,吸湿性和保水性则不断提高;采用低温干燥致密化和较低的总拉伸倍数,有利于提高改性纤维的吸湿和保水性能;随着线密度的增大,改性聚丙烯腈纤维的回潮率和保水率逐渐减小。

复合纤维也属于共混纤维的范畴,可采用能用酸性染料染色的丙烯腈共聚体作皮层,用含羧基的丙烯腈共聚物作芯层,纺制中空复合纤维,该纤维的保水率可达30%;也可采用含有聚乙烯吡咯烷酮的丙烯腈类聚合物,芯层为丙烯腈聚合物,其中皮芯比例为(10~90)∶(90~10),皮层中聚乙烯吡咯烷酮的含量为2%~3%(相对于纤维而言),所得纤维的吸湿差ΔMR为2%~5%(30℃,相对湿度90%;20℃,相对湿度65%)。

明胶也常用于改善聚丙烯腈的亲水性,利用明胶与聚丙烯腈的相分离,在改性聚丙烯腈纤维表面形成许多沟槽,由于这些沟槽和明胶的亲水性,可使改性聚丙烯腈纤维回潮率和保水率得到改善。

利用蛋白质的亲水性来改善聚丙烯腈纤维的吸湿和保水性能,是提高聚丙烯腈纤维服用舒适性的一种途径。采用黄豆蛋白含量为33%的改性黄豆蛋白溶液与常规聚丙烯腈原液共混纺丝,当黄豆蛋白含量为10%时,可以获得强度为2.75cN/dtex,伸长为25.4%,回潮率和保水率分别为1.7%和8.3%的黄豆蛋白改性聚丙烯腈纤维。

(2)微孔法。微孔法有三种:一是指将水溶性化合物浸渗到初生纤维的微孔洞中去,待纤维干燥之后再溶出水溶性化合物;二是在纤维干燥之前先用水蒸气处理,消除纤维内应力之后再将其干燥;三是采用低温干燥法。微孔化提高纤维的吸湿、保水性主要是利用毛细管吸附作用而实现。例如,改善聚丙烯腈纤维吸湿性常采用的碱减量法对聚丙烯腈纤维进行表面处理,会使纤维表面粗糙化,形成沟槽结构,以增强其吸水效果。同时纤维结构中的氰基与酯基在一定浓度的碱液作用下,水解生成对水分子有很强亲和力的—COOH、—COONa等亲水基团,也对改善聚丙烯腈纤维的吸湿性能起重要作用。适当地控制水解温度、水解时间及碱浓度,可以防止纤维的强度和伸长被过度破坏。

(3)纤维表面异形化和粗糙化。在纤维物理改性方法中,截面的异形化及表面的粗糙化对于提高纤维亲水性是十分简单而行之有效的方法,纤维表面越粗糙,其亲水性就越好。表面粗糙化也是改善亲水性的一种方法。但是该种方法对采用湿法纺丝纤维则不太容易实现,需要在纤维成型中使用特殊的非溶剂/溶剂复合体系。

例如,纺丝溶剂(如二甲基甲酰胺)必须先用中等沉降能力的非溶剂混合。聚合物的K值应该在80左右,悬浮液的理想浓度应为28%~33%(质量分数)。具有适中沉淀能力的非溶剂,包括固体和液体两种,例如单取代和多取代烷基醚和烷基酯、多元醇(如丙三醇、二甘醇、三甘醇和四甘醇)。另外,还可使用高沸点的醇(如2-乙基环己醇)。非溶剂使用量一般为5%~50%(以溶剂和固含量计算)。使用的非溶剂比例越大,纤维的亲水性越好,保水值能达到100%~150%(用DIN53814测得)。

(八)腈氯纶

腈氯纶为一种改性聚丙烯腈纤维,其丙烯腈含量为40%~60%,相应氯乙烯或偏二氯乙烯含量则为60%~40%。这种含大量第二组分的丙烯腈共聚物,通常以丙酮或乙腈为溶剂配制成纺丝原液,经湿法或干法纺丝而制成纤维。

丙烯腈—氯乙烯的共聚是采用氧化还原系统作为引发剂(过硫酸钾/亚硫酸氢钠或亚硫酸钠/二氧化硫等),聚合温度为50℃,压力为500~800kPa,反应在不断搅拌下进行,经6~8h聚合而成共聚物。由于丙烯腈参与聚合反应的速度较氯乙烯快,因此,欲制得组成均匀恒定的共聚物,氯乙烯单体的用量必须较共聚物组成中应有的含量高。例如聚合刚开始时,丙烯腈、氯乙烯的配比控制为7∶93,聚合过程中不断加入丙烯腈使共聚期间单体的比例为18∶82,才能得到符合要求的共聚物组成。

丙烯腈与氯乙烯的共聚合反应可以按不同的方法进行,但是适合于制造纤维的共聚物,以使用乳液聚合法为宜。共聚过程宜采用具有阳离子活性的助剂作为乳化剂(如月桂醇、磺酸盐或十二烷基硫酸钠等),它对介质的分散度有一定的影响,同时可阻止聚合系统过早变稠。此外,具有表面活性的助剂能促进胶束的形成,从而有助于聚合物分子链的增长。因此在聚合物体系中,改变乳化剂的浓度,会影响胶乳粒子的大小和分布,从而影响共聚物的分子量和聚合率。一般乳化剂的浓度最好控制在8g/L左右。

腈氯纶的性能介于聚丙烯腈与聚氯乙烯之间,具有质轻、保暖、耐气候、耐化学药品性好的特点,并有一定防火阻燃性,其极限氧指数可以达到26%~34%。

腈氯纶水解后SEM照片如图5-12所示。其中微孔提供了吸附和交换的区域,因此,腈氯纶在离子吸附方面也具有应用价值。

图5-12 腈氯纶水解后截面SEM照片

在腈氯纶纺丝成纤过程中,可加入活性炭(质量分数为0~26.6%),可制得具有一定的吸附性能,同时纤维耐热性能提高的改性纤维。如采用水合肼控制预交联过程,通过碱性水解制得羧酸钠型离子交换吸附纤维,在染料亚甲基蓝和重金属Pb2+混合共存的条件下,该纤维对亚甲基蓝和Pb2+的吸附量可分别达到9.5mg/g和487.8mg/g;活性炭对亚甲基蓝的物理吸附与改性纤维对Pb2+的离子交换过程同时发生,且离子交换的发生对物理吸附的影响较大;随着温度的升高,纤维的物理吸附能力增强,而对Pb2+的离子交换性能的影响不大;pH值为中性条件时,纤维对Pb2+和亚甲基蓝的吸附量均达到最大。

在腈氯纶的纺丝成型时,引入一定的紫外吸收剂,也可制备具有抗紫外、阻燃双功能的改性聚丙烯腈纤维产品。

腈氯纶适于制作人造毛皮和绒毛织物。例如,地毯、绒毯、床上用品、大衣衬里、领子、防寒衣、拖鞋等。由于腈氯纶具有阻燃性,可作为窗帘、椅子罩面、儿童睡衣等的阻隔用品。腈氯纶树脂还可用于制造电池隔板。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。