通过实践证明,麻花钻的切削部分存在以下几个问题:

1)大直径钻头横刃较长,横刃前角为负值。因此在切削过程中,横刃处于挤刮状态,使进给力增大。据试验,钻削时50%的进给力和15%的转矩是由横刃产生的。横刃长了,定心作用不良,使钻头容易发生抖动。

2)主切削刃上各点的前角大小不一样,使切削性能不同。靠近钻心处的前角是一个很大的负值,切削条件很差,处于刮削状态。

3)钻头的棱边较宽,副后角为0°,所以靠近切削部分的一段棱边,与孔壁的摩擦比较严重,容易发热和磨损。

4)主切削刃外缘处的刀尖角εr较小,前角最大,刀齿薄弱。而此处的切削速度又最高,故产生的切削热最多,磨损极为严重。

5)主切削刃长,而且全宽参加切削。切削刃各点切屑流出的线速度相差很大,切屑卷曲成很宽的螺旋卷,所占体积大,容易在螺旋槽内堵住,排屑不顺利,切削液也不易加注到切削刃上。

由于麻花钻存在上述一些问题,所以通常可对切削部分进行修磨,以改善其切削性能。于是,各种复杂形状钻头就诞生了。

1.群钻

群钻是革新后的一种效率高、寿命长、加工质量好的钻头。

标准群钻主要用来钻削钢材(碳钢和各种合金结构钢)。它的应用最广,同时又是其他群钻的基础。

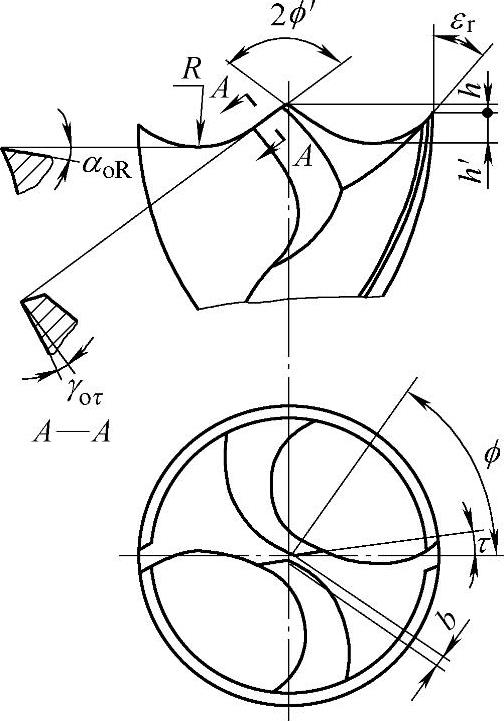

(1)标准群钻 标准群钻的结构形状如图3-10所示。标准群钻与标准麻花钻不同的地方,主要有以下三点:

图3-10 标准群钻

1)磨有月牙槽。形成凹圆弧刃,并把主切削刃分成三段:外刃——AB段;圆弧刃——BC段;内刃——CD段。磨出圆弧刃后,形成三段主切削刃,能分屑和断屑,减小切屑所占空间,使排屑流畅;圆弧刃上各点前角比原来增大。减小切削阻力,可提高切削速度;钻尖高度降低。这样可使横刃磨得较为锋利,且不致影响钻尖强度;在钻孔过程中,圆弧刃在孔底切削出一道圆环肋。它与钻头棱边共同起着稳定钻头方向的作用,进一步限制了钻头的摆动,加强了定心作用,有利于提高进给量和孔的表面质量。

2)横刃磨短。使横刃缩短为原长的1/5~1/7。同时新形成的内刃上前角γo 也增大。钻孔时进给力减小,使机床负荷减小,钻头和工件产生的热变形小,提高了孔的质量和钻头寿命;内刃前角增大,切削省力,可加大切削速度。

也增大。钻孔时进给力减小,使机床负荷减小,钻头和工件产生的热变形小,提高了孔的质量和钻头寿命;内刃前角增大,切削省力,可加大切削速度。

3)磨出单边分屑槽。磨出单边分屑槽能使宽的切屑变窄,减小容屑空间,排屑流畅。而且容易加注切削液,降低了切削热,减小工件变形,有利于提高钻头寿命和孔的表面质量。

由于标准群钻在结构上具有上述特点,故与标准麻花钻相比,其切削性能大大提高。

(2)钻薄板的群钻 图3-11所示为薄板群钻切削部分的几何形状。

用标准钻头钻薄板工件时,由于钻心先钻穿工件后,立即失去定心作用并使进给力突然减小。加上工件的弹动,会使钻出的孔不圆,出口处的毛边很大,而且常因突然进给过多而产生扎刀或钻头折断事故。

薄板群钻又名三尖钻。两切削刃外缘磨成锋利的刀尖,而且比钻心尖的高度低0.5~1.5mm。钻孔时钻心尚未钻穿,两切削刃的外刃尖已在工件上划出圆环槽。起到良好的定心作用,从而大大提高了钻孔的质量。

图3-11 薄板群钻(https://www.xing528.com)

2.硬质合金钻头

由于高速切削的发展,硬质合金钻头也得到了广泛的应用。硬质合金钻头是在钻头切削部分嵌焊一块硬质合金刀片,如图3-13所示。它适用于高速钻削铸铁、高锰钢及淬硬钢等坚硬材料。硬质合金刀片材料是碳化钨类K30(YG8)。

硬质合金钻头切削部分的几何参数一般是:γo=0°~5°,αo=10°~15°,2ϕ=110°~120°,ψ=77°,主切削刃磨成R2mm×0.3mm的小圆弧,以增加强度。

使用硬质合金钻头时,进给量要小一些,以免刀片碎裂。两切削刃要磨得对称。遇到工件表面不平整或铸件有砂眼时,要用手动进给,以免钻头损坏。

3.钻头的修磨

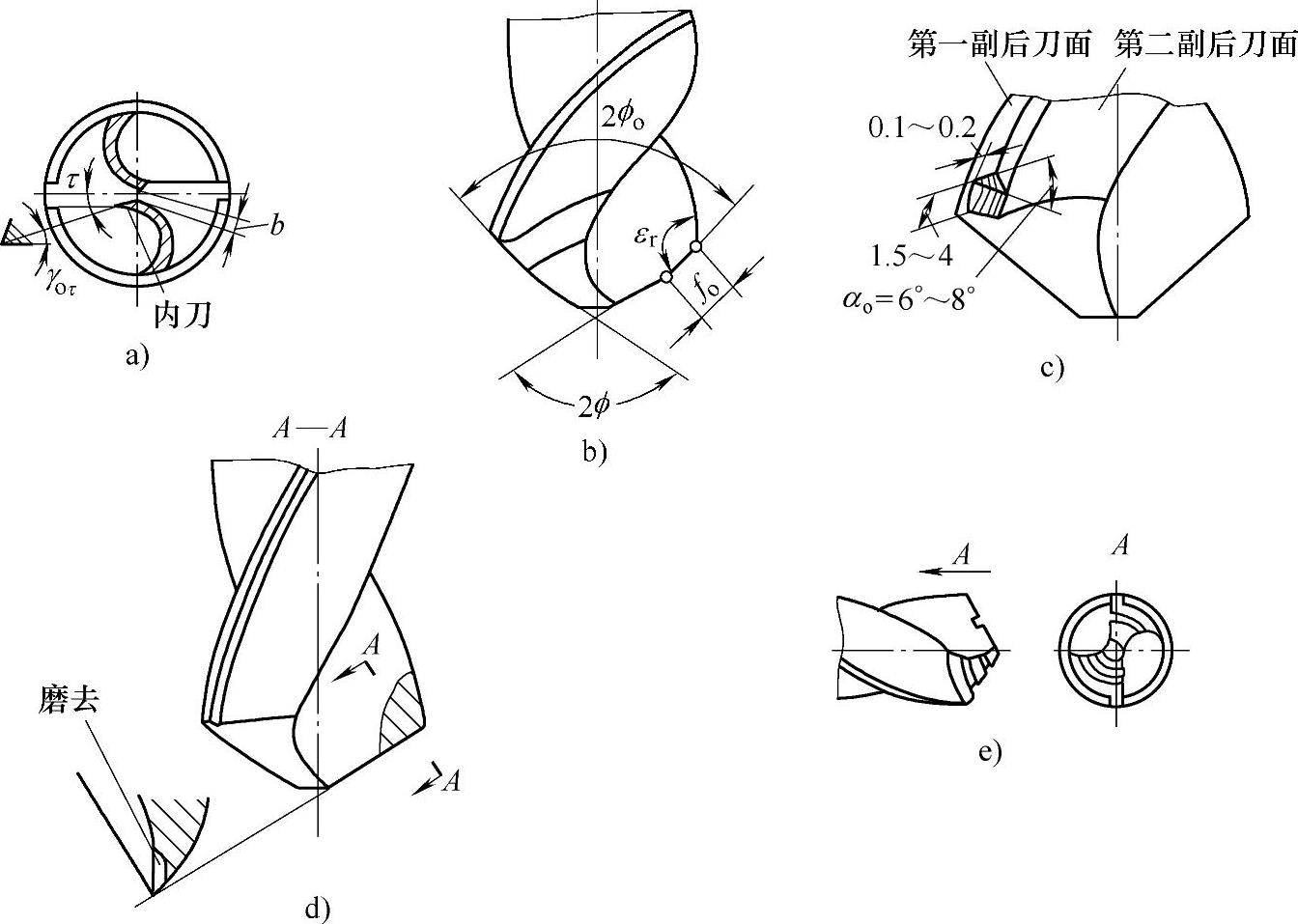

为适应钻削不同的材料而达到不同的钻削要求,以及改进标准麻花钻存在的一些问题,需要改变钻头切削部分形状时,所进行的磨削工作称为修磨。如图3-12所示。

(1)修磨横刃 如图3-12a所示。其目的是把横刃磨短,并使靠近钻心处的前角增大。一般直径在5mm以上的钻头均须修磨。修磨后的横刃长度为原来的1/3~1/5。修磨后形成内刃,内刃斜角 =20°~30°,内刃处前角γo

=20°~30°,内刃处前角γo =0°~15°。横刃经修磨后,减小了进给力和挤刮现象,定心作用也可改善。

=0°~15°。横刃经修磨后,减小了进给力和挤刮现象,定心作用也可改善。

图3-12 麻花钻的修磨

a)修磨横刃 b)修磨主切削刃 c)修磨棱边 d)修磨前刀面 e)修磨分屑槽

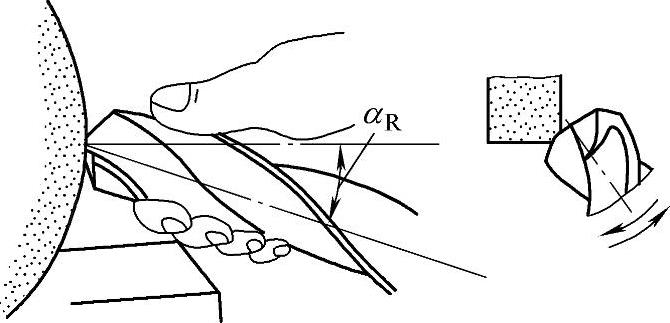

图3-13所示为修磨横刃时,钻头与砂轮的相对位置。修磨时,要先使刃背接触砂轮,然后转动钻头磨至切削刃的前刀面而把横刃磨短,并同时控制所需的内刃前角γo 和内刃斜角

和内刃斜角 等的数值。修磨横刃的砂轮圆角半径要小,砂轮直径也最好小一些,否则不易修磨好,有时还可能把钻头上不应磨去的地方被磨掉。

等的数值。修磨横刃的砂轮圆角半径要小,砂轮直径也最好小一些,否则不易修磨好,有时还可能把钻头上不应磨去的地方被磨掉。

图3-13 修磨横刃的方法

(2)修磨主切削刃(修磨顶角)如图3-12b所示,其目的可增加切削刃的总长度和刀尖角εr,改善散热条件,增加刀齿强度,增强主切削刃与棱边交角处的抗磨性。从而提高钻头寿命,同时也有利于减小孔壁表面粗糙度数值。

一般2ϕo=70°~75°,fo=0.2D。

(3)修磨棱边 如图3-12c所示,其目的是减小对孔壁的摩擦,提高钻头寿命。修磨棱边是在靠近主切削刃的一段第一副后刀面上,磨出副后角α′o=6°~8°,并保留棱边宽度为原来的1/3~1/2。

(4)修磨前刀面 如图3-12d所示,其目的是在钻削硬材料时可提高刀齿的强度;在钻削黄铜时,还可避免由于切削刃过分锋利而引起的扎刀现象。修磨时,将主切削刃和副切削刃交角处的前刀面磨去一块(阴影部位),以减小此处的前角。

(5)修磨分屑槽 如图3-12e所示,其目的是为了使宽的切屑变窄,排屑顺利。修磨时,在两个后刀面上磨出几条相互错开的分屑槽。直径大于l5mm的钻头都可磨出。如果有的钻头在制造时,前刀面上已制有分屑槽,那就不必再开槽。带分屑槽的钻头尤其适用于钻削钢料。

(6)磨圆弧刃 磨制各类群钻时,在主切削刃中部大都磨有圆弧刃。磨圆弧刃时,钻头与砂轮的相对位置如图3-14所示。钻头的切削刃应置于水平位置,并接触于砂轮的中间平面上。钻头轴线与砂轮中间平面的夹角就是圆弧刃的后角αR。磨削过程中,钻头不能上下摆动,但可作图中所示的微量转动。同时要控制所要求的圆弧半径R、内刃顶角2ϕ、横刃斜角ψ、外刃长度l和钻头尖高h等参数。

图3-14 磨圆弧刃的方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。