(1)工艺要点 正火加热应保证实现完全奥氏体化。具体可参照下述原则安排:

1)对于碳钢或合金钢的渗碳件、锻件等,作为在淬火前细化组织的预处理,其加热温度宜采用温度范围的上限,以利于细化高温渗碳或锻造后形成的粗大组织。

2)合金渗碳钢的正火温度应比渗碳温度高些,以减少渗碳时的畸变,并可改善切削加工性。

3)大截面工件正火温度应比加热温度范围高10~40℃。

4)正火作为最终热处理时,可采用温度范围的下限。

5)正火加热后一般空冷。对于大件、某些渗碳钢、过共析钢工件和铸件,还可采用风冷、喷雾冷却等。

6)对正火畸变要求严格的工件,可采用二段正火的方法。

7)对淬火返修件,为防止重新淬火时增加畸变和产生裂纹,可采用等温正火的方法,此外,对汽车、摩托车、拖拉机等行走机械的齿轮及齿轮轴,等温正火已是渗碳淬火前最广泛应用的预备热处理工序,对改善切削加工性,减小渗碳淬火后的畸变具有明显的作用。

8)为了降低中、高碳钢和中、高碳合金钢工件正火后的硬度及消除内应力,并获得良好的切削加工性能,还需在正火后进行回火。

9)低碳合金结构钢(如15Cr、20Cr、20CrMnB等)终锻后以一定的冷却速度冷至500~600℃(5~7min),然后立即加热到Ac3以上进行正火,有利于节约能源。

10)高温正火后的工件,随后还应进行一次常规正火的细化晶粒,并获得正常正火组织。

需说明的是,某些高合金钢即使在空气中冷却,也能获得马氏体或贝氏体组织。这时,尽管工件是空冷,也不能属于正火的工艺范畴。

(2)工艺规范

1)加热温度:

普通正火加热温度:Ac3(或Accm)+(30~50)℃;

等温正火加热温度:Ac3(或Accm)+(30~50)℃,如用于汽车等行走机械齿轮、齿轮轴:Ac3+(100~150)℃(为940~970)℃;等温温度:Ar1以下(580~650)℃;

高温正火加热温度:Ac3+(100~150)℃;

双重正火加热温度:第一次正火:Ac3+(150~200)℃,第二次正火:Ac3+(30~50)℃;

轴承钢用于消除网状碳化物加热温度:Accm+(80~110)℃(为980~1150)℃。

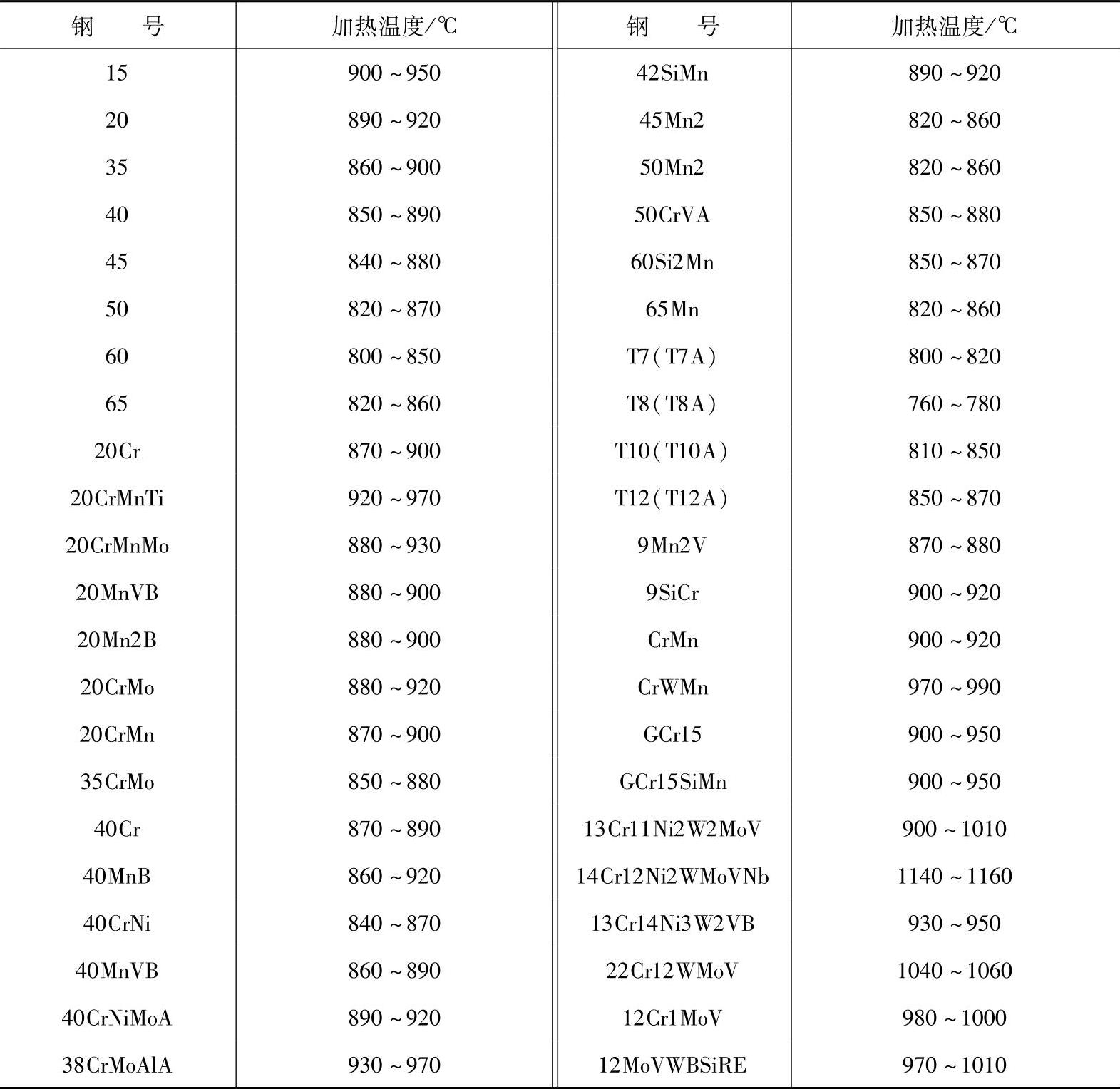

表1-12为常用钢件普通正火加热温度。

表1-12 常用钢件普通正火加热温度

2)加热速度。加热速度与钢的成分、工件形状和尺寸、炉子功率、装炉量大小、装炉方式以及热处理工艺要求等多种因素有关。

①一般采用到温装炉的方式。碳钢和低合金钢中、小件,加热速度可控制在100~200℃/h。

②中、高合金钢、形状复杂或截面大的工件以及较大装炉量时,正火加热可采用预热方式。(https://www.xing528.com)

③低温入炉随炉升温的加热方式,因能耗太大,应尽可能不用或少用。

3)加热与保温时间。加热时间是工件的升温时间、透热时间和保温时间的总和,与钢的成分、工件的体积、加热温度、加热介质、加热方式、装炉量、设备功率及热处理工艺等因素有关。

保温时间主要取决于热处理本身的工艺要求。从正火工序的需要,保温的目的是以完成奥氏体化为主要任务。而这一过程的进行速度是很快的,因而保温时间无需过长。

在实际生产中,常按照以下几种方法来计算加热及保温时间:

①按工件的有效厚度(mm)。可参照本章1.1.3节完全退火工艺规范中按工件的有效厚度的计算方法计算。但电炉加热时的保温系数α的选取,对于碳素钢为1.0~1.5min/mm;合金结构钢为1.2~1.8min/mm。

②按工件的几何因素。可参照本章1.1.3节完全退火工艺规范中按工件的几何因素计算方法进行计算。

③按工件的有效厚度或条件厚度(主要用于不锈钢和耐热钢)。工件的保温时间τ可按下列计算方法算出:

钣金、焊接件:

采用空气电炉(保护气氛炉):τ=(5~10)min+(0.5~1)min/mm×δ[δ为工件有效厚度或条件厚度(mm),下同]

采用盐浴炉:τ=(3~5)min+(0.5~1)min/mm×δ

采用真空炉:当≤750℃时,τ=(10~15)min+(3~4)min/mm×δ;当>750℃时,τ=(10~15)min+(1~2)min/mm×δ

以上需说明的是:

①真空炉中加热时间计算公式系指内热式真空炉;外热式真空炉加热时间可适当延长。

②式中,工件的条件厚度δ为实际工件厚度(s)乘以工件形状系数(m)。

对于球形、正方体:m=0.75。

对于圆棒、方棒:m=1。

对于板件[a(厚度)×b(宽度)]:当b≤2a,m=1.50;当2a<b≤4a,m=1.75;当b>4a,m=2.00。

对于管件:两端开口短管,m≤2.00;一端封闭管,m=2.00~4.00;长管或两端封闭管,m>4.00。

由于影响加热时间的因素很多,所列计算数据仅供参考。应用时,应结合具体情况予以调整,以保证工件有足够的加热保温时间。

4)冷却。正火件出炉后,一般应散开在自然流通的空气中冷却,不允许堆冷或在潮湿的地上冷却。

对于大件、某些渗碳钢、过共析钢工件和铸件,根据工艺要求还可采用风冷、喷雾冷却等方法。

对于畸变要求较严的工件,在加热保温后,可在静止的空气中冷却至Ar1附近,即可转入炉中缓慢冷却,此即所谓二段正火法。

采用等温正火方法时,在加热保温后快冷至珠光体转变区的某一温度,保温以获得珠光体组织,然后在空气中冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。