(1)加热温度 参照本章2.1.3节淬火加热温度规范进行选择。一般取淬火加热温度范围的上限或略高(例如碳钢及一些低合金钢,由于淬透性较差其淬火加热温度可比普通淬火温度高30~80℃)。

(2)加热方式及加热速度 参照本章2.1.3节淬火加热方式及加热速度进行。

(3)加热时间 参照本章2.1.3节淬火的加热时间选择。

(4)冷却

1)冷却方式,常见的有以下几种:

①在稍高于Ms点的温度等温以获得下贝氏体组织。适用于工具钢、调质钢、弹簧钢等制件。

②在稍低于Ms点的温度等温,以获得部分马氏体和部分下贝氏体组织。适用于工件尺寸较大,要求淬透深度较大的工模具钢制工件。

③分级—等温冷却,即先将工件淬入较低温度(一般为260℃)的分级盐浴中,停留较短时间,再放入较高温度(350~400℃)的等温盐浴中进行下贝氏体转变。适用于截面较大,硬度要求较高,等温淬火周期长的工件,以提高其淬硬层深度(也可采用先淬油再等温的方式)。

④在下贝氏体转变温度范围内,先在较低的温度等温一段时间,再转入较高温度等温,这有利于加速贝氏体转变,减小工件畸变。

⑤在临界点以上奥氏体化温度下,形变后再等温淬火,有利于提高工件的强韧性。

⑥在下贝氏体温度范围内,边形变边等温淬火。

2)冷却速度。指工件在淬火冷却介质(等温热浴)中的冷却速度。取决于等温热浴的温度、等温热浴的冷却能力以及工件的尺寸。

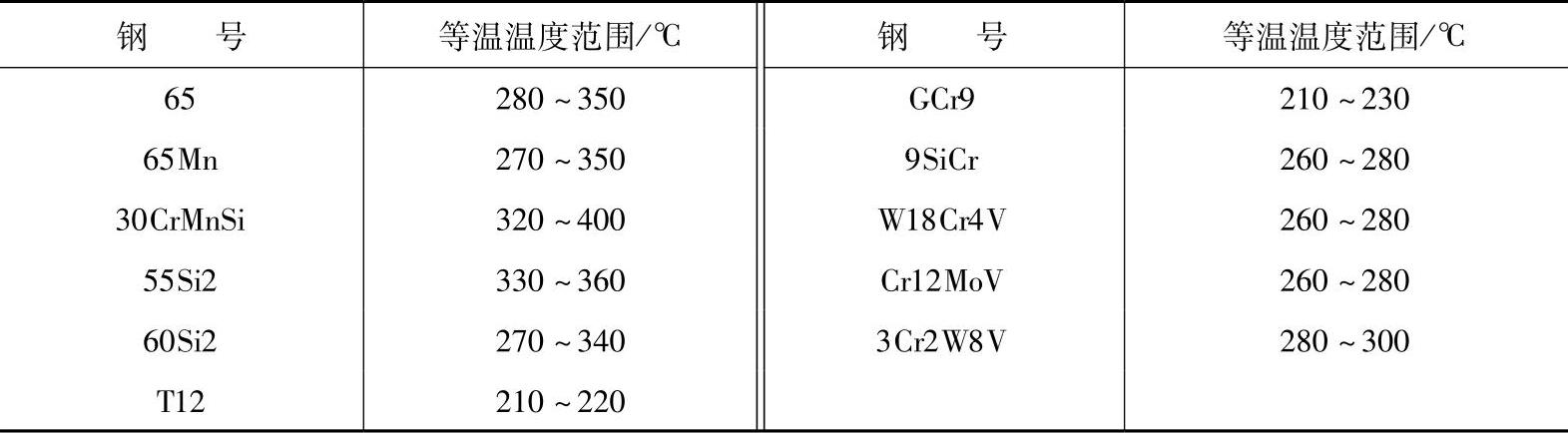

3)等温温度。应根据工件的性能要求,参考所用钢种的等温转变图来选定。等温温度越低,下贝氏体硬度越高。一般等温温度在Ms~Ms+30℃。尺寸较大的工件,其等温温度应取下限,或采取分级—等温淬火的方法。表2-8的几种常用钢等温淬火时的等温温度。

4)等温时间。一般等温时间可按下式计算:

τ=τ1+τ2+τ3

式中 τ1———工件从淬火温度冷却到等温热浴中所用时间,取决于工件尺寸及等温温度;(https://www.xing528.com)

τ2———工件在等温温度下的均热时间;

τ3———从等温转变图上查出的转变所需时间。

通常,等温时间为20~180min。碳钢取下限,高合金钢取上限。

表2-8 常用钢等温淬火时的等温温度

5)等温后的冷却。一般在空气中冷却。工件尺寸较大、要求淬硬层较深时,可考虑油冷或喷雾冷却。

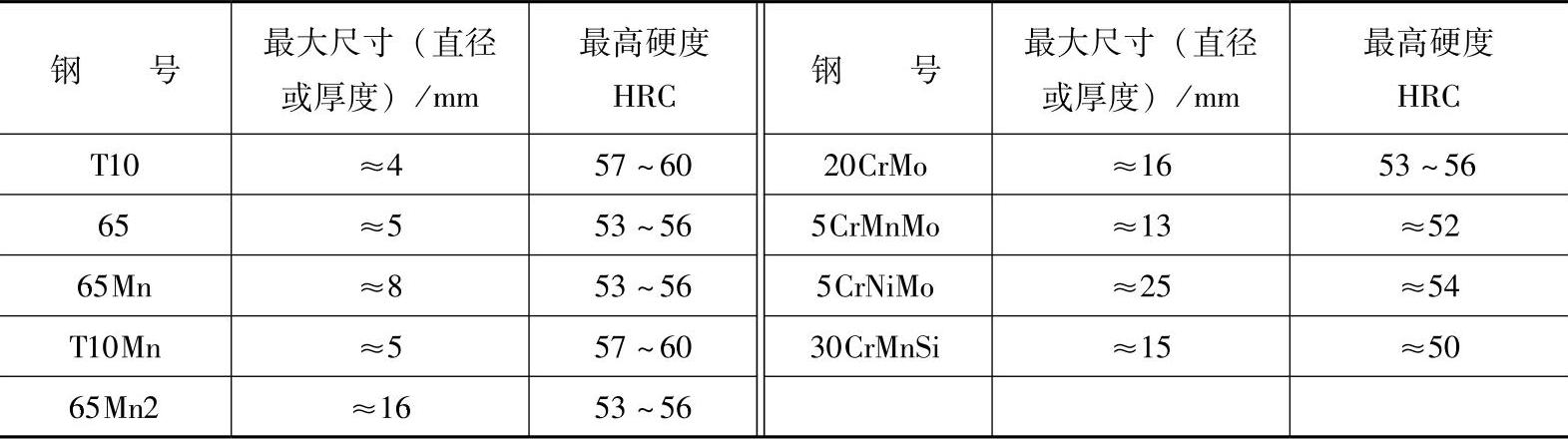

表2-9为几种常用钢的等温淬火工件最大允许尺寸及硬度。

表2-9 几种常用钢的等温淬火工件最大允许尺寸及硬度

(5)注意事项

1)等温淬火后的工件一般可不回火。对于要求高的工件,为提高尺寸稳定性,降低脆性,也需进行回火,但回火温度应低于等温温度。高碳钢工件在等温淬火后适当回火,有助于提高钢的韧性。

2)由于硝盐浴冷却能力较差,为改善其冷却能力,可采用有效的搅拌方法。

3)为减少工件畸变,防止开裂,淬火时也应正确掌握操作方法。具体可参见本章2.1.3节淬火的冷却操作。

4)淬火时应检查等温热浴的温度是否符合工艺要求。

5)硝盐浴的冷却能力与油近似,增加硝盐浴中的水分,有助于提高冷却能力,但不适合高合金钢工件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。