1.创建工序

启动UG NX 8.5,单击“标准”工具条中的“打开”按钮 ,系统弹出“打开”对话框,选择本书光盘中的“X:/4/4_2.prt”文件,单击“OK”按钮。进入加工环境,选择菜单“开始”→“加工”命令。

,系统弹出“打开”对话框,选择本书光盘中的“X:/4/4_2.prt”文件,单击“OK”按钮。进入加工环境,选择菜单“开始”→“加工”命令。

单击“刀片”工具条中的“创建工序”按钮 ,系统弹出现如图4-78所示的“创建工序”对话框。按图4-78所示设置各选项:

,系统弹出现如图4-78所示的“创建工序”对话框。按图4-78所示设置各选项:

·“类型”下拉列表中选择“mill_contour”;

·“工序子类型”选择“深度加工轮廓”,即图标为 ;

;

·“程序”下拉列表中选择“PROGRAM”;

·“几何体”下拉列表中选择“MILL_GEOM_1”;

·“刀具”下拉列表中选择“D10_L40”;

·“方法”下拉列表中选择“METHOD”;

·“名称”文本框中输入A1。

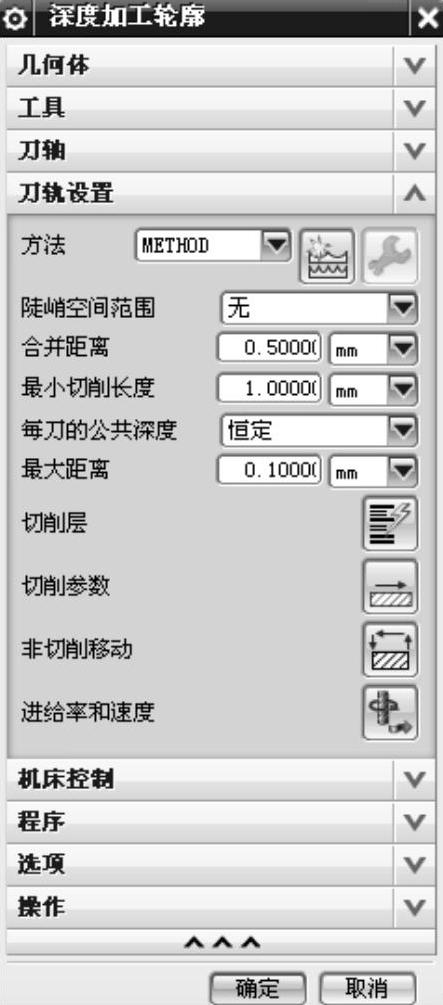

设置完后,单击“确定”按钮,系统弹出如图4-79所示的“深度加工轮廓”对话框。

2.设置刀轨设置相关参数

在“深度加工轮廓”对话框中,按如图4-79所示进行用户参数设置。

图4-78 “创建工序”对话框

图4-79 “深度加工轮廓”对话框

·“陡峭空间范围”下拉列表中选择“无”;

·“合并距离”文本框中输入0.5;

·“最小切削长度”采用默认值;

·“每刀的公共深度”下拉列表中选择“恒定”;

·“最大距离”文本框中输入0.1。

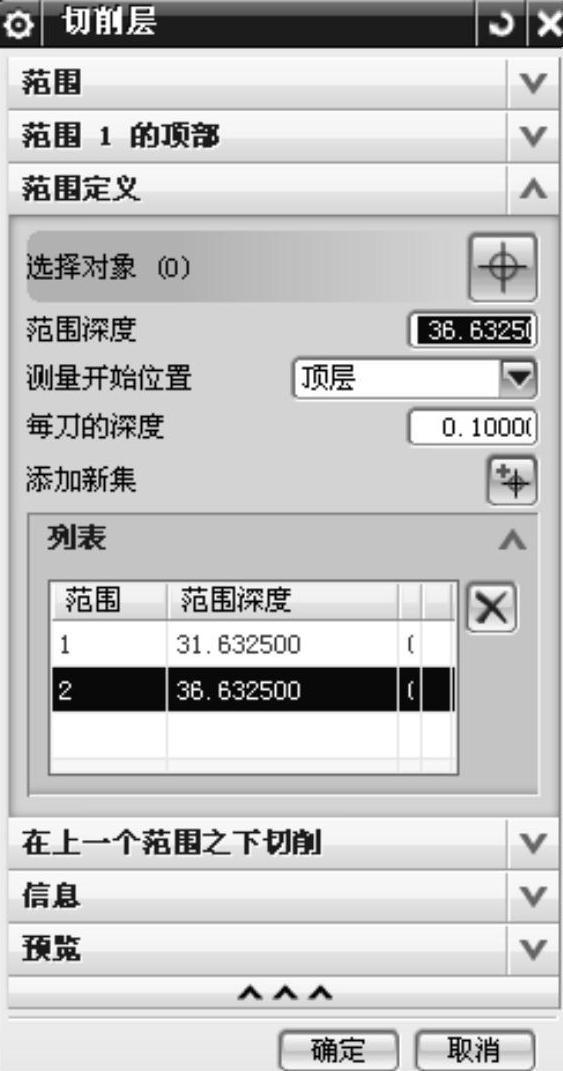

3.设置切削层

在“深度加工轮廓”对话框中,单击“切削层”后的“切削层”按钮 ,系统弹出如图4-80所示的“切削层”对话框。在“范围定义”选项组下的“列表”中选择“范围2”,如图4-80所示,单击鼠标右键,在弹出的菜单中选择“移除”命令;或者单击“移除”按钮

,系统弹出如图4-80所示的“切削层”对话框。在“范围定义”选项组下的“列表”中选择“范围2”,如图4-80所示,单击鼠标右键,在弹出的菜单中选择“移除”命令;或者单击“移除”按钮 ,如图4-81所示。然后单击对话框中的“确定”按钮,系统返回到“深度加工轮廓”对话框。

,如图4-81所示。然后单击对话框中的“确定”按钮,系统返回到“深度加工轮廓”对话框。

图4-80 “切削层”对话框1

图4-81 “切削层”对话框2

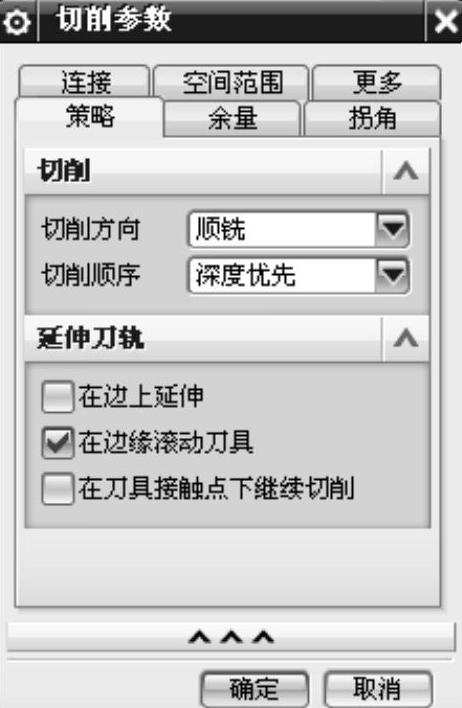

4.设置切削参数

在“深度加工轮廓”工序对话框中,单击“切削参数”后的“切削参数”按钮 ,系统弹出如图4-82所示的“切削参数”对话框。

,系统弹出如图4-82所示的“切削参数”对话框。

1)单击“策略”选项卡,按如图4-82所示设置各项参数:

·设置“切削顺序”为“深度优先”;

·“切削方向”为“顺铣”;

·勾选“在边缘滚动刀具”复选框。

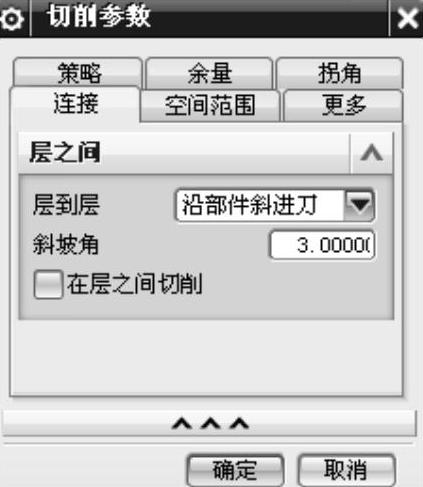

2)单击“连接”选项卡,按如图4-83所示设置各项参数:

·“层到层”下拉列表中选择“沿部件斜进刀”;

·“斜坡角”文本框中输入3。

图4-82 “切削参数”对话框1

图4-83 “切削参数”对话框2

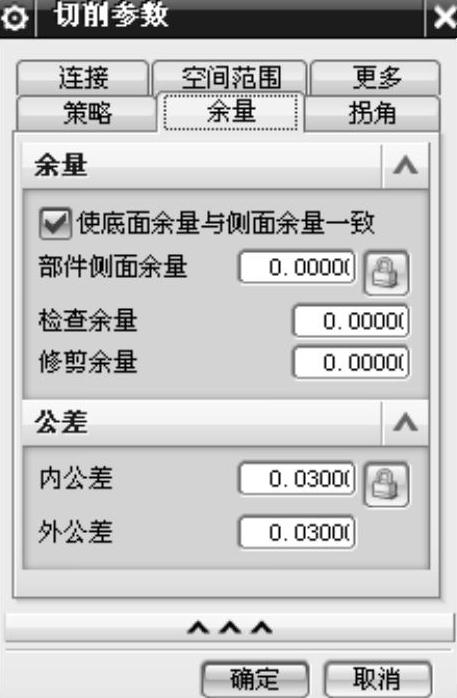

3)单击“余量”选项卡,按如图4-84所示设置各项参数:

·激活“使底面余量与侧面余量一致”,使用与侧面一样的底面余量;

·“部件侧面余量”为0;

·其他选项依照默认值设定。(https://www.xing528.com)

“切削参数”对话框中的其他选项不需要设置,在本实例中采用默认值,单击“确定”按钮,系统返回到“深度加工轮廓”对话框。

5.设置非切削参数

在“深度加工轮廓”工序对话框中,单击“非切削移动”后的“非切削移动”按钮 ,系统弹出如图4-85所示的“非切削移动”对话框,在该对话框中设置非切削移动参数。

,系统弹出如图4-85所示的“非切削移动”对话框,在该对话框中设置非切削移动参数。

图4-84 “切削参数”对话框3

图4-85 “非切削移动”对话框1

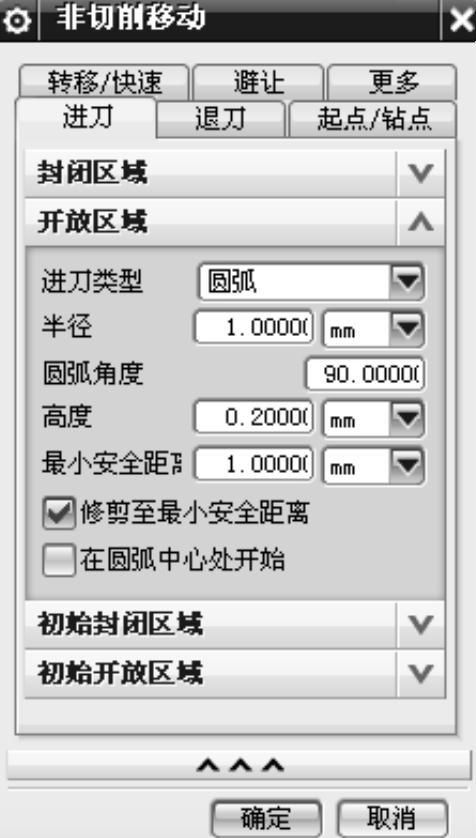

(1)设置进刀方式

在“非切削移动”对话框中,单击“进刀”选项卡,如图4-85所示。对话框上部为“封闭区域”进刀方式,下部为开放区域进刀方式,按图4-85所示设定开放区域进刀方式。

·“进刀类型”下拉列选项中选择“圆弧”;

·“直径”文本框中输入1,单位选择“mm”;

·“高度”文本框中输入0.2,单位选择“mm”;

·“最小安全距离”文本框中输入1,单位选择“mm”;

·其他参数采用默认值。

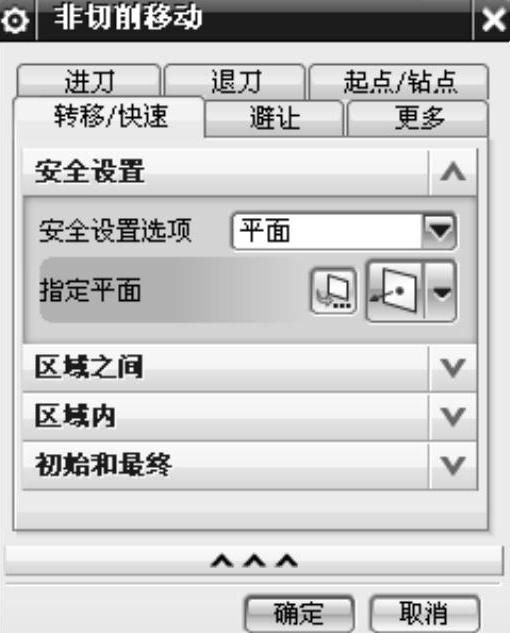

(2)设置传递/快速

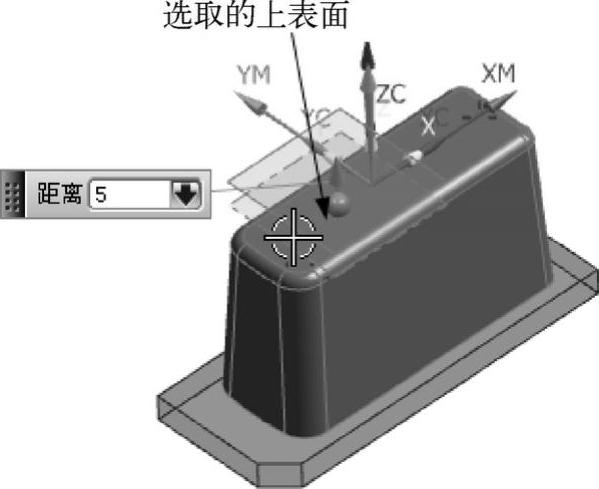

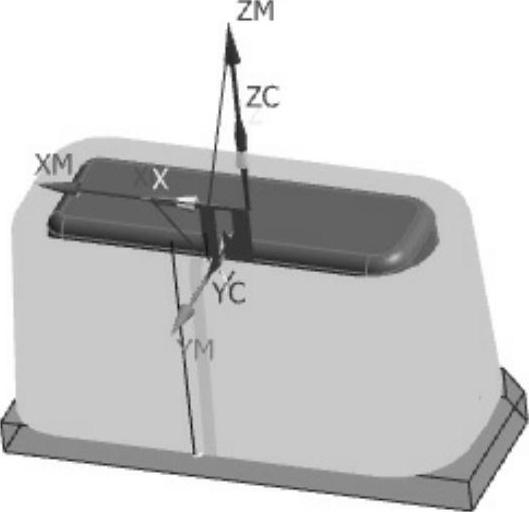

在“非切削移动”对话框中,单击“传递/快速”选项卡,如图4-86所示。“安全设置选项”下拉列表中选择“平面”。单击“指定平面”后的“平面对话框”按钮 ,系统弹出如图4-87所示的“平面”对话框。选择如图4-88所示的上表面,然后在“偏置”选项下的“距离”文本框中输入5,单击“确定”按钮,系统返回到“非切削移动”对话框。

,系统弹出如图4-87所示的“平面”对话框。选择如图4-88所示的上表面,然后在“偏置”选项下的“距离”文本框中输入5,单击“确定”按钮,系统返回到“非切削移动”对话框。

图4-86 “非切削移动”对话框2

图4-87 “平面”对话框

图4-88 选取的上表面

(3)设置避让

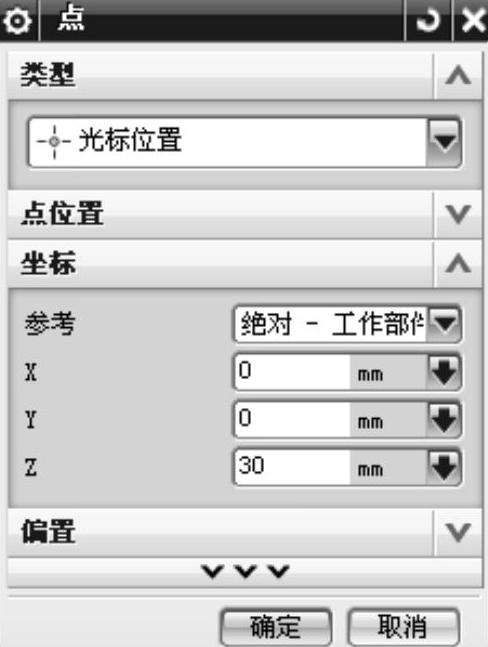

在“非切削移动”对话框中,单击“避让”选项卡,如图4-89所示。单击“出发点”选项,将其展开,在“点选项”下拉列表中选择“指定”,然后单击“指定点”后的“点对话框”按钮 ,系统弹出如图4-90所示的“点”对话框。输入坐标(0,0,30),单击“确定”按钮,系统返回到“非切削移动”对话框。

,系统弹出如图4-90所示的“点”对话框。输入坐标(0,0,30),单击“确定”按钮,系统返回到“非切削移动”对话框。

图4-89 “非切削移动”对话框3

图4-90 “点”对话框

(4)设置重叠距离

在“非切削移动”对话框中,单击“起点/钻点”选项卡,如图4-91所示。在“重叠距离”文本框中输入0.1,其他参数采用默认值。

当所有非切削移动参数设置完后(其中很多选项采用默认值),单击“非切削移动”对话框中的“确定”按钮,系统返回到“深度加工轮廓”对话框。

6.设置进给和速度

在“深度加工轮廓”工序对话框中,单击“进给和速度”后的“进给率和速度”按钮 ,系统弹出如图4-92所示的“进给率和速度”对话框,在该对话框中设置进给速度和主轴转速。

,系统弹出如图4-92所示的“进给率和速度”对话框,在该对话框中设置进给速度和主轴转速。

图4-91 “非切削移动”对话框4

图4-92 “进给率和速度”对话框

在“主轴速度”文本框中输入2200,单击“主轴速度”选项组下的“设置”选项组,将“主轴速度”选项组下的“设置”选项组展开,“输出模式”下拉列表框中选择“RPM”,“方向”下拉列表框中选择“顺时针”。

“切削”文本框中输入4000;单击“快速”按钮将其展开,“输出”下拉列表中选择“G1-进给模式”,“快速进给”文本框中输入8000,单位选择“mmpm”;单击“更多”按钮将其展开,然后分别在“进刀”“第一刀切削”“步距”和“退刀”文本框中输入400、100、100、400,“逼近”下拉列表中选择“快速”;单击“确定”按钮,系统返回到“深度加工轮廓”对话框。

7.产生刀具路径

1)单击“操作”选项中的“生成”按钮 ,生成刀具路径,观察刀具路径的特点。

,生成刀具路径,观察刀具路径的特点。

2)选择“确定”按钮,接受生成的刀具路径,刀具轨迹如图4-93所示。

图4-93 半精加工刀具路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。