单击“操作导航器”工具栏上的“程序顺序视图”按钮 ,操作导航器切换到程序视图。

,操作导航器切换到程序视图。

1.创建操作

1)单击“加工创建”工具栏上的“创建操作”按钮 ,弹出“创建操作”对话框。在“创建操作”对话框中的“类型”下拉列表中选择“mill_contour”,“操作子类型”选择第1行第5个图标

,弹出“创建操作”对话框。在“创建操作”对话框中的“类型”下拉列表中选择“mill_contour”,“操作子类型”选择第1行第5个图标 (ZLEVEL_PROFILE),“程序”选择“NC_PROGRAM”,“刀具”选择“D10R2”,“几何体”选择“WORKPIECE”,“方法”选择“MILL_SEMI_FINISH”,在“名称”文本框中输入“ZLEVEL_PROFILE_SEMI FINISH”,如图6-35所示。

(ZLEVEL_PROFILE),“程序”选择“NC_PROGRAM”,“刀具”选择“D10R2”,“几何体”选择“WORKPIECE”,“方法”选择“MILL_SEMI_FINISH”,在“名称”文本框中输入“ZLEVEL_PROFILE_SEMI FINISH”,如图6-35所示。

2)单击“确定”或者“应用”按钮,弹出“深度加工轮廓”对话框,如图6-36所示。

图6-35 “创建操作”对话框

图6-36 “深度加工轮廓”对话框

2.指定修剪边界

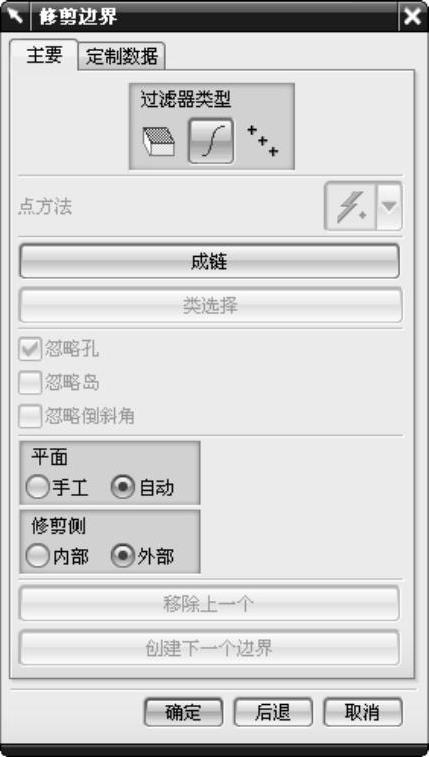

1)单击“几何体”组框中的“指定修剪边界”后的“选择或编辑修剪边界”按钮 ,弹出“修剪边界”对话框,在“过滤器类型”中选择“曲线边界”

,弹出“修剪边界”对话框,在“过滤器类型”中选择“曲线边界” ,“平面”为“自动”,“修剪侧”为“外部”,如图6-37所示。

,“平面”为“自动”,“修剪侧”为“外部”,如图6-37所示。

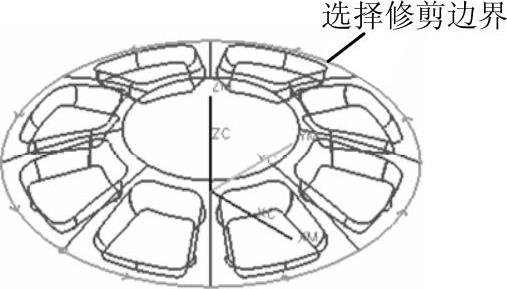

2)在图形区选择图6-38所示的边线作为修剪边界,单击“确定”按钮完成。

图6-37 “修剪边界”对话框

图6-38 选择修剪边界

提示

不设置修剪边界,则会在零件的上表面和侧面产生不需要的刀轨。

3.设置合并距离和切削深度

在“刀轨设置”组框中设置相关参数,如图6-39所示。

1)在“陡峭空间范围”下拉列表中选择“无”选项。

2)“合并距离”文本框中输入“3.00”,“最小切削深度”输入“1.00”,在“全局每刀深度”文本框中输入“1.00”。

4.设置切削参数

单击“刀轨设置”组框中的“切削参数”按钮 ,弹出“切削参数”对话框,设置切削加工参数。

,弹出“切削参数”对话框,设置切削加工参数。

图6-39 设置“刀轨设置”参数

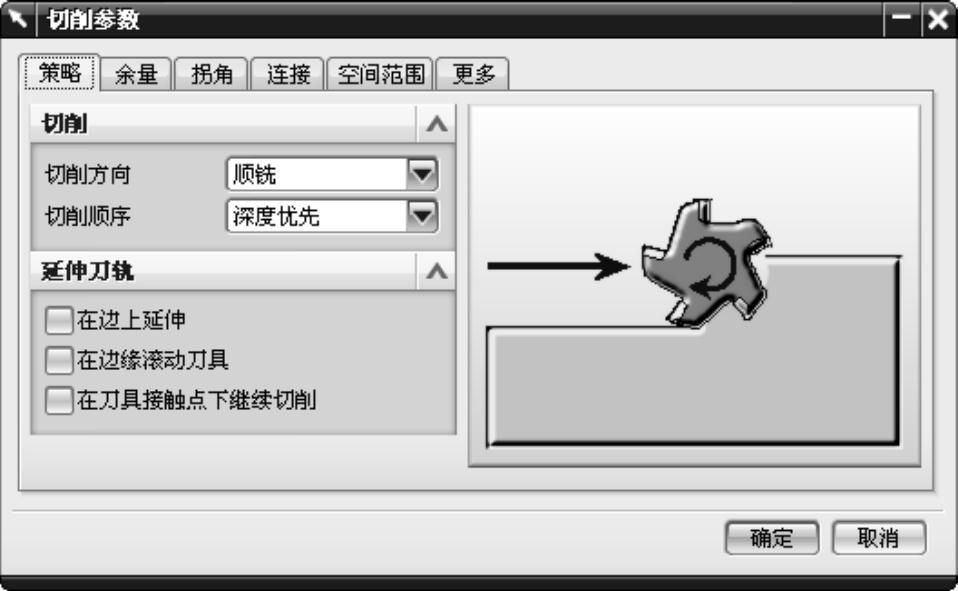

1)“策略”选项卡:“切削方向”为“顺铣”,“切削顺序”为“深度优先”,取消“在边上延伸”和“在边缘滚动刀具”复选框,其他接受默认设置,如图6-40所示。

2)“余量”选项卡:使用“使用‘底部面和侧壁余量一致’”复选框,设置余量为0.10,其他参数设置如图6-41所示。

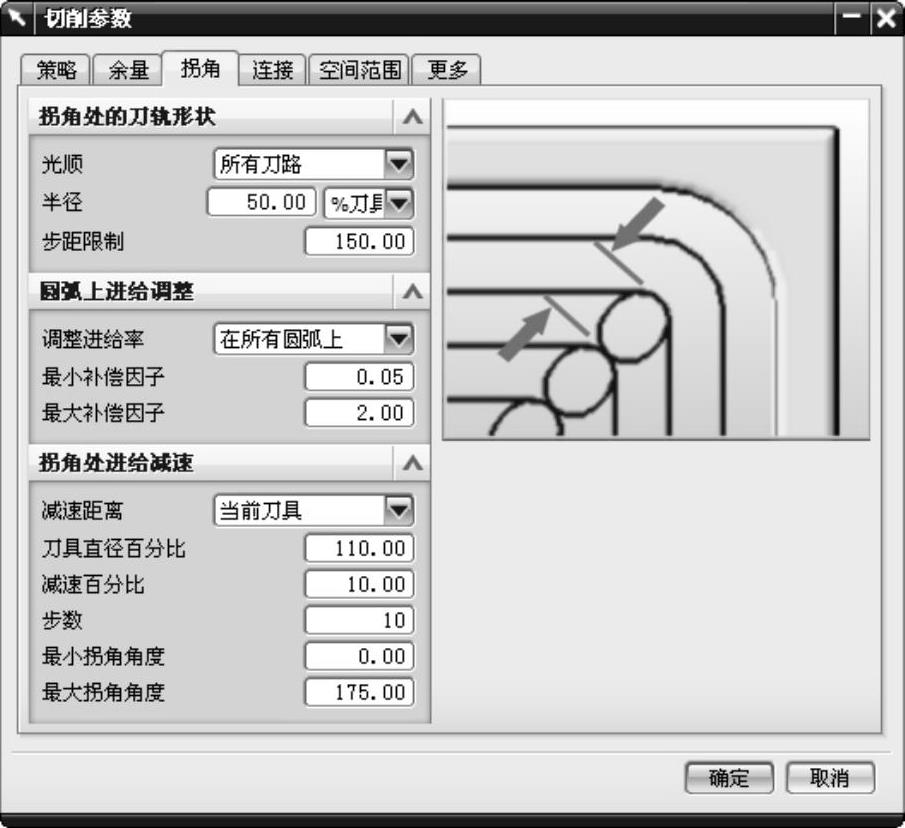

3)“拐角”选项卡:“光顺”为“所有刀路”,其他参数设置如图6-42所示。

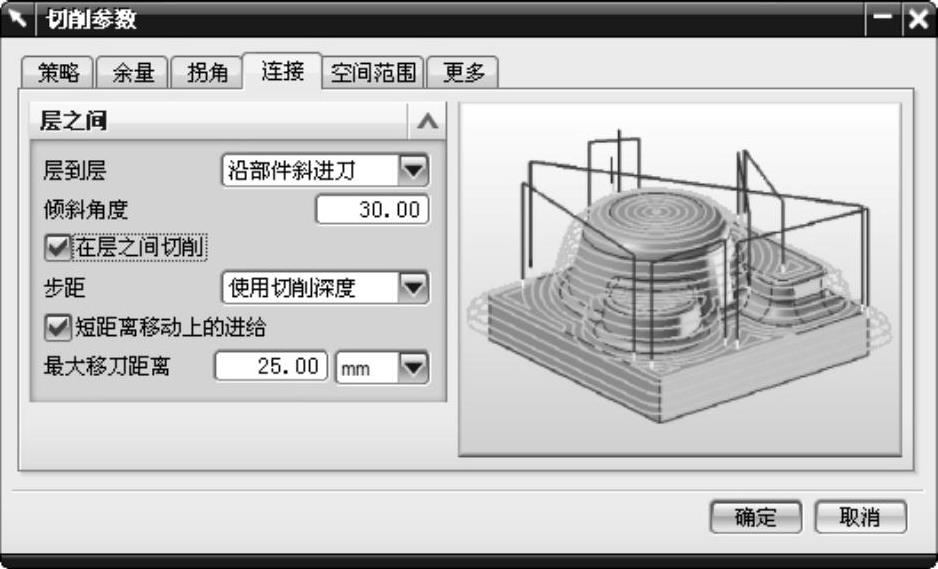

4)“连接”选项卡:“层到层”为“沿部件斜进刀”,勾选“在层之间切削”和“短距离移动上的进给”复选框,如图6-43所示。

图6-40 “策略”选项卡

图6-41 “余量”选项卡

图6-42 “拐角”选项卡

(https://www.xing528.com)

(https://www.xing528.com)

图6-43 “连接”选项卡

提示

“在层之间切削”用于在深度加工中的切削层间存在间隙时创建额外的切削。“在层之间切削”可消除在标准层到层加工操作中留在浅区域中的非常大的残余高度。

5)单击“切削参数”对话框中的“确定”按钮,完成切削参数设置。

5.设置非切削参数

单击“刀轨设置”组框中的“非切削参数”按钮 ,弹出“非切削移动”对话框,进行非切削参数设置。

,弹出“非切削移动”对话框,进行非切削参数设置。

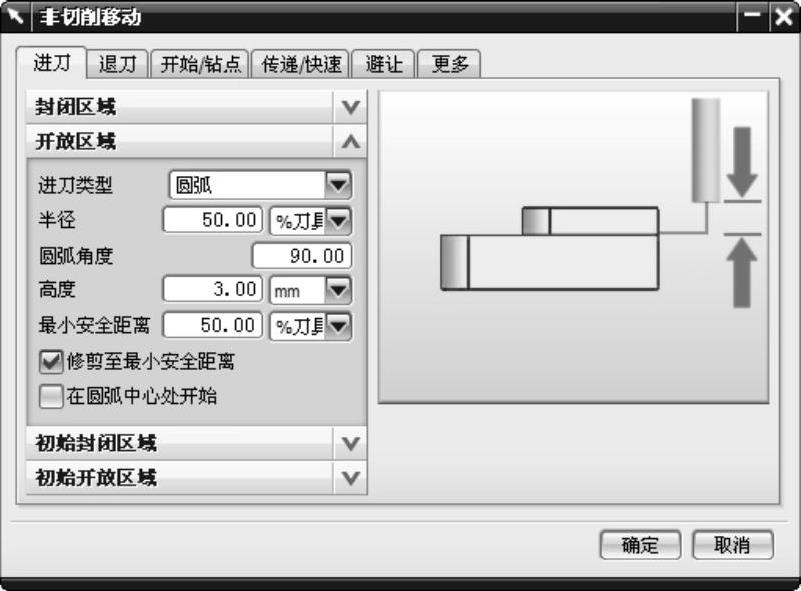

1)“进刀”选项卡:开放区域的“进刀类型”为“圆弧”,“初始开放区域”的“进刀类型”为“与开放区域相同”,其他参数设置如图6-44所示。

图6-44 “进刀”选项卡

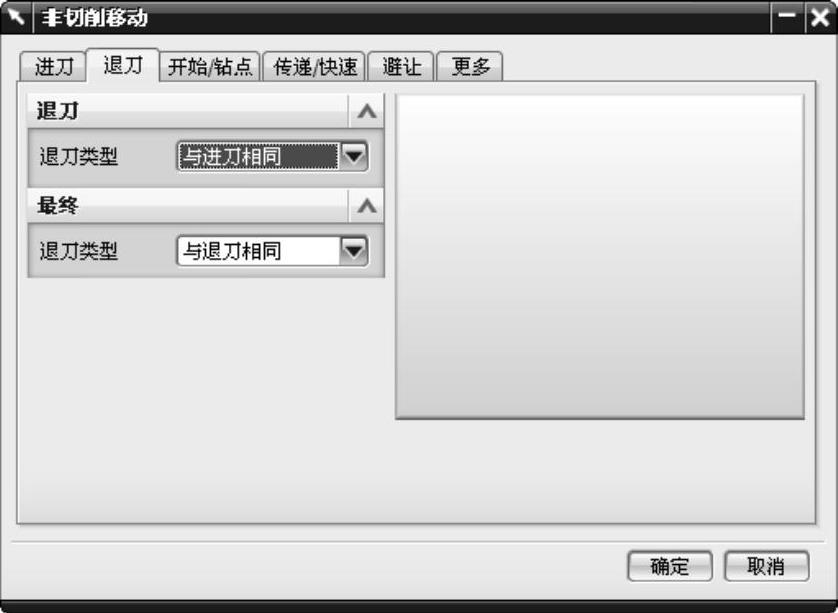

2)“退刀”选项卡:“退刀类型”为“与进刀相同”,其他参数设置如图6-45所示。

图6-45 “退刀”选项卡

3)“传递/快速”选项卡:“安全设置选项”为“使用继承的”,其他参数设置如图6-46所示。

4)单击“非切削参数”对话框中的“确定”按钮,完成非切削参数设置。

6.设置进给参数

单击“刀轨设置”组框中的“进给和速度”按钮 ,弹出“进给和速度”对话框。设置“主轴速度(rpm)”为“38200.00”,单位为“rpm(r/min)”;“切削”为“16810.00”,单位为“mmpm(mm/min)”,其他接受默认设置,如图6-47所示。

,弹出“进给和速度”对话框。设置“主轴速度(rpm)”为“38200.00”,单位为“rpm(r/min)”;“切削”为“16810.00”,单位为“mmpm(mm/min)”,其他接受默认设置,如图6-47所示。

图6-46 “传递/快速”选项卡

图6-47 “进给和速度”对话框

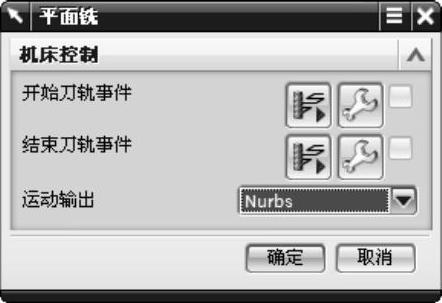

7.机床控制

1)在“机床控制”组框中的“运动输出”选项中选择“Nurbs”,如图6-48所示。

2)系统弹出“Nurbs运动”对话框,设置拟合控制公差为0.03,如图6-49所示,然后单击“确定”按钮。

图6-48 设置“运动输出”选项

图6-49 “Nurbs运动”对话框

8.生成刀具路径并验证

1)在“操作”对话框中完成参数设置后,单击该对话框底部“操作”组框中的“生成”按钮 ,可在操作对话框下生成刀具路径,如图6-50所示。

,可在操作对话框下生成刀具路径,如图6-50所示。

2)单击“操作”对话框底部“操作”组框中的“切削过程模拟”按钮 ,弹出“刀轨可视化”对话框,然后选择“2D动态”选项卡,单击“播放”按钮

,弹出“刀轨可视化”对话框,然后选择“2D动态”选项卡,单击“播放”按钮 ,可进行2D动态刀具切削过程模拟,如图6-50所示。

,可进行2D动态刀具切削过程模拟,如图6-50所示。

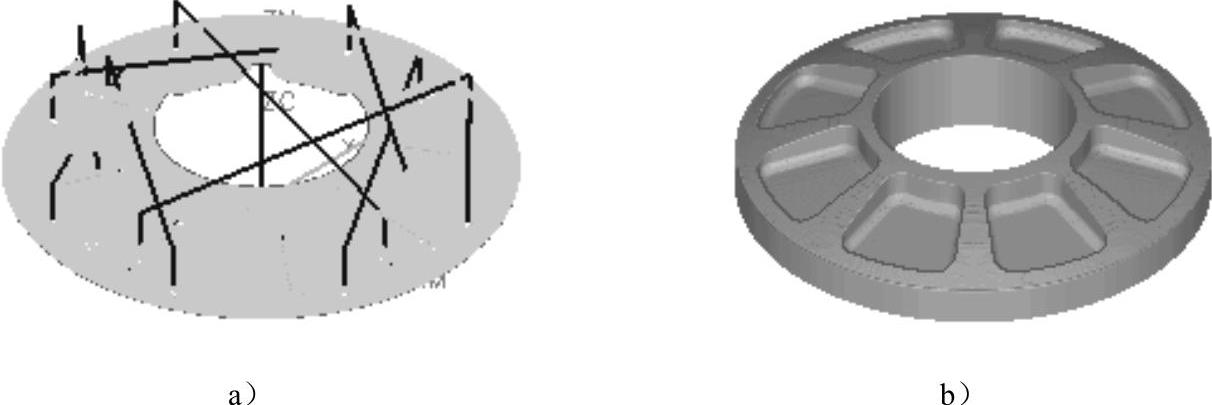

图6-50 等高轮廓铣半精加工的“刀具路径”和“实体切削验证”

a)刀具路径 b)实体切削验证

3)单击“深度加工轮廓”对话框中的“确定”按钮,接受刀具路径,并关闭“深度加工轮廓”对话框。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。