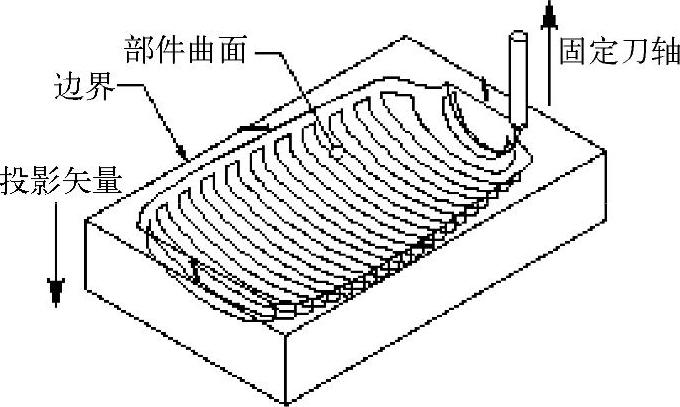

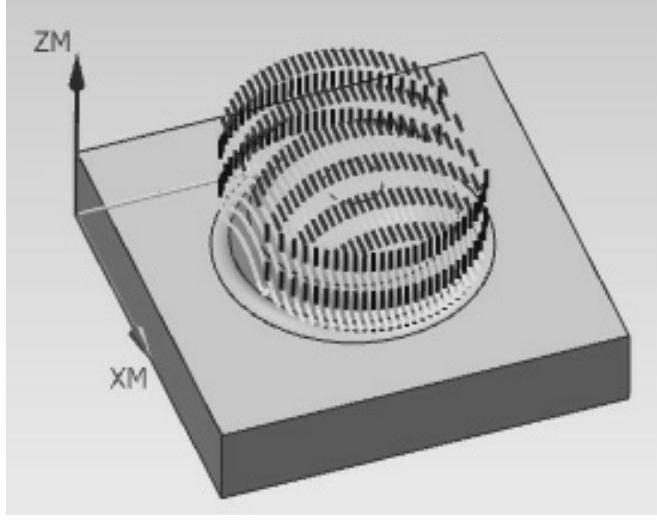

边界驱动方法可指定以边界或环路来定义切削区域。切削区域可为边界或环路,或是两者的组合。边界不需要与零件表面的形状或尺寸有所关联,而环路则需要定义在零件表面的外部边缘。根据边界所定义的导向点,沿投影向量投影至零件表面,定义出刀具接触点,沿投影向量投影至零件表面,定义出刀具接触点与刀具路径。边界驱动方法最适合于刀轴方向及投影向量控制需求最少的加工,例如固定刀轴及投影向量的加工。如图5-11所示为边界驱动方法刀具路径示意图。

图5-11 边界驱动方法

边界驱动方法与平面加工的工作方式类似,但是与平面加工不同之处在于,为执行曲面精加工,刀具路径必须沿着复杂的曲面轮廓而产生。边界导向如同曲面驱动方法,都在其所包围的区域间产生导向点网格。在边界内部产生导向点比在曲面上容易,但使用边界导向无法控制刀轴方向与投影向量。例如平面轮廓所产生的导向点,无法均匀包覆于复杂形状的曲面上,或控制投影向量之向以获得较佳的刀具路径。

边界可由一系列曲线、现行边界或由零件上的面产生。边界定义出切削区域的外围以及岛屿与口袋的部分。每一条边界线可指定刀轴位于、相切于及接触3种刀具位置特征。一个边界可以超出零件的几何表面,也可以在零件几何表面内约束一个区域,还可以与零件几何表面外轮廓一致。当边界范围超过零件表面的尺寸大于刀具直径时,刀具将会切削超过零件边缘,产生边缘轨迹的现象,造成毛边的不利情形。当边界在零件表面内约束的一个区域时,则必须指定刀轴位于、相切于及接触等刀具位置来控制刀具与边界的位置关系。当边界范围与零件表面之边缘重合时,最好选择零件包覆环路,不要选择使用边界,并依照零件曲面的斜率大小,指定刀轴通过、相切及接触等刀具位置。

在“固定轴轮廓铣”工序对话框中,当“驱动方法”选择“边界”时,系统会弹出如图5-3所示的警告信息,单击“确定”按钮,系统弹出如图5-12所示的“边界驱动方法”对话框。对话框中提供驱动几何体、公差、偏置、空间范围、驱动设置、更多和预览等选项组。

边界驱动方法允许利用指定的边界和环定义切削区域。边界与零件表面形状和尺寸无关,而环必须与零件表面的外棱边相对应。切削区域由边界、环或者这两者的组合来定义。从切削区域中产生的驱动点沿着指定的投影方向到零件面上,由此生成刀位轨迹。用边界驱动方法可以对复杂的曲面轮廓进行精加工,它需要刀具轴和投影方向的控制。

1.边界的选择

在“边界驱动方法”对话框中,单击“指定驱动几何体”后的“选择和编辑驱动几何体”按钮 ,系统弹出如图5-13所示的“边界几何体”对话框。该对话框与平面铣中的“边界几何体”对话框是类似的,只是模式中的默认的设置不同,平面铣中为面,而边界驱动方法中为边界。

,系统弹出如图5-13所示的“边界几何体”对话框。该对话框与平面铣中的“边界几何体”对话框是类似的,只是模式中的默认的设置不同,平面铣中为面,而边界驱动方法中为边界。

图5-12 “边界驱动方法”对话框

图5-13 “边界几何体”对话框

2.公差

“公差”选项组下有边界内公差和边界外公差两个选项,用来指定刀具偏离实际边界的最大距离。边界内公差和边界外公差不能同时指定为零。

3.偏置

“偏置”用于设置斌街上预留材料的多少,即边界余量,在粗加工中为精加工预留的材料,该值在“边界偏置”文本框rf1设置。

4.空间范围

“空间范围”是利用沿着所选择零件表面区域的外部边缘生成的环线来定义切削区域。环与边界同样定义切削区域,不同的是它直接在零件面上产生,而非经过投影产生。

如果零件几何体是实体,最好选择面来加工,而不要选择实体。因为实体包含多样的外部边界,这种不明确的边界会妨碍系统产生环线。

当环与边界一起使用时,它们的公共部分定义了切削区域。“空间范围”选项组下只有“部件空间范围”选项,“部件空间范围”下拉列表中有“关”“最大的环”和“所有环”3个选项,分别说明如下。

1)关:选择该选项,不定义切削区域。

2)最大的环:选择该选项,指定最大的环为切削区域。

3)所有环:选择该选项,指定所有环为切削区域。

5.驱动设置

驱动设置有“切削模式”“切削方向”“步距”“最大距离”和“切削角”等选项设置,如图5-12所示。

(1)切削模式

切削模式用来定义刀位轨迹的形状。一些模式是切削整个区域,而另一些模式只切削区域的轮廓;一些模式沿着切削区域的外形加工,而另一些则依赖于零件的外形。所选择的模式决定了此部分的某些选项是有效的。例如,选择平行线切削模式时,切削此类型等选项是有效的;而选择轮廓切削模式时,切削类型等选项是无效的。不同模式的选择可得到不同的切削类型,各选项说明如下。

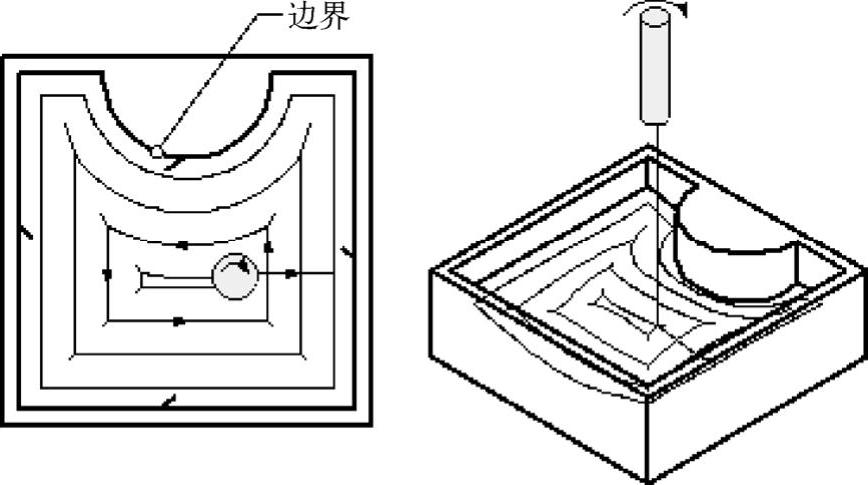

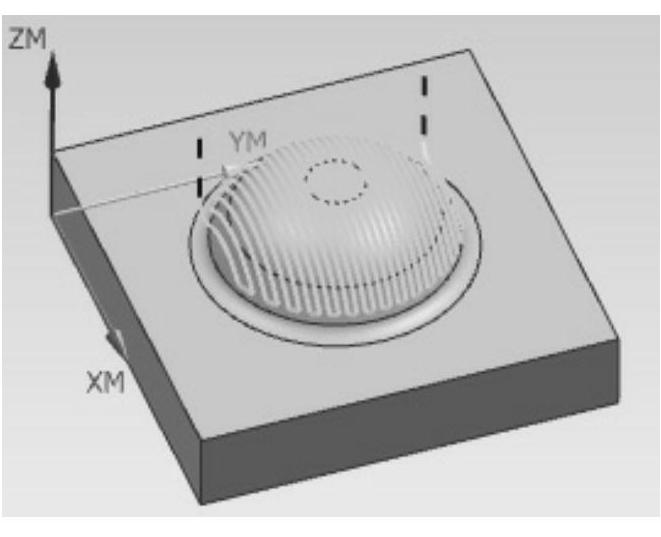

1)跟随周边 :跟随周边生成一系列沿零件几何形状偏置的加工轨迹。需要指定切削方向——顺铣或者逆铣,指定型腔加工方向——向内或向外,刀具轨迹如图5-14所示。

:跟随周边生成一系列沿零件几何形状偏置的加工轨迹。需要指定切削方向——顺铣或者逆铣,指定型腔加工方向——向内或向外,刀具轨迹如图5-14所示。

图5-14 跟随周边

注意:当步距大于刀具有效直径的50%时,使用该方式可能产生没有切到的区域。

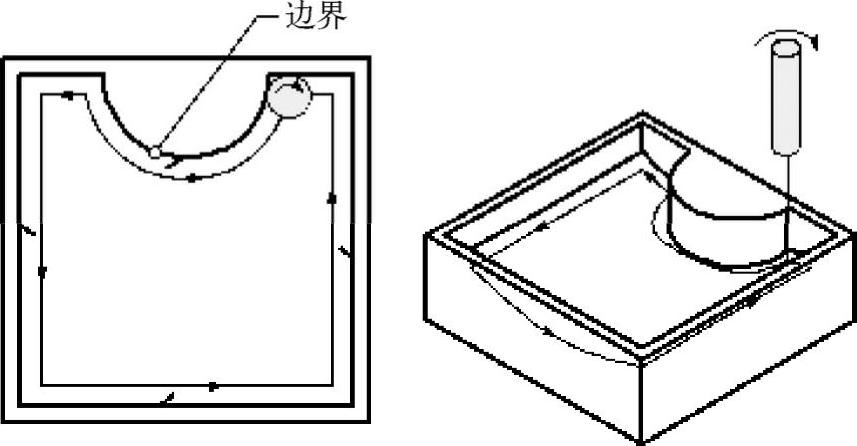

2)轮廓加工 :沿着切削区域的周边生成轨迹的一种切削模式,可以用“附加刀轨”选项使刀具逐渐逼近切削边界,刀具轨迹如图5-15所示。

:沿着切削区域的周边生成轨迹的一种切削模式,可以用“附加刀轨”选项使刀具逐渐逼近切削边界,刀具轨迹如图5-15所示。

图5-15 轮廓切削

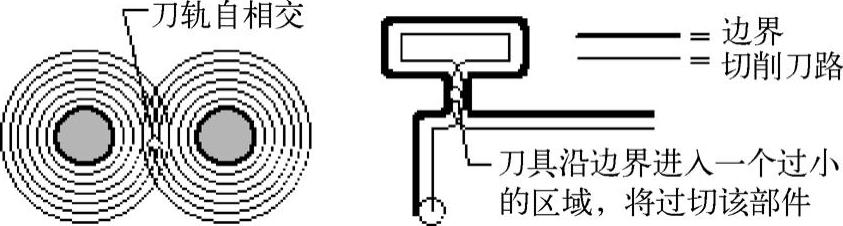

3)标准驱动切削 :与轮廓切削非常相似,但该方式刀轨始终沿着指定的驱动边界,不能预防轨迹自相交过切,刀具轨迹如图5-16所示。

:与轮廓切削非常相似,但该方式刀轨始终沿着指定的驱动边界,不能预防轨迹自相交过切,刀具轨迹如图5-16所示。

图5-16 标准驱动切削

4)单向 :用于创建单向的刀位轨迹。此选项功能始终维持一致的顺铣或者逆铣切削,并且在连续的刀轨之间没有沿轮廓的切削,刀具轨迹如图5-17所示。

:用于创建单向的刀位轨迹。此选项功能始终维持一致的顺铣或者逆铣切削,并且在连续的刀轨之间没有沿轮廓的切削,刀具轨迹如图5-17所示。

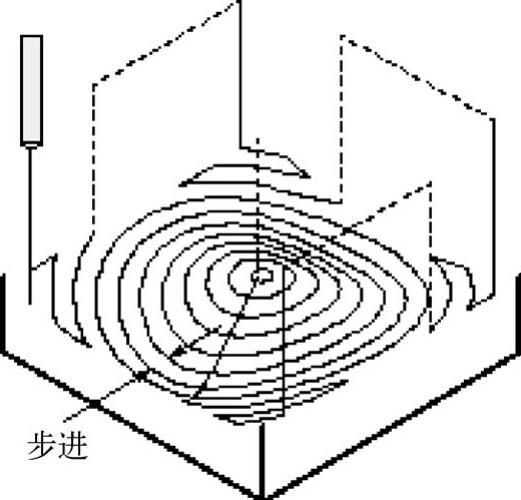

5)往复 :用于创建双向的切削刀轨。这种切削类型允许刀具在步距运动期间保持连续的进给运动,刀具轨迹如图5-18所示。

:用于创建双向的切削刀轨。这种切削类型允许刀具在步距运动期间保持连续的进给运动,刀具轨迹如图5-18所示。

(https://www.xing528.com)

(https://www.xing528.com)

图5-17 单向驱动切削

图5-18 往复驱动切削

6)单向轮廓 :用于创建单向的、沿着轮廓的刀位轨迹,此选项始终维持着顺铣或者逆铣切削。

:用于创建单向的、沿着轮廓的刀位轨迹,此选项始终维持着顺铣或者逆铣切削。

7)单向步进 :用于创建单向的、在进刀边沿着轮廓而在退刀直接抬刀的刀位轨迹,此选项始终维持着顺铣或者逆铣切削。

:用于创建单向的、在进刀边沿着轮廓而在退刀直接抬刀的刀位轨迹,此选项始终维持着顺铣或者逆铣切削。

8)同心圆弧 :指可以从用户指定的或者系统计算的最优中心点来创建逐渐增加的或者逐渐减小的圆形切削模式,刀具轨迹如图5-19所示。在同心圆弧切削模式无法产生的拐角部分,刀具移到下一角落连续切削之前,系统将按照所指定的切削方法连接各路径,即在拐角间产生指定切削方法类型跨越运动。该类型的切削模式需要指定“阵列中心”,并指定“刀轨方向”为“向内”或者“向外”。同心圆弧有“同心单向”“同心往复”“同心单向轮廓”和“同心单向步进”4种切削模式。

:指可以从用户指定的或者系统计算的最优中心点来创建逐渐增加的或者逐渐减小的圆形切削模式,刀具轨迹如图5-19所示。在同心圆弧切削模式无法产生的拐角部分,刀具移到下一角落连续切削之前,系统将按照所指定的切削方法连接各路径,即在拐角间产生指定切削方法类型跨越运动。该类型的切削模式需要指定“阵列中心”,并指定“刀轨方向”为“向内”或者“向外”。同心圆弧有“同心单向”“同心往复”“同心单向轮廓”和“同心单向步进”4种切削模式。

图5-19 同心圆弧切削

“阵列中心”有“自动”和“指定”两种方式。“自动”是指允许系统根据切削区域的形状和大小来确定“同心圆弧”和“径向线”最有效的切削模式的中心位置;“指定”是指用户自定义“径向线”的辐射中心点和“同心圆弧”的圆心。

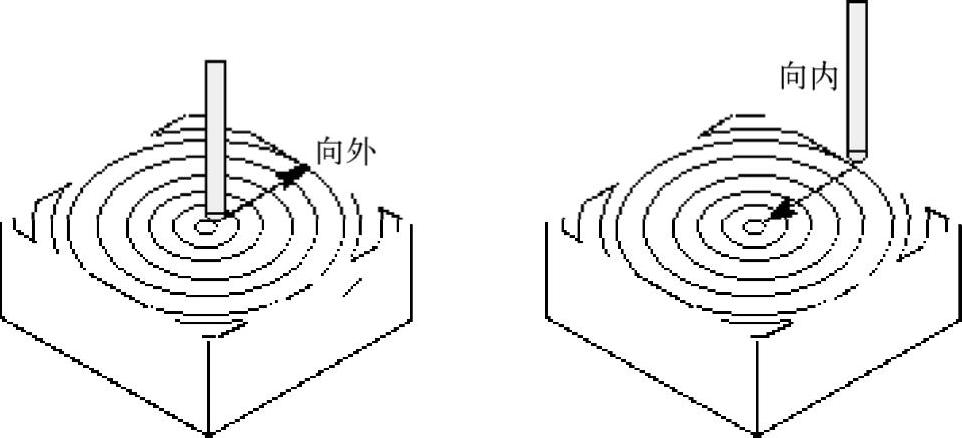

“刀轨方向”有“向内”和“向外”两种方向,刀具轨迹如图5-20所示。

图5-20 刀轨方向

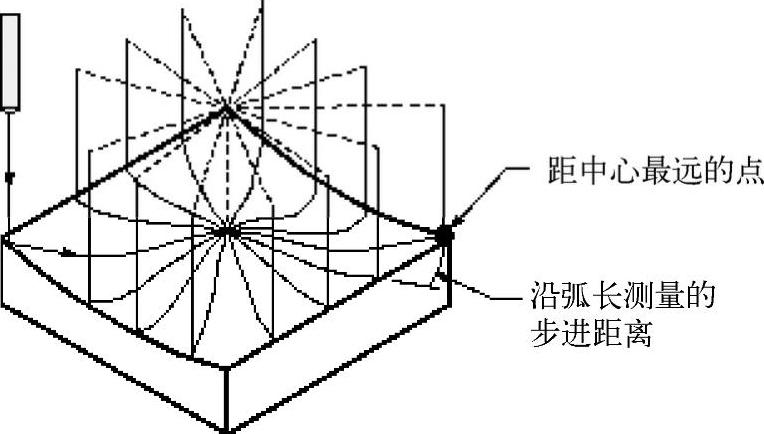

9)径向线切削 :也可称为放射状切削,生成线性切削模式,它是由一个用户指定的或者系统计算出来的优化中心点扩展而成。这种切削模式的步距长度是沿着离中心最远的边界上的弧长测量的,如图5-21所示。该种切削模式同样需要指定“阵列中心”和“刀轨方向”。径向线切削模式有“径向单向”“径向往复”“径向单向轮廓”和“径向单向步进”4种切削模式。

:也可称为放射状切削,生成线性切削模式,它是由一个用户指定的或者系统计算出来的优化中心点扩展而成。这种切削模式的步距长度是沿着离中心最远的边界上的弧长测量的,如图5-21所示。该种切削模式同样需要指定“阵列中心”和“刀轨方向”。径向线切削模式有“径向单向”“径向往复”“径向单向轮廓”和“径向单向步进”4种切削模式。

图5-21 径向线切削

(2)步距

“步距”选项用于指定相邻两道刀具路径的横向距离,即切削宽度,它有“恒定”“残余高度”“刀具平直百分比”和“多个”4个选项,它们可以参考平面铣加工中对应步进设定方法。

(3)附加刀路

“附加刀轨”选项用于轮廓切削和标准轮廓切削模式下,通过指定添加刀具路径的道数,产生多个同心线切削路径,使刀具向边界横向进给,从而沿侧壁切除材料。

(4)切削角

“切削角”选项用于在平行线切削模式中指定刀具路径的角度,这个角度是以工作坐标系的X轴开始时逆时针方向测量的。

“切削角度”包括“自动”与“用户定义”两个选项,当选择“用户定义”时,在“度数”文本框中输入角度值。使用户自定义角度时,可在图形中显示定义的角度,它以箭头方向表示切削角度。

当退出“边界驱动方法”对话框后,如果改变工作坐标系(WCS)的方向,将不会影响已设定的切削方向,而且在下次进入对话框时,系统将重新计算切削旋转角度。这时影响已设定的切削方向,而且在下次进入对话框时,系统将重新计算切削旋转角度,因为系统其实是以绝对坐标系的数值来保存角度值的。

(5)切削方向

“切削方向”方向用于顺铣与逆铣的控制。切削方向与主轴旋转方向共同定义驱动螺旋的方向是顺时针还是逆时针。它包含“顺铣”与“逆铣”两个选项,顺铣指定驱动螺旋的方向与主轴方向相同,逆铣指定驱动螺旋的方向与主轴旋转方向相反。

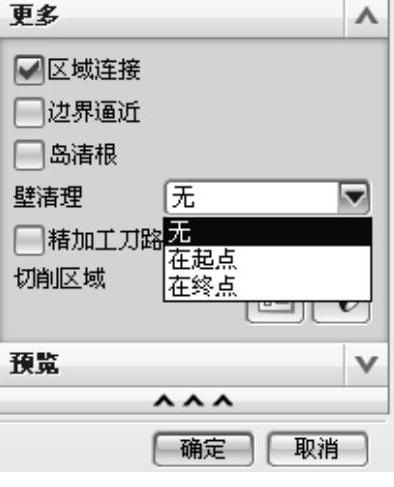

6.更多

单击“更多”选项组,对话框如图5-22所示,其中包含区域连接、边界逼近、岛清根、壁清理、精加工刀路和切削区域等选项,其中前5个选项的设置可参阅平面铣操作的相应选项。

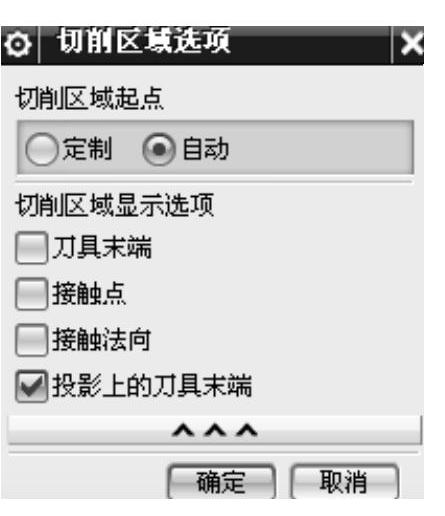

“切削区域”选项用于定义切削区域的开始和在图形窗口显示切削区域,单击“切削区域”后的“选项”按钮 ,系统弹出如图5-23所示的“切削区域选项”对话框。其中包括切削区域起点和切削区域显示选项,分别说明如下。

,系统弹出如图5-23所示的“切削区域选项”对话框。其中包括切削区域起点和切削区域显示选项,分别说明如下。

图5-22 “边界驱动方法”对话框

图5-23 “切削区域选项”对话框

(1)切削区域起点

“切削区域起点”选项组可以系统自动定义,也可以由用户指定,当选择“定制”选项,并单击“选择”按钮 后,将弹出“点”对话框,用于指定切削区域的一个或多个开始点。由于选择的开始点是刀具开始切削的粗略位置,因此选择的开始点并不严格要求位于开始切削的精确位置,只要在切削区域开始切削的大致位置即可。如果指定了多个开始点,则系统使用最靠近切削区域的点作为开始点的粗略位置。做平行线模式的切削,其起始点只能在角落上,所以平行线切削模式将以最靠近指定点的角落开始加工。

后,将弹出“点”对话框,用于指定切削区域的一个或多个开始点。由于选择的开始点是刀具开始切削的粗略位置,因此选择的开始点并不严格要求位于开始切削的精确位置,只要在切削区域开始切削的大致位置即可。如果指定了多个开始点,则系统使用最靠近切削区域的点作为开始点的粗略位置。做平行线模式的切削,其起始点只能在角落上,所以平行线切削模式将以最靠近指定点的角落开始加工。

(2)切削区域显示选项

该选项组中有以下几个参数。

·刀具末端:指定是否临时显示刀具轨迹,打开该选项,将在零件表面上临时显示刀端轨迹线。

·接触点:指定是否显示临时接触点,打开该选项,将在零件表面上临时创建一系列刀具与零件几何表面接触点。

·接触法向:打开该选项,将在零件表面上临时创建一系列显示矢量,这些矢量显示在刀具与零件几何表面接触的点上。

·投影上的刀具末端:将临时创建显示刀具端轨迹线在边界平面上的投影,如果无边界投影,则将显示轨迹线投影到WCS原点且垂直于投影矢量的平面上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。