造型过程包括填砂、紧实、起模、下芯、合型以及砂型和砂箱的运输。大部分造型机主要是实现填砂、紧实和起模工序的机械化。而合型、砂型和砂箱的运输,则由其他辅助设备来完成。

在造型机的填砂、紧实和起模三个主要功能中,紧实是更为重要的,它是造型机的工艺基础。因为现代化造型方法的目标,就是要获得一个紧实度高并且分布均匀的砂型。

1.砂型的紧实度

(1)紧实度 砂型(芯)的成型过程,从某种意义上讲就是型砂的紧实过程,即把松散的型砂紧实为砂型。紧实度就是表示砂型中砂粒之间互相排列和堆积紧密的程度。砂粒堆积得越紧实,其紧实度就越大。砂型的紧实度可以用单位体积内型砂的重量表示,即

式中 ρ——砂型的紧实度;

G——型砂的重量;

V——型砂的体积。

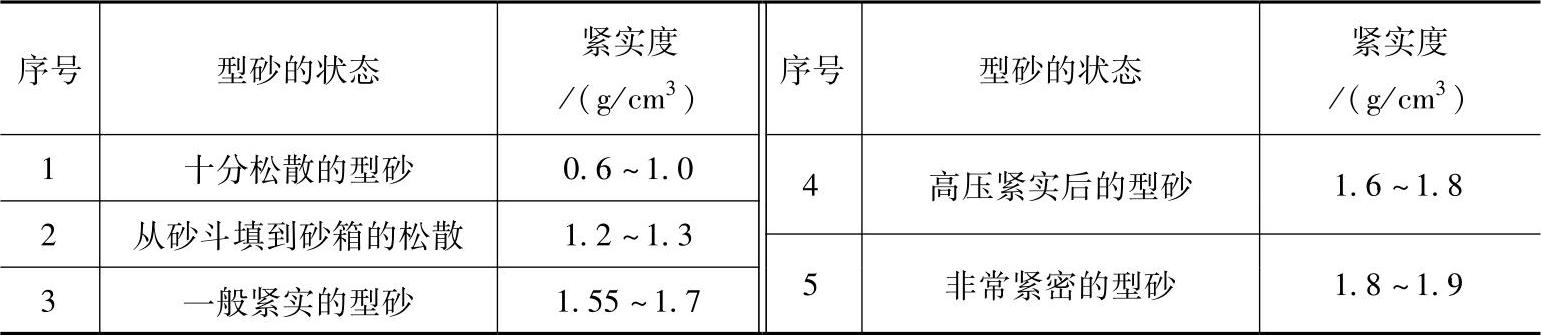

不同状态下的型砂紧实度见表5-82。

表5-82 不同状态下的型砂紧实度

确定一个砂型的平均紧实度是比较容易的,只要知道砂型的总体积和总重量,就可以利用公式计算出来。但实际上砂型的紧实度并不是处处都一样的。若要知道某处的紧实度须破坏砂型,测量起来相当麻烦,而且很不容易准确,故这种方法生产中难以采用。

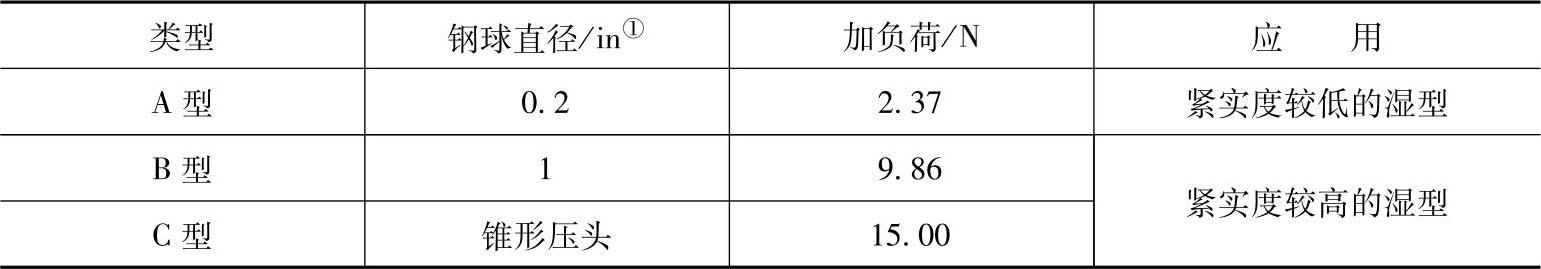

(2)砂型的表面硬度 紧实度虽可表示砂型内部各点紧实度的分布情况,但由于不好测量,生产中常用测定砂型表面硬度的方法,间接表示砂型的紧实程度。使用硬度计测量砂型的紧实度非常方便,且不会破坏砂型型腔,其缺点是不能测量砂型内部的紧实度。型砂表面硬度计的种类和应用见表5-83。

表5-83 砂型表面硬度计的种类和应用

① 1in=25.4mm。

(3)对砂型紧实度的要求 砂型经过紧实后而具有一定强度。对紧实后的砂型最低要求是:①能经受搬运或翻转过程中的振动而不塌落;②在浇注时砂型型面能抵抗住金属液的冲击、冲刷和压力。满足上述两个要求,方可能获取尺寸精确、内部致密、表面粗糙度值低的铸件。

对砂型紧实度的工艺要求,要根据实际生产条件而定。砂型表面硬度要求一般为:一般紧实后砂型为60~80。手工造型或一般机器造型为70。高压造型为80~90。

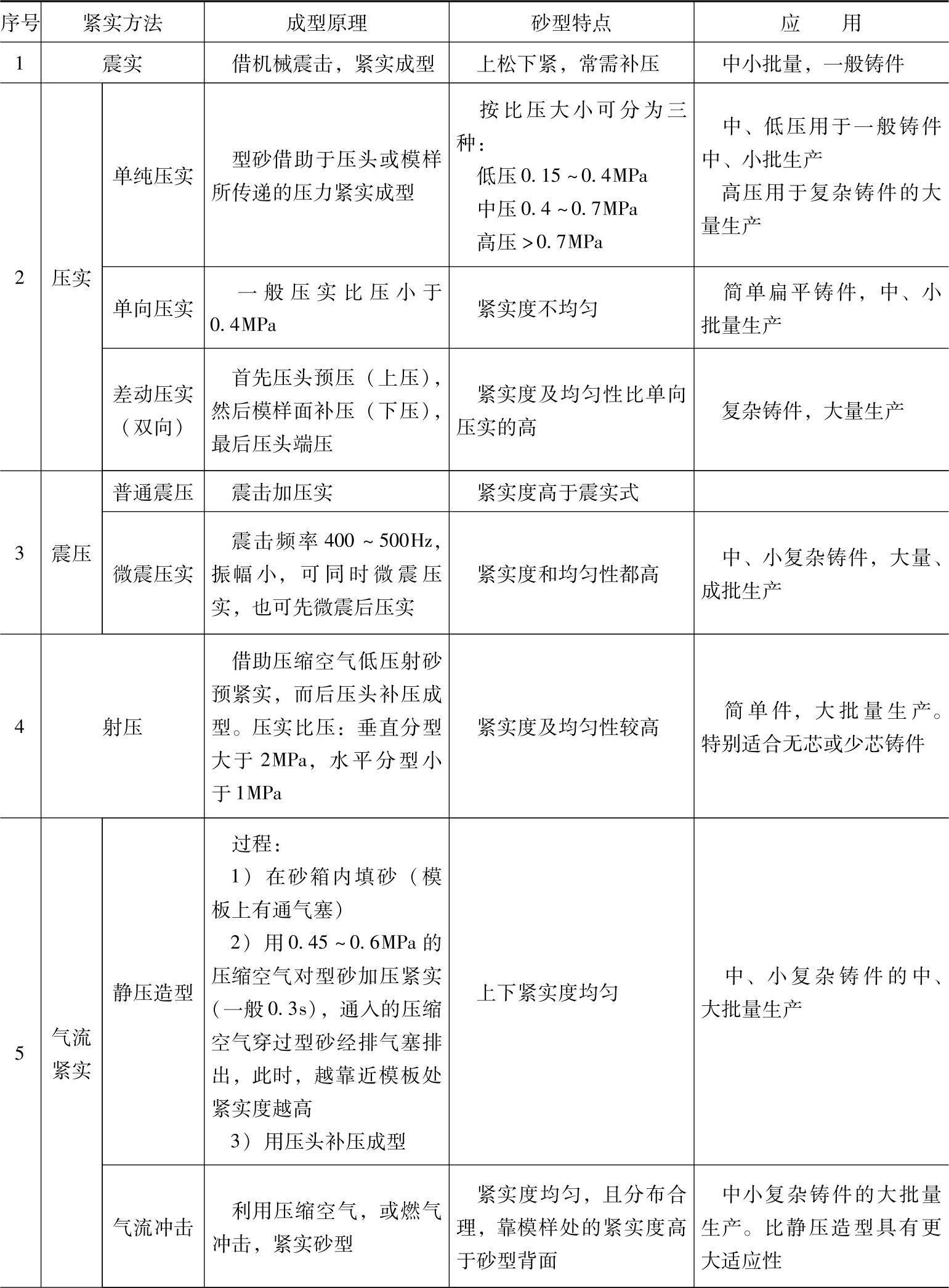

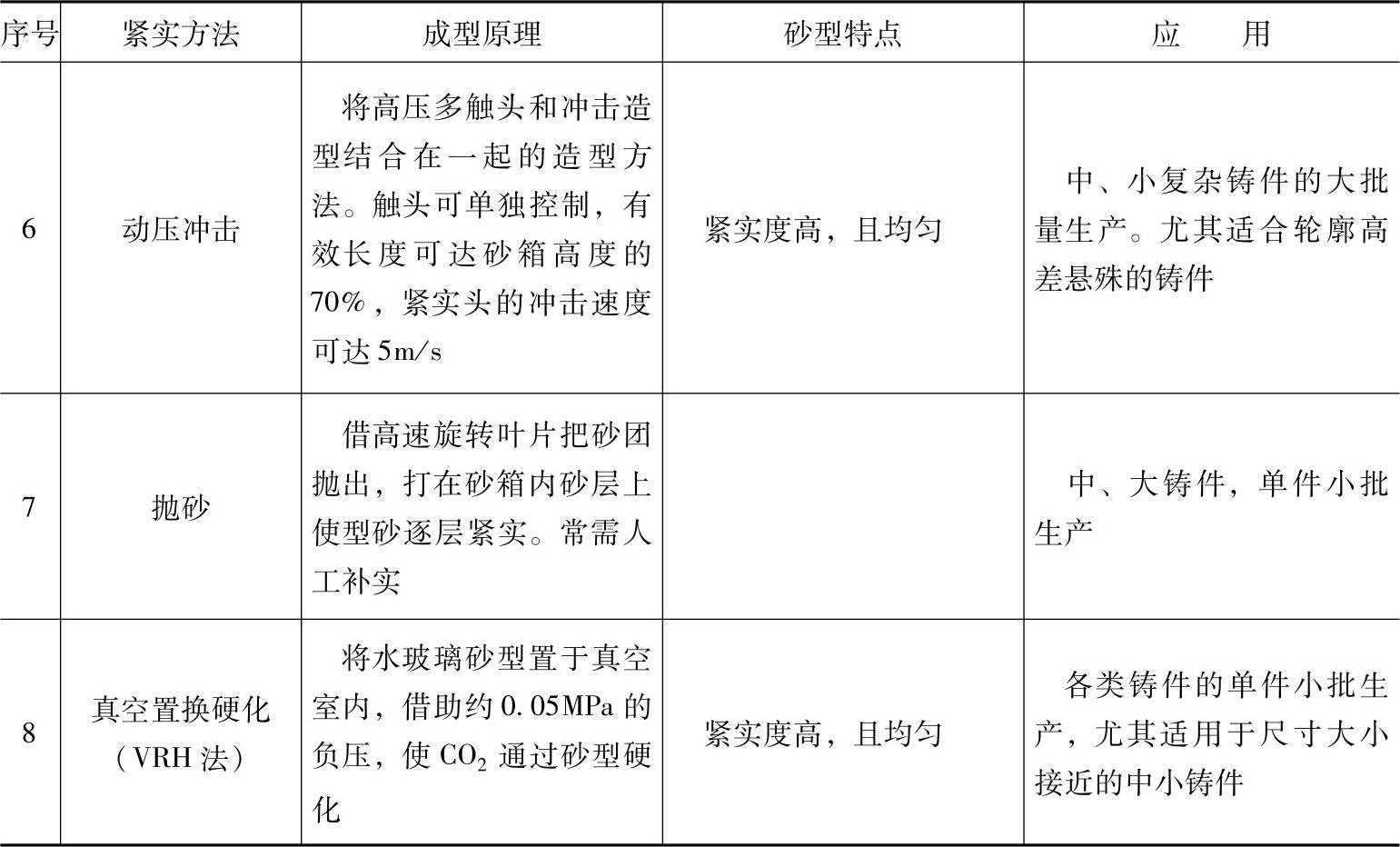

2.紧实方法(见表5-84)

表5-84 机器造型的紧实方法

(续)

(https://www.xing528.com)

(https://www.xing528.com)

3.翻箱与起模方法

翻箱和起模是紧密相连的两道工序。机器造型时,有时翻箱和起模分别由两台设备完成,即翻箱用翻箱机,起模用起模机。有时翻箱和起模在同一台造型机上完成(如Z2310型翻台式震击造型机)。

(1)翻箱机 翻箱机的作用是在下箱造完型后,把它翻转180°使分型面向上。按驱动方式不同,翻箱机有液压缸齿条式、曲柄式以及滚筒式三种。

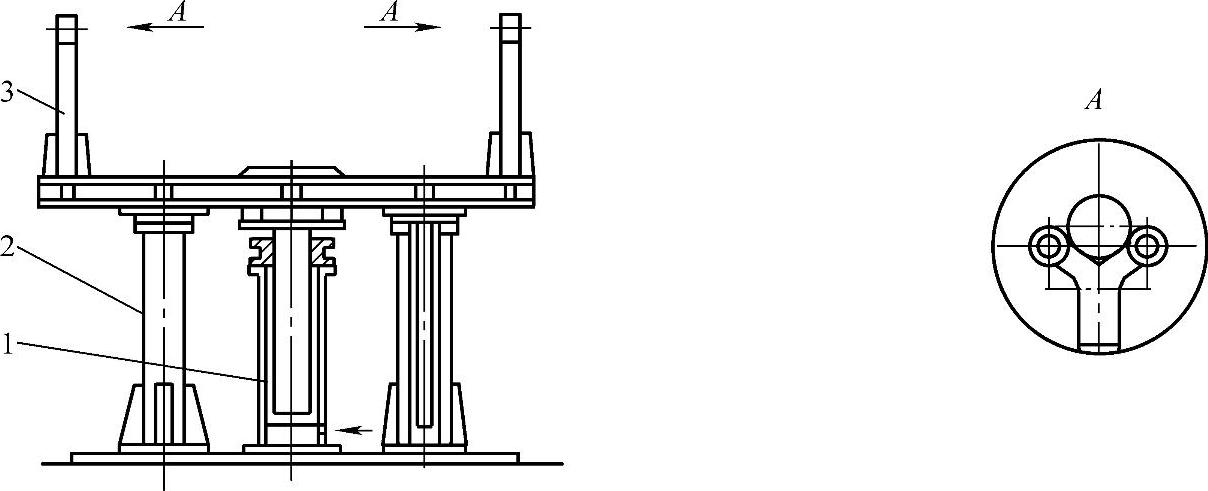

图5-15是一种手动叉形翻箱机。造好型的下箱,从造型机送入其中的边辊道之间,托叉叉住箱把,将砂箱托起,这样以箱把为旋转轴心用手将砂箱翻转。

图5-15 手动叉形翻箱机

1—升降气缸 2—导杆 3—托叉

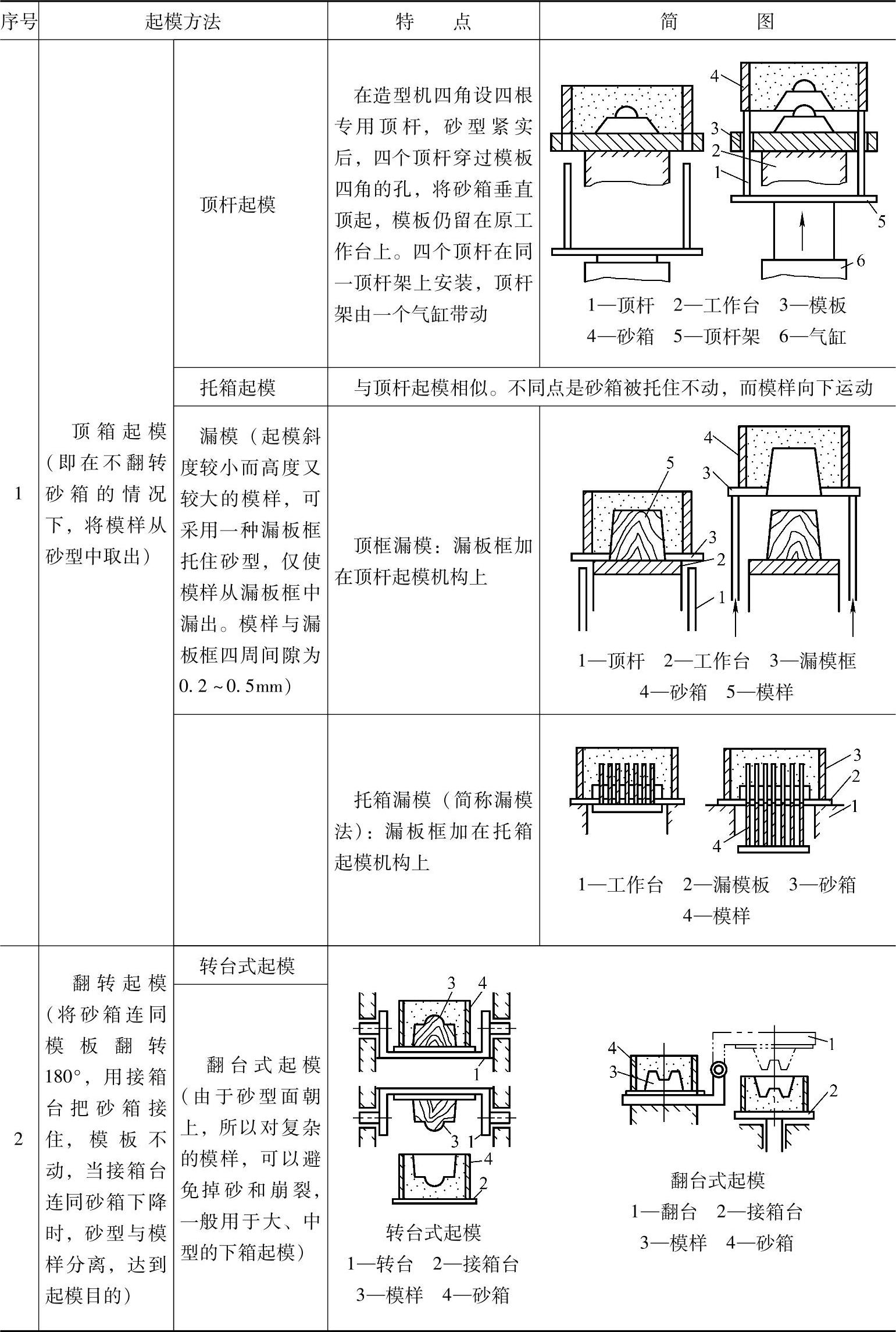

(2)起模方法 见表5-85。

表5-85 造型机的起模方法

4.造型机的选择

(1)造型工艺的分析是选择造型设备的基础 通过分析包括所生产的铸件材质、重量、尺寸大小、结构形状、表面质量和其他工艺要求,以及生产规模(批量)等因素,从而确定将要采用的造型工艺和流程,选择与之相适应的造型方式和设备、模板布置、砂箱尺寸,进而确定造型机的型号规格,并为制芯、砂处理、熔化、清理等工部的设计提供依据。

(2)选用造型机时应考虑的七因素

1)根据铸件精度、表面质量等要求,结合不同造型方式所能达到的砂型质量(刚度和表面硬度、紧实度和均匀性)选择设备。形状复杂、精度及表面质量要求高的铸件,应选用能造出砂型紧实度高、均匀、表面硬度高且刚性好的设备,同时造型机的造型精度要好,起模精度高。

2)根据不同铸件材质对砂型硬度和刚度的要求选择设备。由于球墨铸铁凝固过程的石墨化膨胀高于灰铸铁和白口铸铁,应选择能造出较高硬度和刚度砂型的设备;而铸钢和锡青铜与黄铜由于凝固时收缩大,则应选用造出的砂型硬度和刚度均适中的设备。一般而言,黑色金属铸件对型砂硬度和刚度的要求高于非铁合金。

3)根据铸件的使用条件选用设备。例如,轿车底盘上的保安铸件和起重设备类零件等,由于一旦损坏会造成人身、设备的重大安全事故,应采用能保证铸件内在质量的造型工艺和设备。

4)大批量、产量高的铸件生产,应选用生产率高的造型设备;品种单一时可采用专用造型设备;单件、小批量及多品种生产则选用生产组织灵活方便的造型设备。

5)工艺条件允许时应优先选用垂直分型无箱造型和水平分型脱箱造型设备。因为此类设备生产率高,辅助设备和工装少。

6)制造厂商提供的造型设备生产率并非设计所要求的工艺生产率,应根据具体情况考虑一个合适的系数。

7)根据投资规模选用设备。资金充足可选用价格较高、技术水平高的设备。

现代铸造将机械化、自动化和计算机等新技术应用于铸造生产。射压造型、高压造型、气冲造型和静压造型等现代铸造工艺的应用,使生产的砂型紧实度、刚度高,因而,铸件的表面质量好,尺寸精度高,加工余量少,同时,造型速度快,生产率高。

总之,选用造型设备应遵循:①设备服从工艺,设备必须满足工艺要求;②选用先进、适用、可靠的设备;③要考虑设备的工艺生产率(或实际生产率)与设备额定生产率存在的差异;④采用能耗低的设备;⑤要充分考虑环境保护、职业卫生和生产安全;⑥选用无需维修或维修性好的设备;⑦设备的生产能力留有适当的余地;⑧结合本厂操作人员的素质和技术水平选择设备;⑨设备选用先国内、后国外,选用国外设备时应注意国内外设备使用的差异等原则。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。