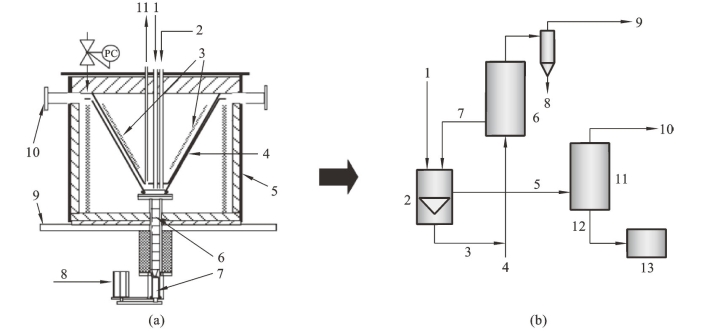

旋转锥热解反应器是由荷兰特温特大学发明并由荷兰生物质技术集团(BTG)开发的一种较新的反应器,可作为输送床反应器有效运行,但其输送受旋转锥内离心力而非气体的影响。最初,一台250 kg/h的机组投入运行;而2005年年中,马来西亚启用了50 t/d的扩大型机组。图3-30(a)展示了早期原型,而图3-30(b)展示了快速热解过程。旋转锥热解反应器的主要特点是:

(1)离心力(10 Hz)驱动热沙和生物质在旋转加热锥中上升;

(2)可冷凝气体按常规方法收集和处理;

(3)焦和沙粒落入圆锥体周围的流化床中,然后被提升到一个单独的流化床燃烧室中,在此焦燃烧以加热沙粒,然后再被抛回到旋转圆锥体中;

(4)焦在二次鼓泡流化床燃烧室中燃烧,热沙被再循环到热解炉中;

(5)热解反应器对载气的要求远低于流化床和输送床系统,但焦燃烧和沙输送需要用气;

(6)需要三个子系统复杂集成运行,分别是旋转锥热解炉、沙回收提升管和鼓泡流化床焦炭燃烧室;

(7)干原料的液体产量通常为60%~70%。

(https://www.xing528.com)

(https://www.xing528.com)

图3-30 旋转锥热解反应器早期原型及快速热解过程

(a)1—锯末;2—沙;3—加热器;4—旋转锥;5—304不锈钢套管;6—曲拐轴;7—底轴;8—驱动电动机;9—支撑板;10—防爆膜;11—热解气和蒸气 (b)1—生物质;2—反应器;3—沙和焦炭;4—空气;5—蒸气;6—焦炭燃烧器;7—热沙;8—灰分;9—烟气;10—气体;11—冷凝器;12—生物油;13—生物油储存器

旋转锥热解反应器最初的开发目的是消除载气的需求,同时保持与流化床反应器类似的高吞吐量和快速传热特点。生物质不使用惰性气体流化,而是与旋转锥内的固体传热介质机械混合。之后,旋转锥热解反应器由荷兰生物质技术集团(BTG)商业化,建造了多个日处理能力高达120 t的反应器。螺旋反应器具有生物质与固体传热介质机械混合特性,由加拿大ABRI-Tech和卡尔斯鲁厄理工学院(KIT)共同开发。中等规模的双螺杆螺旋反应器(日处理能力为12 t)目前在KIT运行。其他类型的反应器,包括夹带流反应器、真空移动床反应器、烧蚀反应器和微波热解反应器,仍处于技术发展的相对早期阶段。

经预处理的生物质颗粒混合预热的热载体沙子,进入反应器旋转锥底部,旋转锥旋转,并带动生物质颗粒和热载体的混合物沿着炽热的锥壁螺旋上升,过程中生物质被迅速加热并裂解为挥发分(热解蒸气),经过导出管进入旋风分离器,分离炭后通过冷凝器,凝结为生物油。旋转锥热解反应器结构紧凑,而且有很高的固体传输能力,其转锥内部是分开的,以减小转锥内的气体容积,缩短反应器内气相停留时间,并抑制生物油的裂化反应,保证快速热解反应有效进行。在此过程中,生物质颗粒与过量的蓄热固体颗粒一起送入旋转锥(转速为360~960 r/min)底部。离心力将颗粒推向热壁,并沿着壁螺旋上升。由于充分混合,生物质被快速(5000 K/s)加热,并在圆锥体的小环形腔内热解。含有生物油蒸气的气体通过另一个管子离开,而固体焦炭和沙子则溢出旋转锥上边缘进入围绕它的流化床中,如图3-30所示。随后液体产物冷凝;焦炭在流化床中燃烧,这种燃烧有助于加热圆锥体以及回收圆锥体中的固体,从而为热解提供热量。没有载气是该方法的一个优点,但是系统的结构比较复杂。

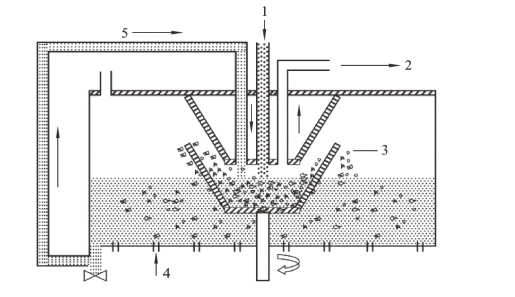

旋转锥技术与流化床技术的不同之处在于,它使用离心力以向上或向下的方向将生物质颗粒和产物在反应器内螺旋输送。热量由与生物质混合的固体热载体进行传递,热解后将热载体与产物分离并回收。一种特殊的旋转锥反应器在圆锥体底部设置流化床,重新加热的固体热载体颗粒被送回圆锥体,向上传输,最终溢出并落回流化床。图3-31所示为一般旋转锥热解过程示意图。

图3-31 一般旋转锥热解过程示意图

1—生物质;2—热解挥发分;3—焦炭;4—空气;5—热的固体

与鼓泡流化床和循环流化床相比,旋转锥热解反应器的一个缺点是固体热载体颗粒与生物质原料间的传热效率较低,原因是反应器中固体密度较低,并且生产规模较小,对原料粒度要求高(要求粒径小于200μm)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。