1.硅砂粒度及表示方法

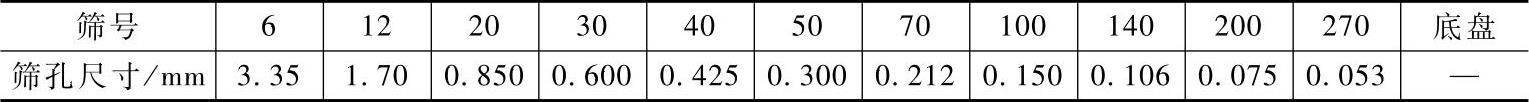

根据GB/T 9442—2010《铸造用硅砂》的规定,硅砂的粒度根据试验筛开孔尺寸来划分,一般都以筛网网丝平行方向上每25.4mm(1in)长度上筛孔的个数(也称目数)来表示砂的粗细,并以筛上砂粒余留量最多的峰值筛号的前后两个筛号表示硅砂的粒度组别,如50/100或70/140。现用的铸造试验筛共有6~270号等11个筛号,孔径从最大的3.35mm到最小的0.053mm(见表2-6)。以20号筛作为铸造用筛的基本尺寸,在6~20号筛之间,前号筛孔尺寸是后号筛孔尺寸的2倍,20~270号之间各号筛前面一个筛号孔尺寸为后筛筛孔尺寸的 倍,而隔一个筛孔尺寸之比也为2倍。

倍,而隔一个筛孔尺寸之比也为2倍。

表2-6 我国铸造用试验筛规格

硅砂颗粒大小和分布状况,对硅砂的烧结点、热导率及混合料的透气性、强度等性能都有一定的影响。

硅砂原矿的粒度主要取决于基岩中石英颗粒的大小,而成品硅砂的粒度则与原砂的筛选分级工艺及铸造生产的实际需求有关。许多硅砂原矿的粒度大部分集中在粒度相近的5或6个筛号上,经过分选,一般可获得粒度相对集中于三筛的二种或三种粒度的成品砂,更粗或更细一些的成品砂只有在大批量生产时才能获得。

根据试验筛分得到的筛孔尺寸,6~30筛号的砂粒尺寸相差较大,不宜采用三筛表示。30/50~70/140的几个硅砂颗粒尺寸间距在0.3mm、0.2mm、0.15mm和0.1mm之间,其中尤以40/70、50/100和70/140三组砂的用量较多,可分别应用于大、中、小型铸件的生产。它们在黏结剂加入量合适的情况下,混合料均可获得较高的强度。生产中主要根据铸件大小、表面粗糙度的要求和工艺类别确定所选用的硅砂的粒度。

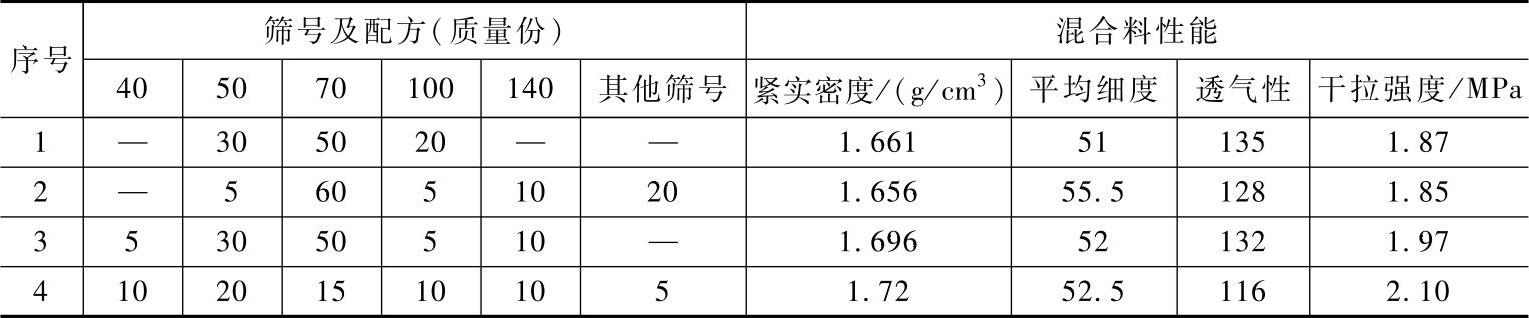

砂的粒度分布和组成对混合料的透气性和强度等性能也有一定的影响。近年来,随着树脂砂工艺的推广应用,中、细粒砂的应用范围有所扩大,对粒度的分布也倾向于适当分散,三筛集中率不宜过高。表2-7列出了原砂粒度配方与树脂砂的工艺性能。

表2-7 原砂粒度配方与树脂砂的工艺性能

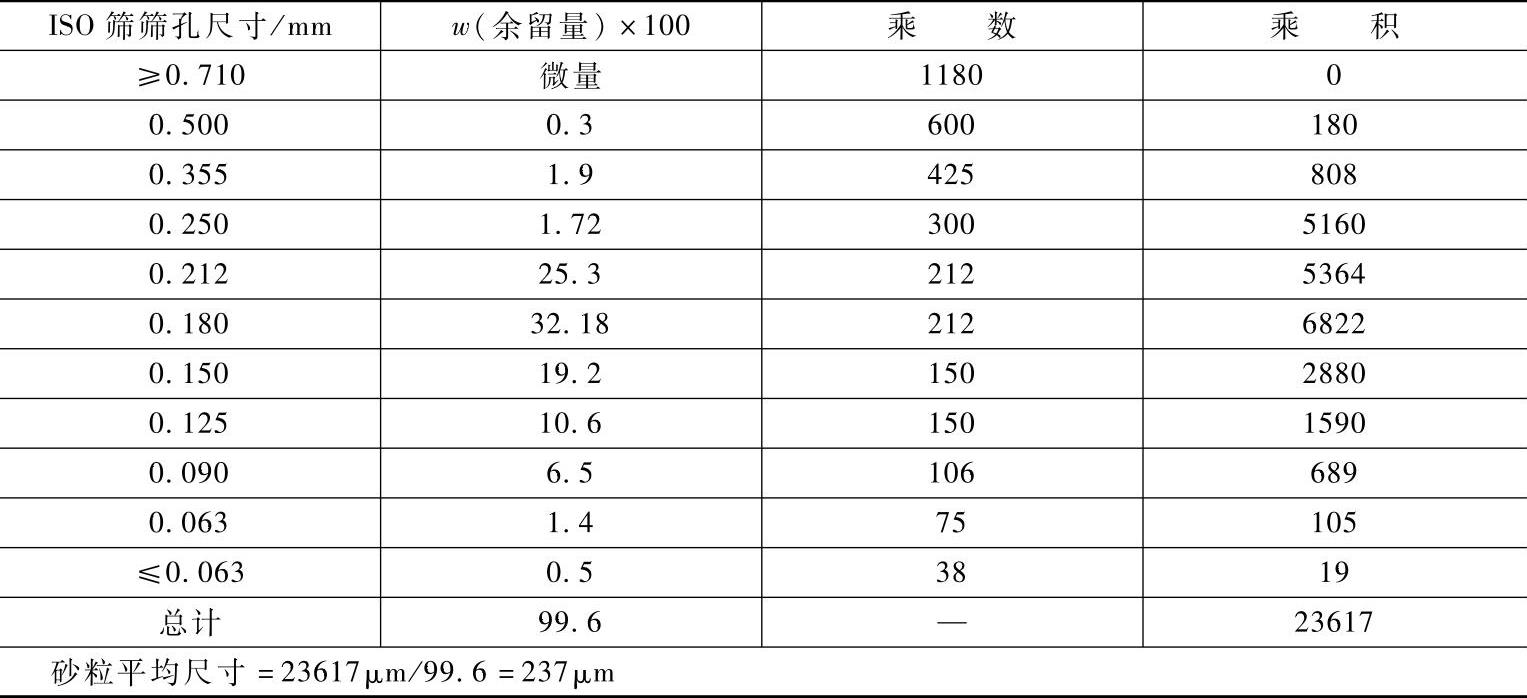

硅砂粒度除了用筛号(颗粒尺寸)表示和控制外,国际上还有以平均细度(也称AFS平均细度)的表示和控制方法。AFS平均细度可大致反映原砂的平均颗粒尺寸。其本来的含义是,如果将砂样换算成同样质量的均一直径颗粒,而砂粒的总表面积仍与原来一致,则这种均一砂粒所能通过的筛号即为美国铸造学会的平均细度,或写为AFS平均细度。表2-8为砂粒平均尺寸计算的例子。将各筛余留量的质量分数乘以表2-8所列相应乘数,然后将各乘积相加,除以砂粒部

表2-8 砂粒平均尺寸计算的例子

分的质量分数总和,其结果就是AFS平均细度。A、B砂样泥的质量分数分别为0.5%、0.8%,砂粒部分的质量分数为99.5%和99.2%,A砂样的AFS平均细度=59.30,B砂样的AFS平均细度=59.35。A、B砂样的砂粒粗细分布明显不同,但AFS平均细度却基本一致。

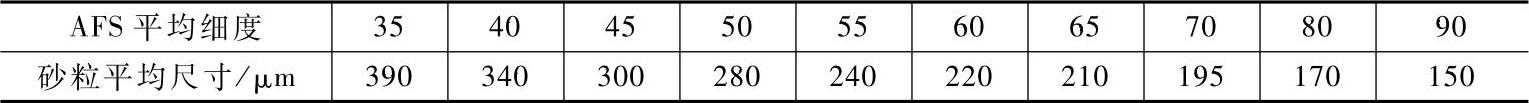

砂粒平均尺寸和AFS平均细度表示法都和筛号有一定的联系(见表2-9),但在应用中,都有其优点和不足之处。GB/T 9442—2010《铸造用硅砂》中已在筛号表示和控制的基础上要求同时注明硅砂的平均细度值。根据计算,各组硅砂平均细度的中值正好是该组硅砂前筛号的数宇,如50/100筛号的硅砂,其平均细度的中值为50;平均细度值低于中值,则该组砂前部筛号上的粗砂较多,反之则后部筛号上的细砂较多。

表2-9 砂粒平均尺寸与AFS平均细度的近似关系

2.硅砂的表面状态和颗粒形状

硅砂的表面状态及颗粒形状不但与基岩中石英颗粒晶体结构有关,而巨与硅砂成矿的年代、特点及砂粒被杂质污染的程度有关。它对混合料的性能,尤其是强度有很大的影响。

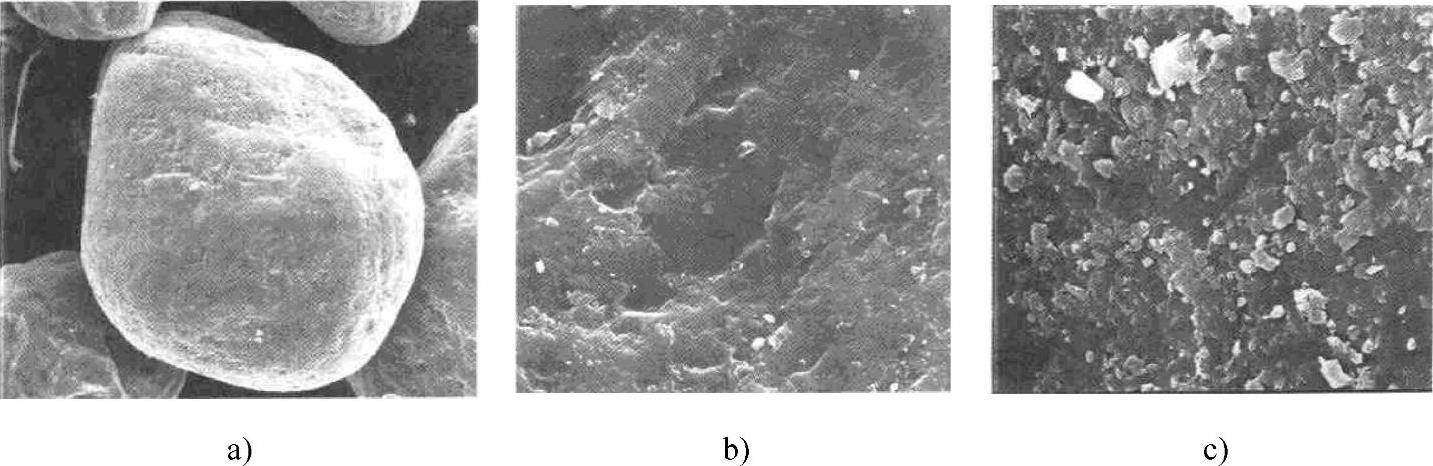

利用电子显微镜高偌放大后观察,可看出硅砂中除了表面光滑的砂粒(见图2-2a)外,还有一些表面不平或起伏的凹陷(见图2-2b),有的砂粒还带有一些碎屑的鳞片(见图2-2c),它们对混合料的强度均有一定的影响,特别是对采用有机化学黏结剂的混合料强度影响更大。硅砂表面越光整、洁净,黏结剂之间的物理、化学结合力就越强,混合料的强度也越高。

图2-2 砂粒表面扫描电子显微镜照片

a)光滑的表面 b)有起伏凹陷的表面 c)有鳞片碎屑的表面

硅砂的颗粒形状是根据砂粒的圆整度和表面棱角磨圆的程度来区分的,典型的原砂粒形如图2-3所示。GB/T 9442—2010《铸造用硅砂》中的角形因数值对各种粒形进行了大致的定量划分。但是在实际应用中,大部分硅砂的颗粒形状都是混合型的,天然硅砂的角形因数均为1.20~1.45。

图2-3 原砂粒形分类法(https://www.xing528.com)

角形系数是铸造用硅砂的实际比表面积与理论比表面积的比值。其原理是:等体积的各种几何体中,圆球形的表面积最小,因而可以用砂粒的实测表面积与同体积假想圆球的表面积的比值来表示该砂粒形状偏离圆球形的程度。比值为1,砂粒为圆球形;比值越大于1,砂粒的形状就越偏向尖角形。由于同一原砂中,每一颗粒的形状和大小各不相同,不可能逐个颗粒分别测定和计算,所以角形系数的定义是:单位质量原砂的实测表面积(即实际比表面积),与单位质量相同的等直径假想圆球的表面积(即理论比表面积)的比值。

许多试验结果表明,砂粒颗粒越圆,混合料的流动性和紧实密度越高,砂粒间的接触点和黏结剂“连接桥”的截面面积越大,对提高混合料的强度越有利;砂粒排列越紧密,对提高混合料的强度越有利,但是砂粒在高温状态下的线膨胀量及膨胀应力也越大。

3.砂型铸造用硅砂的技术指标

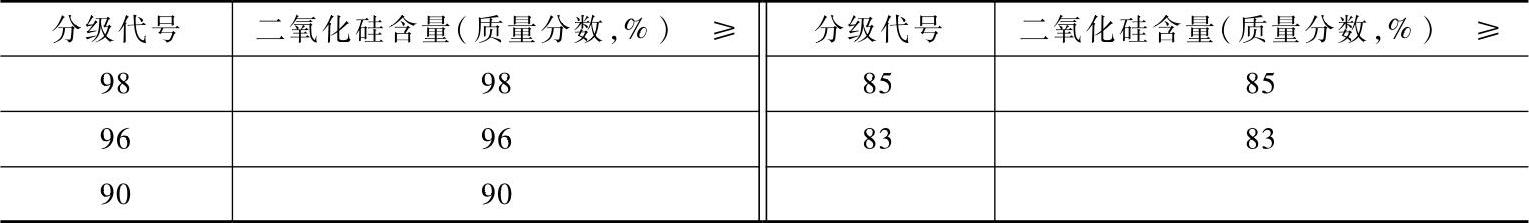

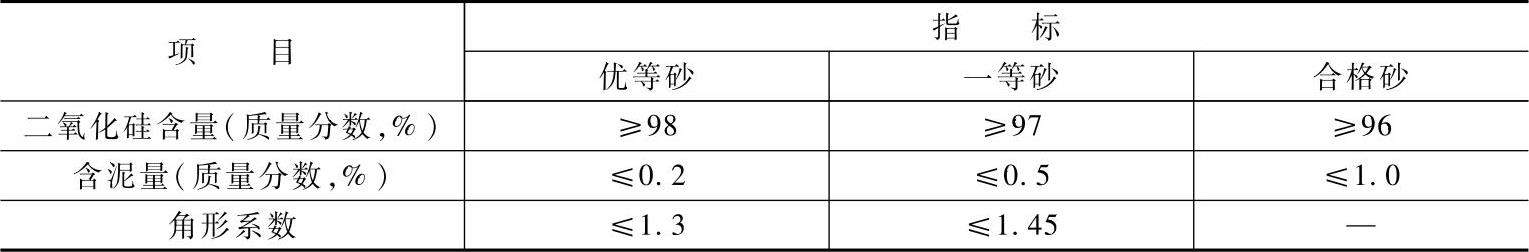

(1)铸造用硅砂的分级及牌号 根据GB/T 9442—2010《铸造用硅砂》国家标准规定,铸造用硅砂按二氧化硅含量分级,见表2-10。

表2-10 铸造用硅砂按二氧化硅含量分级

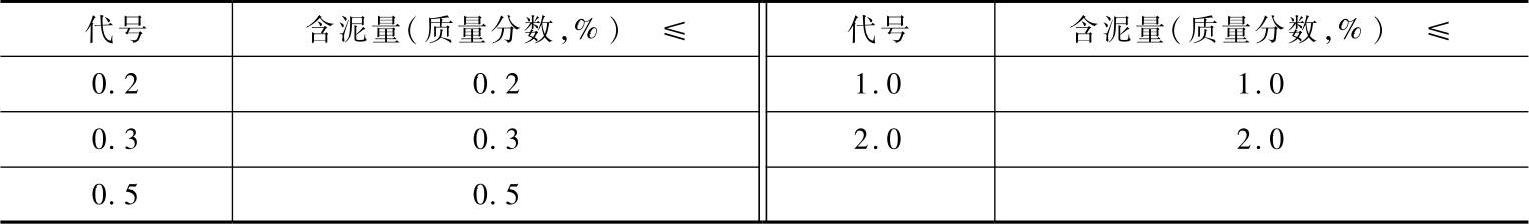

铸造硅砂中粒径≤0.02mm的微粉称为泥分,其含量占砂子总量的质量分数称为含泥量,其分级见表2-11。

表2-11 铸造用硅砂按含泥量分级

粒度标志粒径的大小程度,可按GB/T 9442—2010《铸造用硅砂》所规定的试验方法进行测定。

铸造用砂的粒度组成,通常用残留量最多的相邻三筛的前后两筛号表示,如50/100表示该砂集中残留在50、70、100三个筛中,巨50号筛中的残留量比100号筛中的多。若100号筛中的残留量比50号筛中的多,则用100/50表示。最集中的相邻三筛上残留砂量之和占砂子总量的质量分数称为主含量。主含量越高,粒度越均匀。铸造用砂粒度的主含量(质量分数)应不少于75%,相邻四筛上的残留量(质量分数)应不少于85%。

硅砂的形貌(如形状、表面状态)有无裂纹,一般可用立体显微镜观察鉴别。颗粒形状分为圆形、椭圆形、钝角形、方角形和尖角形。原砂的比表面积与理想比表面积(与砂子粒径相当的球形体的比表面积)之比(称为角形因数)是定量表示颗粒形状好坏的指标。表2-12列出了铸造用硅砂按角形因数的分类。

表2-12 铸造用硅砂按角形因数分类

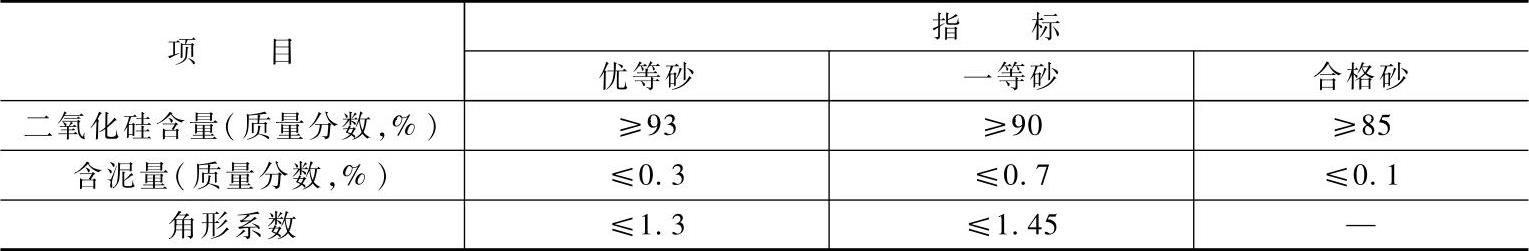

铸造用硅砂按用途分级,可分为铸铁件用硅砂(见表2-13)和铸钢件用硅砂(见表2-14)。

表2-13 铸铁件用硅砂等级

表2-14 铸钢件用硅砂等级

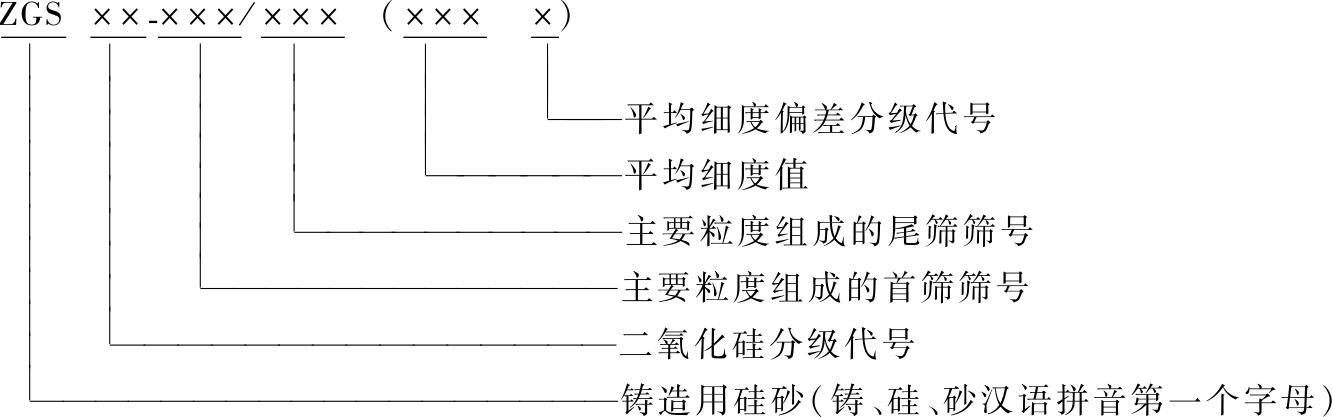

铸造用硅砂牌号按GB/T 9442—2010表示如下:

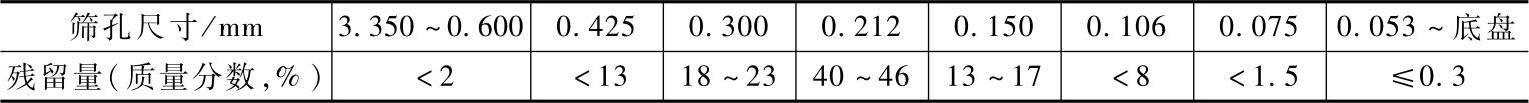

(2)检定铸造黏结剂用标准砂 在GB/T 25138—2010《检定铸造黏结剂用标准砂》中规定二氧化硅的质量分数不低于90%,含泥、水的质量分数均小于0.3%,角形系数不大于1.30,粒度组成符合表2-15的要求。

表2-15 检定铸造黏结剂用标准砂的粒度组成

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。