1. 简单冲裁模

简单冲裁模即敞开摸,是指在一次冲裁中只完成冲孔或落料一道工序的冲裁模。按导向方式不同,简单冲裁模可分为无导向简单冲裁模、导板式简单冲裁模和导柱式简单冲裁模。

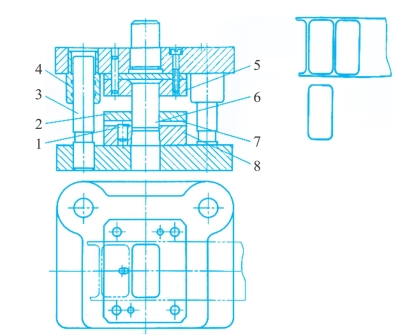

(1)无导向简单冲裁模 如图3-1 所示,顾名思义,模具上下部分的相对运动依靠压力机的导轨导向,结构简单、重量较轻、尺寸较小。适用于形状简单、精度要求不高、批量小或试制的冲裁件,也常用于冲裁拉深用的毛坯件。模具的上部分由模柄4 和凸模3 组成,通过模柄安装在压力机的滑块上;下部分由卸料板5、导尺2、凹模1、下模座6 和定位板7 组成,通过下模座将下部分安装在压力机的工作台上。这类模具制造简单、成本低廉,但工作中不易保证间隙的均匀,使用时安装调整麻烦、工作部分容易磨损,寿命较低,冲压件的精度较低,操作也不安全。

(2)导板式简单冲裁模 如图3-2 所示,其上、下模完全依靠导板和凸模的间隙配合来导向。上部分主要由模柄5、上模座6、凸模垫板7、凸模固定板8 和凸模9 组成,下部分主要由下模座1、凹模2、固定挡料销3、导尺10 和导板4 组成。导板与凸模之间的配合为H7/h6,同时兼作卸料板。导板模在工作时,凸模始终都不脱离导板,以保证导板导向的精度,进而保证导板模的精度和寿命。尤其是小凸模或多凸模离开导板再进人导板时,凸模的锐利刃边容易被碰损,同时也会破坏导板上的导向孔,影响到凸模的寿命,或使凸模与导板之间的导向变得不良。在凸模刃磨时,也不应使其脱离导板。

图3-1 无导向简单冲裁模

1—凹模;2—导尺;3—凸模;4—模柄;5—卸料板;6—下模座;7—定位板

图3-2 导板式简单冲裁模

1—下模座;2—凹模;3—固定挡料销;4—导板;5—模柄;6—上模座;7—凸模垫板;8—凸模固定板;9—凸模;10—导尺

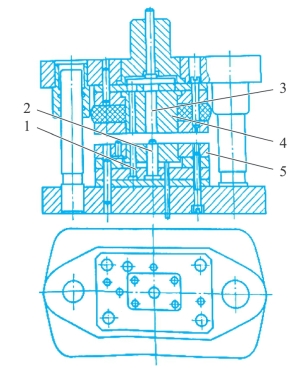

(3)导柱式简单冲裁模 如图3-3 所示,其上部分和下部分的正确对中通过导柱3 和导套4 来实现,在凸模、凹模与材料相接触进行冲裁前,导柱已进入导套,保证了在冲裁过程中凸模和凹模之间间隙的均匀性,并保持有足够的精度。导向精度较高,在生产中得到相当广泛的应用。

工作时,条料沿着导料板7 送进,冲压完成后,由固定卸料板2 将废料从凸模6 上卸下,继续送进条料,再由固定挡料销1 保证送进的步距。

图3-3 导柱式简单冲裁模

1—固定挡料销;2—固定卸料板;3—导柱;4—导套;5—凸模固定板;6—凸模;7—导料板;8—凹模

图3-4 U 形件弯曲模

1—凸模;2—凹模;3—压料板

2. 弯曲模

图3-4 所示为一般U 形件弯曲模,在凸模的一次行程中能同时弯出两个角。冲压时,板料被压在凸模1 和压料板3 之间,随着凸模1 逐渐下降。而未被压住的板料沿着凹模2 的圆角滑动,并自由弯曲,进入凸模1 与凹模2 之间的间隙。当凸模1 回升时,压料板3 将制件顶出。由于材料的弹性,制件一般不会包在凸模上。

3. 复合冲裁模

复合冲裁模是指在机床滑块的一次行程中,在冲模的同一工位上同时完成内孔和外形两种工序或两种以上冲压工序的冲裁模。按凸凹模在模具上的位置不同,可分为正装式复合模和倒装式复合模。

(1)正装式复合模 如图3-5 所示,凸凹模4 装在模具的上模部分,冲孔凸模1、冲孔凸模2 和凹模5 位于下模。制件由弹顶器,从装在下模部分的凹模5 内顶出,至模具的工作面上;废料则在压力机回程时,从凸凹模4 内通过推杆3 自上而下击落至模具的工作面上。但是,制件和废料都需要及时清除。这种模具结构紧凑,也较简单,凹模用螺钉和销钉与下模座紧固、定位;冲孔凸模由凸模固定板紧固,定位在下模板上,可以确保冲压件外形轮廓与孔的相对位置精度。在冲压过程中,板料被凸凹模和装在下模的弹性顶件器压紧,冲出的制件较平整,尺寸精度较高,适用于平整度较高的薄板零件的冲制。

图3-5 正装式复合模

1—冲孔凸模1;2—冲孔凸模2;3—推杆;4—凸凹模;5—凹模

图3-6 倒装式复合模

1—凸凹模;2—冲孔凸模1;3—冲孔凸模2;4—推杆;5—凹模;6—推件块

(2)倒装式复合模 如图3-6 所示,凸凹模1 装在模具的下模部分,通过凸凹模固定板固定在下模座上。凸凹模对冲裁外形轮廓来说,起冲裁凸模的作用;对内部的孔来说,起冲孔凹模的作用。板料的卸料通过弹性卸料装置(橡胶)向上推出,废料从凸凹模1 上的漏料孔内排出;冲压件在压力机回程时,由顶杆(或顶板)通过刚性推件装置从上模内推出,下落到模具的工作面上。在冲裁过程中冲压件并没有压紧,所以得到的冲压件平整度较差。相对于正装式复合模,倒装式复合模制造简单、操作方便、生产效率高,也比较安全,但要注意防止冲孔废料积存胀裂模具。

图3-7 正装式拉延复合模(https://www.xing528.com)

1—凸凹模;2—拉延凸模;3—落料凹模

(3)正装式拉延复合模 如图3-7 所示,凸凹模1 装在上模,下模部分有落料凹模3 和拉延凸模2。凸凹模1 起落料凸模和拉延凹模复合作用,拉延凸模2 低于落料凹模3,可以保证冲压时能先落料、再拉延。弹性压边装置安装在下模座上,由弹顶装置或压缩空气来施加压边力。

4. 连续冲裁模

连续冲裁模是指按一定的先后顺序,在压力机滑块的一次行程中,在模具的不同位置上,完成两个或两个以上工序的冲裁模,又称为级进模或跳步模。连续冲裁的关键在于正确定位,按定位原理,可分为导正销定位原理和侧刃定距原理。

(1)有固定挡料销及导正销的连续冲裁模 如图3-8 所示,模具零件主要包括冲孔凸模4、落料凸模3、凹模6、固定挡料销1、导正销2 和临时挡料销7 等。模具上、下两部分靠凸模和导板5 之间的间隙配合来导向。模具开始工作时,手动按入临时挡料销7,限定板料的初始位置。首先在条料上由冲孔凸模4 冲孔,临时挡料销7 在弹簧的作用下自动复位,再将板料送进一个步距,用固定挡料销1 初步定位。在落料时,用装于落料凸模3 端面上的导正销2,将板料精确定位,然后由落料凸模3 在条料上已冲得孔的位置处落料。此后,压力机的每一次行程先后都有冲孔和落料两个工序同时进行。

图3-8 有固定挡料销及导正销的连续冲裁模

1—固定挡料销;2—导正销;3—落料凸模;4—冲孔凸模;5—导板;6—凹模;7—临时挡料销

(2)有自动挡料的连续冲裁模 如图3-9 所示,自动挡料装置由挡料杆1、冲搭边凸模3和凹模6 组成。板料送入后,由于冲孔凸模4 和落料凸模5 的作用,使板料先后经过冲孔和落料,冲制出所需制件。由于板料在每一次送进的步距为C,在冲制出制件后,废料上仍保留有材料的搭边a。由于工作时挡料杆1 始终不离开凹模6 的刃口平面,板料从右方送进时即被挡料杆1 挡住搭边。在冲裁的同时,冲搭边凸模3 将废料上的搭边冲出一个缺口,使板料又可以继续送进一个步距C,从而起到自动挡料的作用。模具开始的两次行程分别由临时挡料销定位,从第三次行程开始时,用自动挡料装置定位。

图3-9 有自动挡料的连续冲裁模

1—挡料杆;2—导板;3—冲搭边凸模;4—冲孔凸模;5 —落料凸模;6—凹模

(3)有侧刃的连续冲裁模 侧刃定距的原理是在板料两侧切去少量材料,以达到挡料和定位的目的。图3-10 所示为有侧刃的连续冲裁模,在模具的上部分,除了装有一般的冲孔凸模3 和落料凸模4 以外,还在板料两侧的相应位置上装有控制板料送进距离的侧刃,即侧刃凸模2。冲裁过程中,在板料的两侧切出缺口后(切去长度等于步距),被侧刃切过的部分板料能通过导料板6 间距较窄处,而未切过的板料则不能进入,在缺口端面被挡块阻止。此时板料向前送进一个步距,完成挡料和定位作用。

图3-10 有侧刃的连续冲裁模

1—导板;2—侧刃凸模;3—冲孔凸模;4—落料凸模;5—凹模;6—导料板

(4)冲孔、落料、弯曲连续模 如图3-11所示,第一工步为侧刃7 在板料上切出用于挡料和定位的切口,第二工步为冲孔和冲槽,第三工步安排一个空位,第四工步为压弯,最后一个为切断工步,完成整个冲压工作。

5. 管材冲孔模

(1)管材冲单侧孔模 如图3 -12 所示,凹模为套入管材3 内径的芯棒。通常,直径比管材的内径小0.2~0.3 mm。芯棒固紧在芯棒固定座1 上,其受力情况类似于悬臂梁,受力情况较差,模具的寿命非常低。由于受到管材内径尺寸的限制,以及考虑到需设置排除废料的漏料孔,芯棒的强度一般都非常差。

(2)管材冲双侧孔模 图3-13 所示为管材两侧同时冲孔的管材冲双侧孔模。凸模3 安装在下模的滑块7 上,当压力机滑块下降时,由于传动零件斜楔8 的作用,使滑块7 作水平方向的运动,并同时冲制出两侧的孔。回程时,依靠弹簧4 的作用,将凸模3 和滑块7 回复到原来的位置。由于芯棒的直径要小于管材的内径,当两侧同时受力冲孔时,会使管材在冲孔前先产生变形,其受力状态变得非常差。

图3-11 冲孔、落料、弯曲连续模

1—弯曲凹模镶块;2—导正钉;3—切断凸模;4—弯曲凸模;5—冲槽凸模;6—冲孔凸模;7—侧刃;8—导料板;9—凹模

图3-12 管材冲单侧孔模

1—芯棒固定座;2—凸模;3—管材;4—底座

图3-13 管材冲双侧孔模

1—芯棒固定座;2—芯棒;3—凸模;4—弹簧;5—凸模座;6—下模座;7—滑块;8—斜楔;9—上模座

6. 锌基合金冲裁模

图3-14 所示为锌基合金冲裁模,其凹模(或凸模)是利用锌基合金制作成的。因凹模3 加工比凸模困难,所以凹模3 采用锌基合金来制造,凸模2 可用钢模制成,其淬火硬度与一般冲模相同。锌基合金模具的主要特点是模具结构简单、制造周期短、维修方便,失效后的模具可以重熔再制,成本较低,一般只有钢模成本的1/5~1/10。模具的制造常常利用已淬硬(硬度大于40 HRC),并加工好的凸模来浇注锌基合金。由于锌基合金有一定的强度,可用于小批量复杂形状零件的冲裁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。