在本小节中,对参考点设置的内容主要分为三方面:一是对机床参考点相关概念以及基本动作过程;二是结合SINUMERIK 808D数控系统,介绍了机床参考点的设置步骤和设置参数;三是对参考点设置和使用过程中可能出现的常见问题及相应处理手段进行了简要的说明。

1.机床参考点相关概念以及基本动作过程

在数控机床的使用中,有三个极其重要的设置点:

1)机械原点,是基本机械坐标系的基准点,机械零部件一旦装配完毕,机械原点随即确立。

2)电气原点,是由机床所用的检测反馈元器件所发出的栅点信号或零标志信号确立的参考点。

3)参考点,也称为机床原点或零点,是机床的机械原点和电气原点相重合的点,同时也是原点复归后机械上固定的点。

通过实际机床的电气原点与机械原点之间的距离对参考点进行设定,从而使电气原点与机械原点重合。每台机床可以有一个参考原点,也可以据需要设置多个参考原点。参考点作为工件坐标系的原始参照系,机床参考点确定后,各工件坐标系随之建立。

在机床参考点位置设定之后,需要进一步地在相关调试工作中进行相应的设定和处理,确保机械可以正确地返回到所设定的机床参考点。

一般来说,根据机床检测元器件检测参考点信号方式的不同,返回机床参考点的方法可以大致分为以下两种:

(1)磁开关法

在机械本体上安装磁铁及磁感应原点开关,当磁感应原点开关检测到原点信号后,伺服电动机立即停止,该停止点被认作机床参考点。

磁开关法的特点是软件及硬件相对简单,但参考点位置随着伺服电动机速度的变化而成比例地漂移,即参考点不确定。

(2)栅点法

检测器随着电动机的每一转信号同时产生一个栅点或一个零位脉冲,在机械本体上安装一个减速撞块及一个减速开关后,数控系统检测到的第一个栅点或零位信号即为机床参考点。

栅点法的特点是如果接近原点速度小于某一固定值,则伺服电动机总是停止于同一点,也就是说,在进行回原点操作后,机床原点的保持性好。目前,几乎所有的机床都采用栅点法。

此外,根据检测元器件测量方式的不同,可以将机床返回参考点的方式分为以绝对脉冲编码器方式归零和以增量脉冲编码器方式归零两种:

(1)以绝对脉冲编码器方式归零

对绝对脉冲编码器,只要在调试过程中,通过参数设置配合机床回零操作对参考点进行合理调整和设定之后,只要其后备电池有效,此后的每次开机,都不必再进行回参考点操作。

(2)以增量脉冲编码器方式归零

对于增量脉冲编码器,回参考点的方式有两种,一种是开机后在参考点回零模式下对各轴进行手动回参考点,每一次开机后都要进行手动回原点操作;另一种是在使用过程中,在存储器模式下的用G代码指令回原点。

其中,需要重点说明的是手动回参考点的方式,其动作过程的运行方式一般有以下三种:

(1)第一种运行方式

1)回参考点的进给轴先以机床参数中所设置的快速进给速度向参考点方向移动。

2)当参考点减速撞块压下参考点减速开关时,伺服电动机减速至由机床参数设置的参考点接近速度继续向前移动。

3)当减速撞块释放参考点减速开关后,数控系统检测到编码器发出的第一个栅点或零标志信号时,归零轴停止,此停止点即为机床参考点。

(2)第二种方式

1)回参考点的进给轴先以快速进给速度向参考点方向移动。

2)当参考点减速开关被减速撞块压下时,回参考点轴制动到速度为零,再以接近参考点速度向相反方向移动。

3)当减速撞块释放参考点接近开关后,数控系统检测到检测反馈元件发出的第一个栅点或零标志信号时,回零轴停止,该点即机床参考点。

(3)第三种方式

1)回参考点时,回参考点轴先以快速进给速度向参考点方向移动。

2)当参考点减速撞块压下参考点减速开关时,回参考点的进给轴的进给速度立刻制动到零,再向相反方向微动。

3)当减速撞块释放参考点减速开关时,回参考点轴又反向沿原快速进给方向移动。

4)当减速撞块再次压下参考点减速开关时,回参考点轴以接近参考点速度前移。

5)当减速撞块再次释放减速开关后,数控系统检测到第一个栅点或零标志信号时,回零轴停止,机床参考点随之确立。

2.SINUMERIK 808D数控系统中机床参考点的设置

在SINUMERIK 808D数控系统的实际的应用中,参考点的设定过程需要从SINUMERIK808D数控系统内的控制参数以及回参考点的相应动作过程两方面进行理解。SINUMERIK808D数控系统内与参考点相关的机床数据见表5-21。

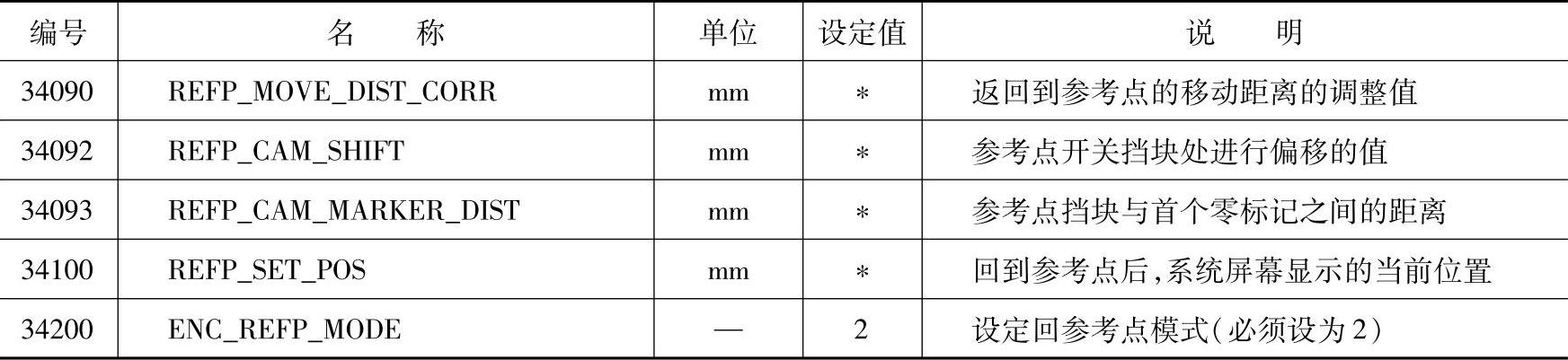

表5-21 进给轴参考点设定控制参数

(续)

(https://www.xing528.com)

(https://www.xing528.com)

注:*表示需要根据实际情况,自行选择合适的数值进行设置。

在表5-21给出的进给轴参考点设定控制参数中,对MD34060、MD34092、MD34093可以简单地理解为以下功能(其他参数将在下文中配合图5-5进行说明):

1)MD34060:在轴移动至参考点开关挡块(即减速挡块)位置,接收到参考点信号之后,会自动寻找零脉冲位置。如果移动了MD34060中设置的距离值之后,仍然没有找到零脉冲信号,则判定当前出现问题,轴停止,系统输出“没有零脉冲信号”的报警。

2)MD34092:此参数设置数值之后,在轴接触到参考点开过挡块的信号之后,不要马上寻找零脉冲信号,而是移动MD34092中所设置的距离值之后,再进行零脉冲信号的寻找(这样设置可以有效地应对参考点开关受热变形的情况,但不是必须设置的参数)

3)MD34093:该值为只读数据,不可修改。反映的是轴从离开参考点开关到检测到零脉冲信号时,所移动的距离值。

在SINUMERIK 808D数控系统对参考点相关参数进行设置之后,就可以进行手动回参考点的操作,具体的操作过程可以分解为以下几步:

1)将系统切换到回参考点模式后,按住回参考点轴的正向键,坐标轴开始向参考点开关移动。

2)当坐标值找到参考点后,轴停止移动;同时PPU屏幕上,相应的回参考点的轴会出现已回参考点的标识(回参考点标识与宝马车标相似)。

3)如果在中途松开正向键,则返回参考点的过程终止,系统出现“逼近参考点失败”的报警。

此外,手动回参考点的过程还可以通过对参数MD11300的调整,修改为一键回参考点模式,具体的参数描述和设定方式见表5-22。

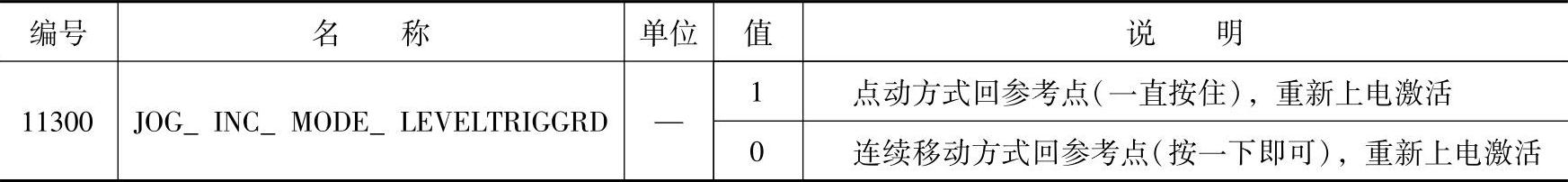

表5-22 进给轴手动回参考点方式设定

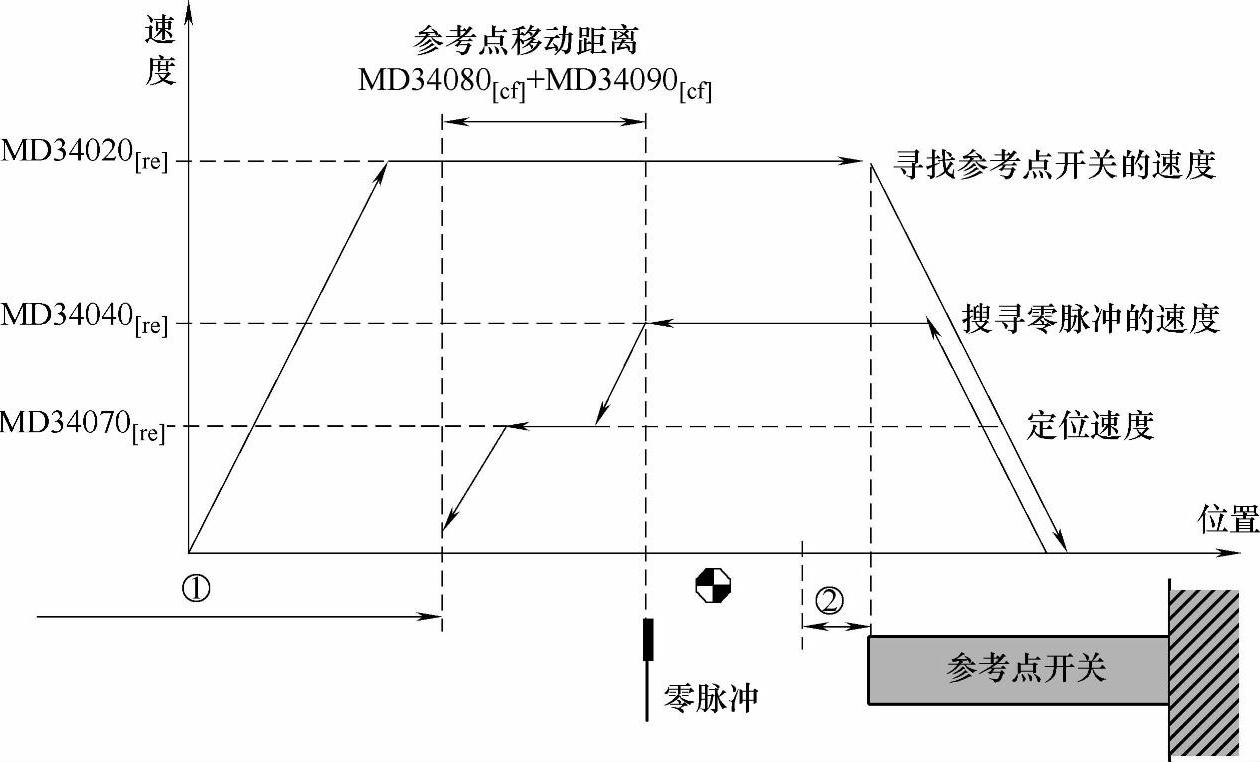

同时,上述操作的回参考点过程,可参见图5-5给出的进给轴回参考点动作过程的示例图。

在图5-5中,①表示参考点在机床坐标系下的位置,即回完参考点后,PPU屏幕上所显示的当前坐标值,相应机床参数为MD34100[re];②表示参考点碰块的电子偏移,即进给轴到达参考点开关后到开始寻找零脉冲信号之前,所移动的距离值,相应机床参数为MD34092[re]。

图5-5 进给轴回参考点动作过程示意图

同时,图5-5中的进给轴回参考点动作过程与机床参数的动作配合过程可以分解为以下步骤:

1)在执行回参考点操作时,坐标轴先按MD34020的速度寻找参考点开关,找到开关后,开始减速,直到速度变为0。

2)当速度减为0之后,坐标轴立刻按照MD34040的速度,反向退离参考点开关(即减速挡块),离开参考点开关后,开始搜寻零脉冲信号。

3)当坐标轴端接受到零脉冲信号后,坐标轴以MD34070的速度移动MD34080+MD34090的距离后停止,并在PPU的屏幕上显示当前位置为MD34100所设定的数值(不影响实际机床位置)。

此外,在上述返回参考点的动作过程中,还需要注意以下几个问题:

1)如果在开始返回参考点时,坐标轴已经停在参考点开关上,则坐标轴会先自动退离参考点开关,然后再寻找参考点。

2)如果零脉冲的位置与参考点开关的闭合位置相重合,则会出现参考点位置相差一个螺距的现象。出现该情况时,可调整参考点开关的位置,或调整参数MD34092。

3)只有在返回参考点成功以后,系统才能够建立机床坐标系,进而所设置的零点偏移、软限位、反向间隙补偿以及丝杠螺距误差补偿才会生效。

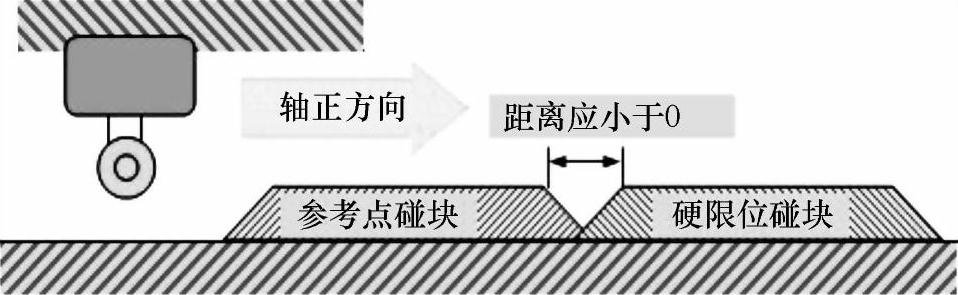

4)参考点碰块与硬限位碰块的相对位置应符合图5-6中所示的安装结构要求;如果不能满足要求,必须确定当坐标轴以MD34020中设置的速度碰到硬限位时,硬限位碰块的长度是否大于制动距离,否则可能由于操作失误导致机床损坏。

图5-6 进给轴参考点及硬限位挡块的安装要求示例图

3.参考点使用的常见问题及注意事项

当回参考点出现故障时,处理原则应由简单到复杂,逐步进行检查:

1)检查原点减速撞块是否松动,减速开关固定是否牢固,开关是否损坏。

2)检查回原点模式,是否为开机后的第一次回原点。

3)检查回原点快速进给速度的参数设置,接近原点速度的参数设置及快速进给时间常数的参数设置是否合适。

4)检查减速撞块的长度,检查回原点起始位置、减速开关位置与原点位置的关系。

5)若以上检查均无问题,则可进一步使用百分表或激光测量仪检查机械相对位置的漂移量,检查伺服电动机每转的运动量、指令倍比及检测倍乘比,检查参考计数器设置是否适当等。

一般来说,参考点出现的绝大多数问题,都是由于参考点机床参数设置不当和实际机械上的参考点挡块安装不当所引起的;如果检查过参数设置和挡块的安装之后,问题仍然存在,也可以考虑下列几种可能的情况:

6)如果原点漂移一个栅点,先减小由参数设置的接近原点速度,重试回原点操作,若原点不漂移,则为减速撞块太短或安装不良。可通过改变减速撞块或减速开关的位置来解决,也可通过设置栅点偏移改变电气原点解决。一个减速信号从硬件输出到数字伺服软件识别到这个信号需要一定时间,因此当减速撞块离原点太近时软件有时捕捉不到原点信号,导致原点漂移。

7)如果减小接近原点速度的参数设置后,重试原点复归,原点仍漂移,则可减小快速进给速度或快速进给时间常数的参数设置,重回原点。若时间常数设置太大或减速撞块太短,在减速撞块范围内,进给速度不能到达接近原点速度,当接近开关被释放时,即使栅点信号出现,软件在未检测进给速度到达接近速度时,回原点操作不会停止,因而原点发生漂移。

8)若减小快进时间常数或快速进给速度的设置,重新回原点,原点仍有偏移,应检查参考计数器设置的值是否有效,并修改参数设置。

9)如果原点漂移数个脉冲,若只是在开机后第一次回原点时出现原点漂移,则为零标志信号受干扰失效。为防止噪声干扰,应确保电缆屏蔽线接地良好,安装必要的火花抑制器,不要使检测反馈元件的通信电缆线与强电线电缆靠得太近。若并非仅在开机首次回原点时原点变化,应修改参考计数器中的设定值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。