1.工艺特点

20世纪60年代,随着人们对环境保护的重视,锌酸盐电镀锌得到开发并取得成功。它以较高含量的氢氧化钠完全代替氰化钠,使镀液变得无毒,对钢铁件几乎无腐蚀性,因此推广应用较快。将原来的氰化物镀液转变为锌酸盐镀液,不需更换设备。由于锌酸盐镀液加入了光亮剂,可以获得结晶细致光亮的锌镀层,在质量上完全能满足要求。但这种镀液的分散能力和覆盖能力比氰化物镀液差,镀液的阴极电流效率低,镀层超过一定厚度时脆性增加。

锌酸盐电镀锌工艺的关键在于添加剂,以环氧氯丙烷与有机胺缩聚的产物可以作为这种镀液的第一类添加剂,加入这类添加剂后能得到结晶细致的锌镀层,以DE和DPE添加剂为代表,推广应用面最大。在这种添加剂基础上,再添加第二类添加剂就能获得完全光亮的镀锌层。这种镀液的废水处理简单,目前,锌酸盐电镀锌和氯化物电镀锌已成为世界上两大主要的无氰镀锌工艺,这两种工艺在总量上已超过了氰化物电镀锌工艺。

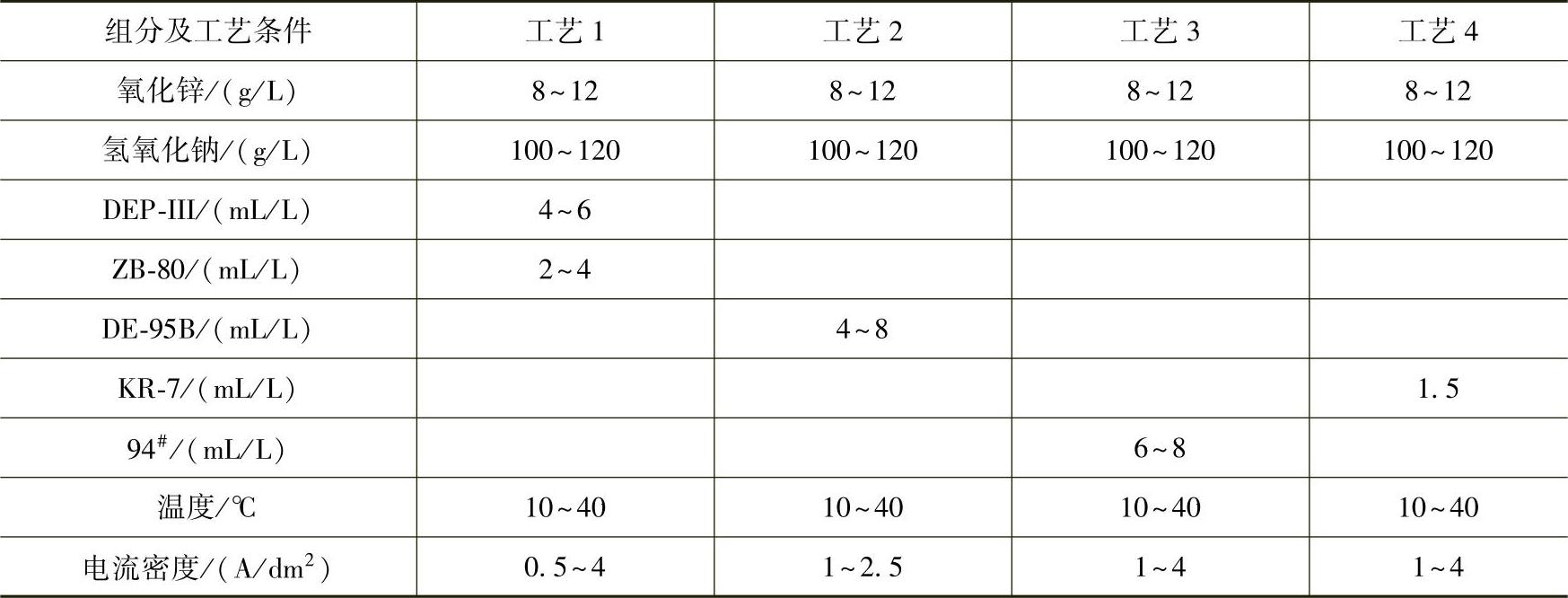

2.镀液组分及工艺条件

锌酸盐电镀锌的基本镀液组分十分简单,主要由氧化锌和氢氧化钠组成,再就是要加入添加剂。锌酸盐电镀锌的镀液组分及工艺条件见表4-3。

表4-3 锌酸盐电镀锌的镀液组分及工艺条件

注:ZB-80是武汉材料保护所研制的,由浙江黄岩荧光化学厂生产;DE-95B是广州电器科学研究所研制的产品;94#是上海永生助剂厂和无锡市钱桥助剂厂研制并生产的产品;KR-7是河南开封电镀化工厂研制并生产的产品。

3.镀液的配制

由于氧化锌所含杂质往往较多,在配制镀液前最好先配制1L进行赫尔槽试验,以了解其质量状况。氢氧化钠要选用白色的颗粒状或片状,而不宜采用块状的。

首先将氢氧化钠用两倍量的水溶解,加水后必须立即进行兜底搅拌,防止其结于槽底。氢氧化钠的溶解是放热反应,切勿使溶液飞溅入眼睛内。待氢氧化钠全部溶解后,将事先用冷水调成糊状的氧化锌加入,边加入边搅拌,直至溶液由乳白色变成浅黄色,此时氧化锌已完全溶解成为锌酸钠配合物。然后加水至槽液规定体积,最后加入添加剂,即可进行电解处理。电解时间的长短要根据氧化锌的纯度而定,纯度越高,时间越短,反之则越长。

4.镀液中各成分的作用

(1)氧化锌 氧化锌是提供锌离子的主盐,锌酸盐镀液中由于不存在配合能力更强的氰化钠,这样锌与氢氧根的配合离子在阴极上放电沉积就比较容易,也就是说阴极极化较小,这样沉积的镀层会比较粗糙。为了弥补这一不足,采用加大镀液中氢氧化钠和氧化锌的质量比的办法来进行弥补,即采用降低氧化锌含量而加大氢氧化钠含量的方法来提高四羟合锌配离子的稳定性,同时也提高了阴极极化,这样就可以使镀层结晶细致。当然,如果添加剂的效果特别好,足可以使镀层结晶细致,那么氧化锌的含量就可以适当提高,这样可以使阴极电流效率提高。

(2)氢氧化钠 氢氧化钠是锌离子的配位剂,又是阳极去极化剂,还是一种导电物质,还兼有脱脂的作用。氢氧化钠含量越高,镀液的导电性越好,分散能力和覆盖能力也越好,且阳极不易钝化。但氢氧化钠含量过高,导致析出的气体比较多,光亮剂的消耗量增加,锌阳极板的自溶解也会加速,也就是说除电化学溶解外还有化学溶解,这样锌离子浓度会很快上升,不易控制。若采用不溶性阳极,镀液中的氧化锌会消耗较快,应及时进行补充。

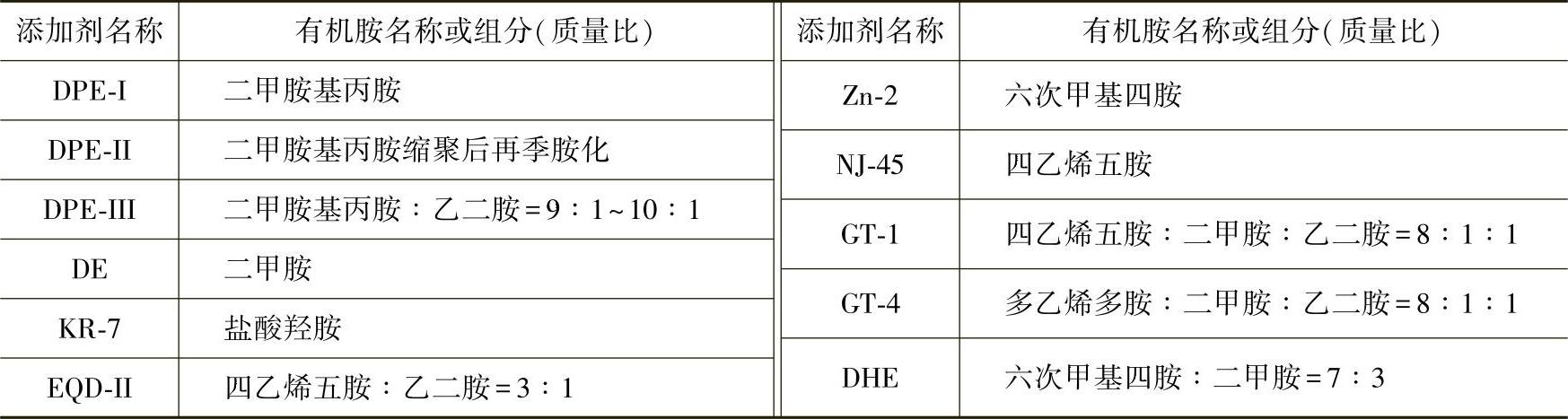

(3)添加剂 锌酸盐电镀锌的质量好坏关键取决于添加剂。没有添加剂,只能获得海绵状的镀锌层,这点不同于氰化物电镀锌。锌酸盐电镀锌的初级添加剂主要是环氧氯丙烷与有机胺的缩聚物,可以用的有机胺很多,但应考虑其对镀层脆性的影响。表4-4列出了环氧氯丙烷与不同的有机胺缩聚而成的各种添加剂。

表4-4 环氧氯丙烷与不同的有机胺缩聚而成的各种添加剂

(https://www.xing528.com)

(https://www.xing528.com)

最为常用的添加剂是DPE和DE。DPE是环氧氯丙烷与二甲胺基丙胺的缩聚物,有三种型号。DPE-II性能最好,但合成起来比较困难,不常采用。DPE-I和DPE-III较为常用。DE是二甲胺与环氧氯丙烷的缩聚产物。为了使镀层既光亮又不致产生脆性,电镀工作者往往把两种或两种以上具有不同碳链长度的有机胺进行合理配比,再与环氧氯丙烷缩聚,这样获得的添加剂效果会更好。

有机胺与环氧氯丙烷的缩聚产物是锌酸盐镀液的主添加剂,也可称为初级光亮剂。如果这种添加剂的质量较好,也能获得结晶细致的半光亮镀锌层。但再进一步加入少量的次级添加剂,镀层就会很光亮。属于次级光亮剂的有各种芳香醛类,如洋茉莉醛、大茴香醛、香兰素以及各种杂环化合物。

5.工艺条件的影响

(1)温度 锌酸盐镀液的适宜工作温度为10~35℃。若加入性能好的光亮剂,在较高的温度下也可获得较光亮的锌镀层。但若温度过高,光亮剂消耗量较大,镀液中锌离子的含量也容易上升,镀液稳定性变差,分散能力和覆盖能力均下降。因此,电镀过程中控制镀液温度非常重要。必要时应安装降温装置。

(2)阴极电流密度 阴极电流密度与镀液的浓度和温度有关。镀液的浓度和温度较高时,电流密度可高一些;反之则应小一些。对挂镀而言,如果阴极是静止的,电流密度就要小一些;如果阴极有移动装置,那么电流密度就可大一些。

(3)阳极 锌酸盐电镀锌所使用的阳极板纯度应当比氰化物电镀锌的要求高一些,由于配位剂不能与杂质离子发生配合作用,因而对杂质更敏感。要在锌酸盐镀液中获得良好质量的镀层,除应采用较好的添加剂、严格控制工艺条件外,选用优质的锌阳极板也是非常重要的。建议采用0号锌锭,锌板最好用耐碱的涤纶阳极套隔离,以避免阳极泥渣进入镀液造成镀层出现毛刺。阳极板的面积应与阴极镀件的面积相对应,如果多挂锌板会使镀液中锌离子含量升高,那么可以适当挂些钢板或镀镍钢板作为阳极。

6.杂质的影响和除去方法

锌酸盐镀液中的杂质有无机杂质和有机杂质两大类。常见的无机杂质有铜和铅,主要的有机杂质是镀液中有机添加剂的分解产物,还有预处理不彻底而带入的一些油脂。

锌酸盐镀液中的金属杂质不宜用硫化钠处理。镀液中铜离子杂质的质量浓度不得大于15mg/L。少量的铜杂质就会影响钝化膜的色调,稍高一些会使钝化膜发雾,含量进一步增多时,镀层在硝酸出光后就会发黑。铜杂质可通过低电流密度电解处理除去,也可以用锌粉或碱性镀锌除杂剂等来处理,但应以预防为主。

铅杂质主要是由质量较差的锌板带来的。铅的危害性比铜大,铅杂质含量较高时,会导致不能沉积锌镀层;硝酸出光后,镀层会显黄褐色;在低铬钝化液中进行钝化后,钝化膜会显现出黄的干扰色,不能获得蓝白色的美丽色调。铅的质量浓度应控制在2mg/L以下。除去铅杂质,可用低电流密度电解处理,也可用碱性镀锌除杂剂或CK-778来处理,它们还能还原六价铬,并能吸附有机杂质。用除杂剂进行处理时,要边撒入边进行剧烈搅拌,这时有部分除杂剂吸附了一些有机杂质会浮到镀液表面上来,可用勺子舀去。沉淀和悬浮的除杂剂连同杂质一起,可通过过滤除去。

有机杂质太多会使镀层发花,严重时会给镀层带来脆性。有机杂质的处理较方便,只要根据情况在需要时进行活性炭处理,或定期进行处理即可。

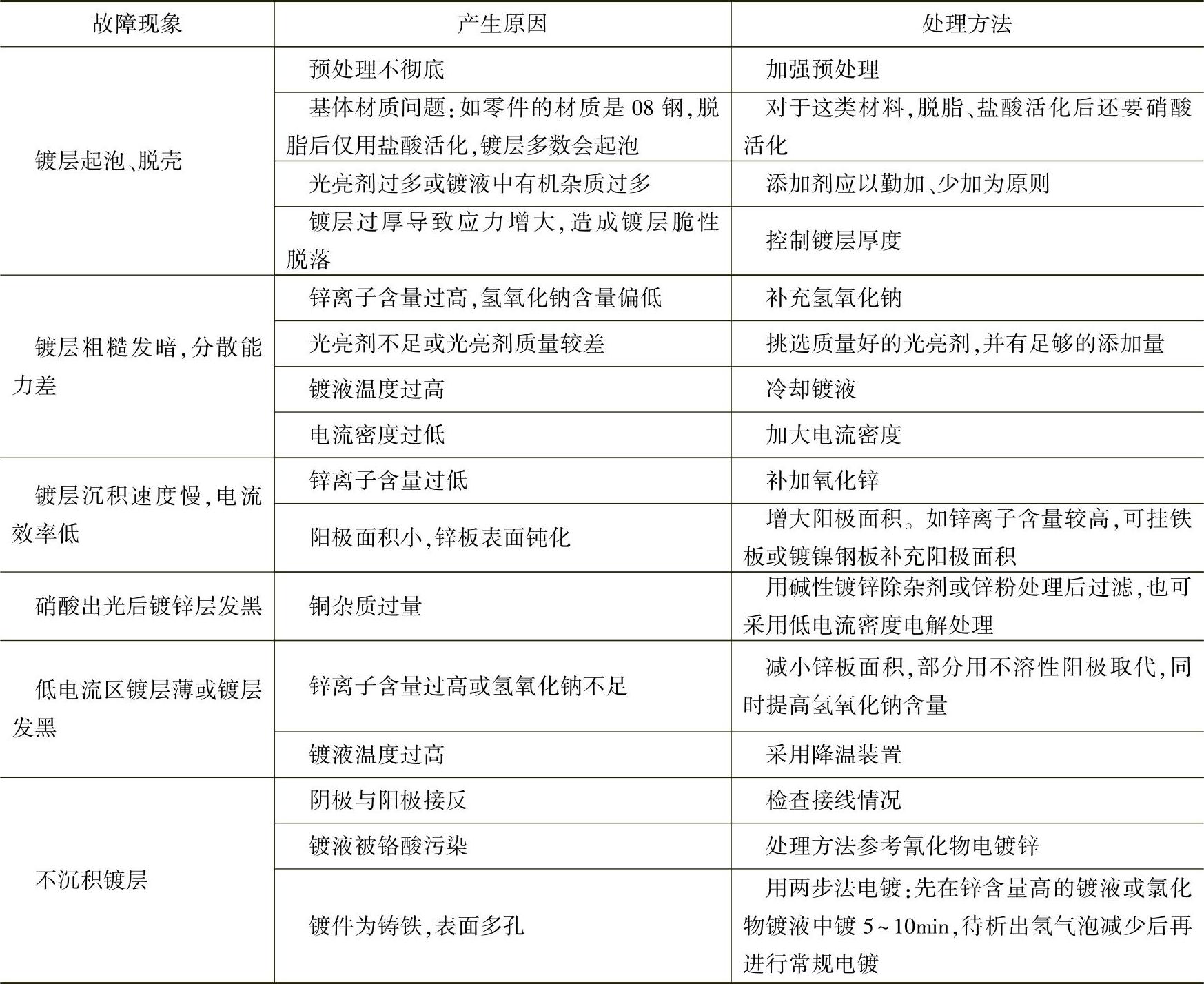

7.常见故障及处理方法

锌酸盐电镀锌的常见故障及处理方法见表4-5。

表4-5 锌酸盐电镀锌的常见故障及处理方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。