1.工艺特点

硫酸盐电镀锌具有镀液简单、成本低廉、可采用较大的电流密度和镀后一般不进行钝化等优点而受到青睐。但硫酸盐镀液的分散能力和覆盖能力都比较差,因此只适用于加工形状简单的零件,如铁丝、钢带、板材和圆钢等。

2.镀液组分及工艺条件

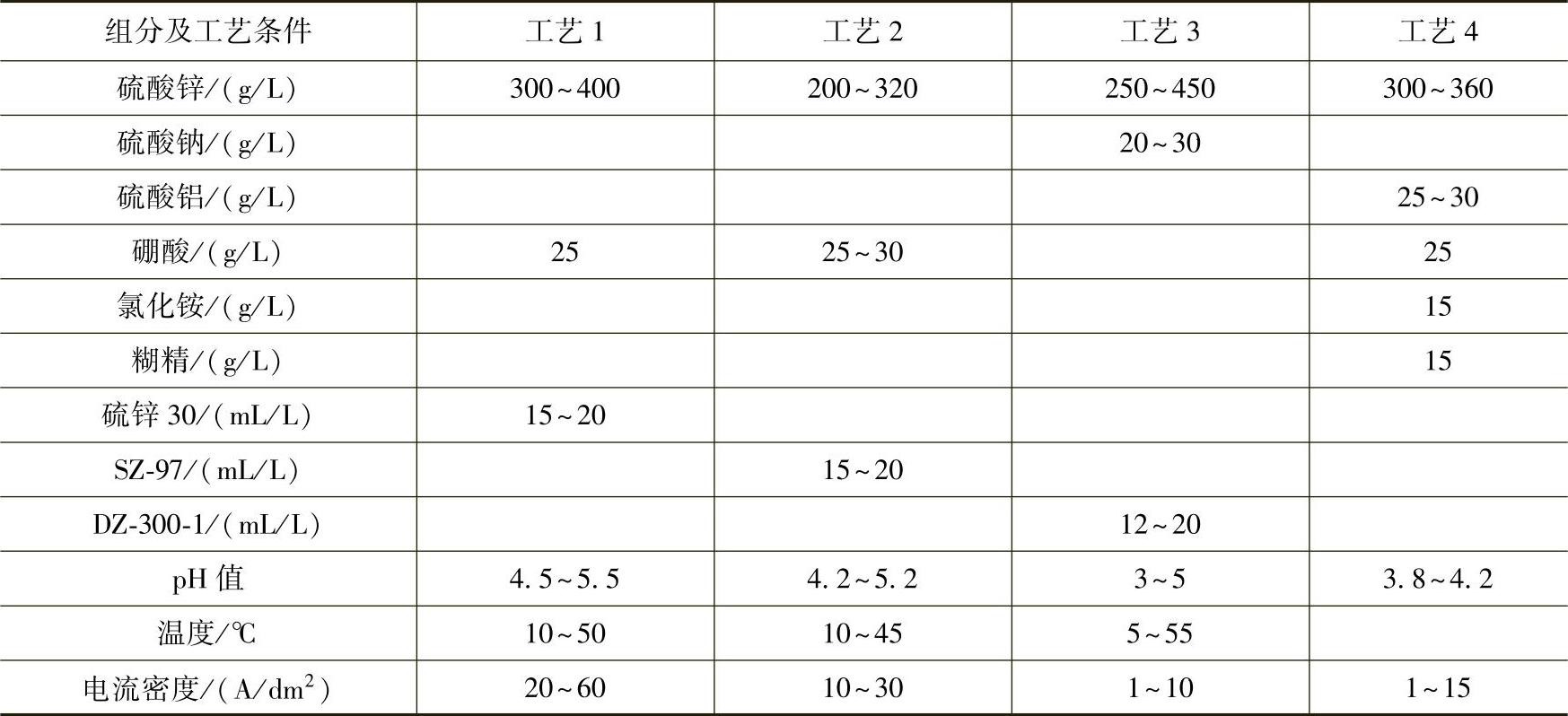

硫酸盐电镀锌的镀液组分及工艺条件见表4-9。

表4-9 硫酸盐电镀锌的镀液组分及工艺条件

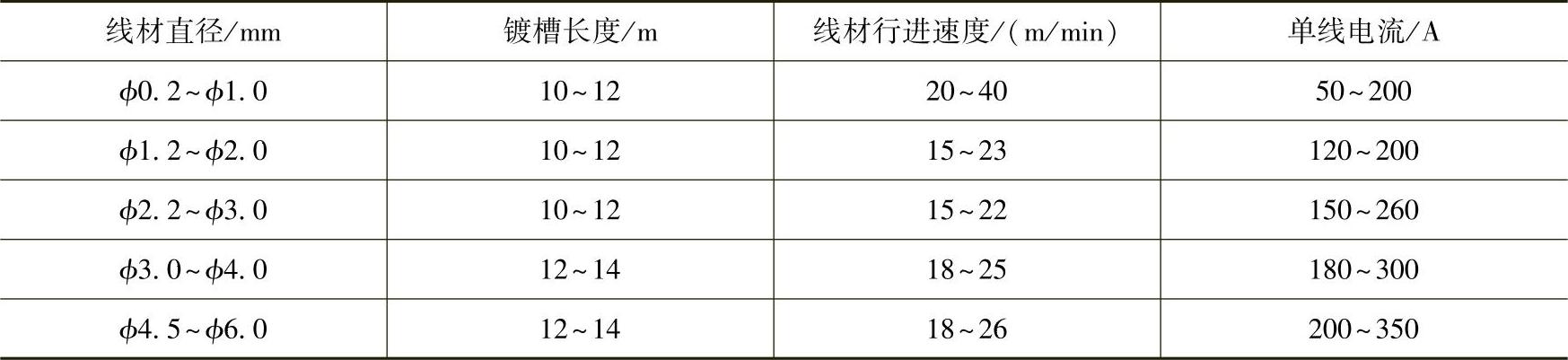

关于电流密度,硫酸盐电镀锌工艺有一定的特殊性,因该工艺主要用于线材的连续电镀。对于线材连续电镀通常是控制每个槽的电流,表4-10给出了线材连续电镀时的电流。

表4-10 线材连续电镀时的电流参考表

3.镀液的配制

1)在镀槽中加1/2左右的自来水,然后加入硫酸锌,搅拌使其完全溶解。

2)用10倍的热水溶解硼酸,在不断搅拌下让其完全溶解后倒入镀槽中。

3)如还需加硫酸钠、硫酸铝和氯化铵等,需用水溶解后加入镀槽。

4)光亮剂可直接加入,也可用自来水稀释后加入。

5)如光亮剂和硫酸锌质量均无问题,稍加电解后即可投入正常生产。

4.镀液中各成分的作用

(1)硫酸锌 硫酸锌是主盐,提供镀液中的锌离子。硫酸锌含量高低主要影响所采用的电流密度和沉积速度。以线材电镀为例,电镀时间非常短,仅几分钟而已,但镀层的厚度还得保证,这就要求尽可能加大电流密度。为了在大电流密度的情况下不致使镀层烧焦,就要求镀液中的锌离子含量要高一些,同时还要保证光亮剂不会发生盐析,否则镀层将会变得粗糙无光。(https://www.xing528.com)

(2)硫酸钠和氯化铵 硫酸钠和氯化铵都是导电盐,用来弥补硫酸盐镀液电导率的不足,主要作用是提高镀液的分散能力和覆盖能力。

(3)硼酸和硫酸铝 硼酸和硫酸铝都是硫酸盐镀液的pH缓冲剂。较早的无光硫酸盐镀锌液多采用硫酸铝作为缓冲剂,而现在的光亮硫酸盐镀液多采用硼酸作为缓冲剂。硼酸的加入量为25~30g/L,虽然硼酸含量越高,其缓冲性就越好,但硼酸在常温下的溶解度是较低的,加多了也不溶解,反而会影响镀液性能。硫酸铝的溶解度虽然较高,但当其含量过高时,会导致光亮剂的盐析。

(4)添加剂 硫酸盐电镀锌是在没有配位剂的简单盐溶液中进行的,如果没有添加剂,镀取的将是海绵状的黑色锌粉末。为了使镀层结晶细致,过去常加入胶体化合物或含硫化合物作为添加剂。胶体化合物较贵;含硫化合物过量时容易使镀层发脆,而且镀层色泽会变黄。硫酸盐电镀锌的光亮剂也需要有主光亮剂、载体光亮剂和辅助光亮剂。硫酸盐电镀锌常用的载体光亮剂必须有很高的耐盐度;主光亮剂可采用苄叉丙酮;辅助光亮剂常用含苯环的脂肪酸、含氮杂环化合物和萘醛缩合物等,如苯甲酸钠、磺基水杨酸和肉桂酸等。

5.工艺条件的影响

(1)pH值 硫酸盐镀液的pH值一般为3~5.5。除镀液组分外,pH值的高低还与所采用的电流密度和电镀方式有关。电流密度较小时,pH值可以适当高一些,这样电流效率也会高一些。pH值过高,锌离子及其他金属杂质就可能形成氢氧化物,并在阴极上沉积,使镀层粗糙无光。电流密度较大时,pH值要适当低一些。为防止镀层烧焦,除主盐含量要高一些外,降低pH值也是必要的。

(2)温度 硫酸盐镀锌一般在室温下进行。温度较高时,对于非光亮硫酸盐镀锌,镀层结晶会粗糙。对于光亮硫酸盐电镀锌,镀液的温度取决于光亮剂的质量,只要镀液的温度在其浊点以下,配以相适应的电流密度,即使温度高一些,镀锌层还是光亮如常。对于一般连续的线材电镀,镀液的含量都比较高,几乎接近饱和,温度过低,就会有结晶析出。

(3)电流密度 电流密度要与所采用的工艺及槽液温度相适应。电流密度过大,无论对镀液还是导电机构都有较高的要求,而这些要求一般工厂无法满足,因而会引起较多的质量事故。电流密度的选用原则是:镀液含量高、温度高和线速度快时,允许电流密度大;反之则要减少电流密度。总之,在不使镀层烧焦的前提下,尽可能采用较大的电流密度,这样既经济又能保证镀层质量。

(4)阴极移动 线材连续电镀镀件的移动速度很快,这是为适应采用高电流密度的需要,从而也是为满足产量的需要。线速度一般高达15~40m/min。移动速度要与镀槽的长度、镀液组分和电流密度大小相适应。

6.镀液维护和故障处理

为确保镀层质量,必须注意以下问题:

1)适当控制硫酸锌含量,不要把含量控制得太高,以避免硫酸锌结晶析出。

2)要防止杂质进入镀槽。不要让预处理的酸洗液带入电镀槽,另外要选用优质锌板。

3)当镀液的含量和温度范围变化不大且电流密度不大时,应考虑硼酸含量是否偏低。硼酸也要定期分析,定期添加。硼酸含量过低,对pH值的缓冲作用会减弱,使电流密度范围变窄,镀层的光亮度也会受到影响。因此,硼酸的含量控制得稍高些是有利的。

4)出现镀层粗糙灰暗时,如果镀液混浊,则是光亮剂盐析所致,可能是镀液温度太高或镀液含量过高造成的,也可能是pH值过低造成的。镀液温度过高,就要适当降温;镀液含量太高,就要进行适当的稀释;pH值太低,可用稀氢氧化钠溶液调节。电流密度过大时,也会出现镀层粗糙灰暗现象,其实这种现象是镀层烧焦的表现。

5)如果沉积速度太慢,可能是镀液中硫酸锌含量过低,或镀液受到了铬酸等一些氧化剂的污染。镀液温度低时能降低沉积速度,镀液中主光亮剂过量或载体光亮剂不足时,也会降低沉积速度。镀液pH值过低时,会降低电流效率,因而也会影响沉积速度。

6)干燥后镀层表面若出现白斑,主要是镀后清洗不净所致,或清洗水中矿物质含量过高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。