为提高镀锌层的耐蚀性,改善其外观,电镀锌后一般都要进行钝化处理。所谓钝化处理,就是将镀锌件在一定的溶液中进行化学处理,使镀锌层表面形成一层致密、稳定的薄膜的过程。形成的薄膜即为钝化膜。钝化处理降低了镀锌层的表面能,改善了其亲水状态,阻挡了腐蚀介质的进入,从而提高了镀锌层的耐蚀性,延长镀件的储存期和使用寿命,增加其装饰性,改善涂料与基体的结合能力。

1.铬酸盐钝化

镀锌层往往采用铬酸盐溶液进行钝化。得到的钝化膜中,三价铬化合物是主要成分,它不溶于水,具有较高的稳定性,强度高,可构成膜层的骨架,使镀层得到良好的保护。三价铬化合物一般呈绿色,在膜中呈蓝白色。六价铬化合物通过夹杂、吸附或化学键的作用,分布于膜的内部起填充空隙的作用。六价铬化合物能溶于水,在潮湿的介质中,它能逐渐从膜层中渗出,溶于膜表面凝结的水中形成铬酸,具有使膜层再钝化的功能。当钝化膜受轻度损伤时,可溶性的六价铬化合物会使该处再钝化,抑制受伤部位镀锌层的腐蚀。六价铬化合物一般为黄色或橙色,它与三价铬化合物一起形成彩虹色。随着钝化膜厚度的减薄,色彩变化大致为:红褐色→玫瑰红→金黄色→橄榄绿→绿色→紫红色→浅黄色→青白色。

按钝化膜的颜色,钝化处理可分为:彩色钝化、蓝白钝化、军绿钝化、金黄钝化、黑色钝化等;根据钝化液中所含铬酐的多少,又可分为高铬钝化工艺、低铬钝化工艺和超低铬钝化工艺和无铬钝化工艺等。高铬钝化工艺,在钝化后清洗时产生的废水较多,由于镀锌工艺量大面广,因此该工艺对水质的污染相当严重,可以说是电镀行业最主要的污染。低铬钝化工艺的推出,不仅使含铬废水中的有害六价铬含量大大减少,同时还大大减少了铬酐的消耗量。至于超低铬钝化工艺,只是铬酐的含量更低一些而已,钝化膜形成速度较慢,钝化时间较长,一般不适于手工操作,主要用在自动化生产线上。高铬钝化溶液对镀锌层有很好的化学抛光能力,而低铬和超低铬钝化液没有化学抛光能力,仅能形成钝化膜。为了弥补这一不足,要求进行低铬或超低铬钝化的镀锌层必须要光亮,钝化前在质量分数为2%~3%的硝酸水溶液中出光。

高铬钝化溶液酸度很高,在溶液与锌层的界面间pH值很低,因此高铬钝化的配方在溶液中是不能形成钝化膜的。只有当工件离开钝化液,在空气中停留一段时间后,才会在表面形成一层凝胶状的钝化膜。而低铬钝化溶液的pH值正好在成膜范围内,因此低铬钝化可以在溶液中成膜。

钝化膜颜色的深浅与膜层的厚度有关。而膜层厚度又与钝化时间或在空气中的停留时间的长短有关。在低铬和超低铬钝化液中,由于钝化膜是在溶液中形成的,因此,钝化时间越长膜层越厚,钝化时间越短膜层越薄。高铬彩色钝化是在空气中成膜的,因此钝化膜的颜色与在溶液中的浸渍时间长短无关,空气中停留时间越长,钝化膜越厚,反之亦然。钝化膜较薄时,膜层的颜色偏绿色;钝化膜较厚时,钝化膜中红色成分偏多。钝化膜的形成还与钝化液温度、空气温度有关,温度越高,成膜速度越快。高铬钝化时质量好的钝化膜应该完整、光亮、呈彩虹色。红褐色的钝化膜比较疏松,与锌镀层结合不牢固;偏绿色的钝化膜可能较薄,其耐蚀性较差。因此,可根据钝化膜的外观、与锌层的结合力、膜层的完整性、光亮度和色彩,初步判定钝化膜的好坏。

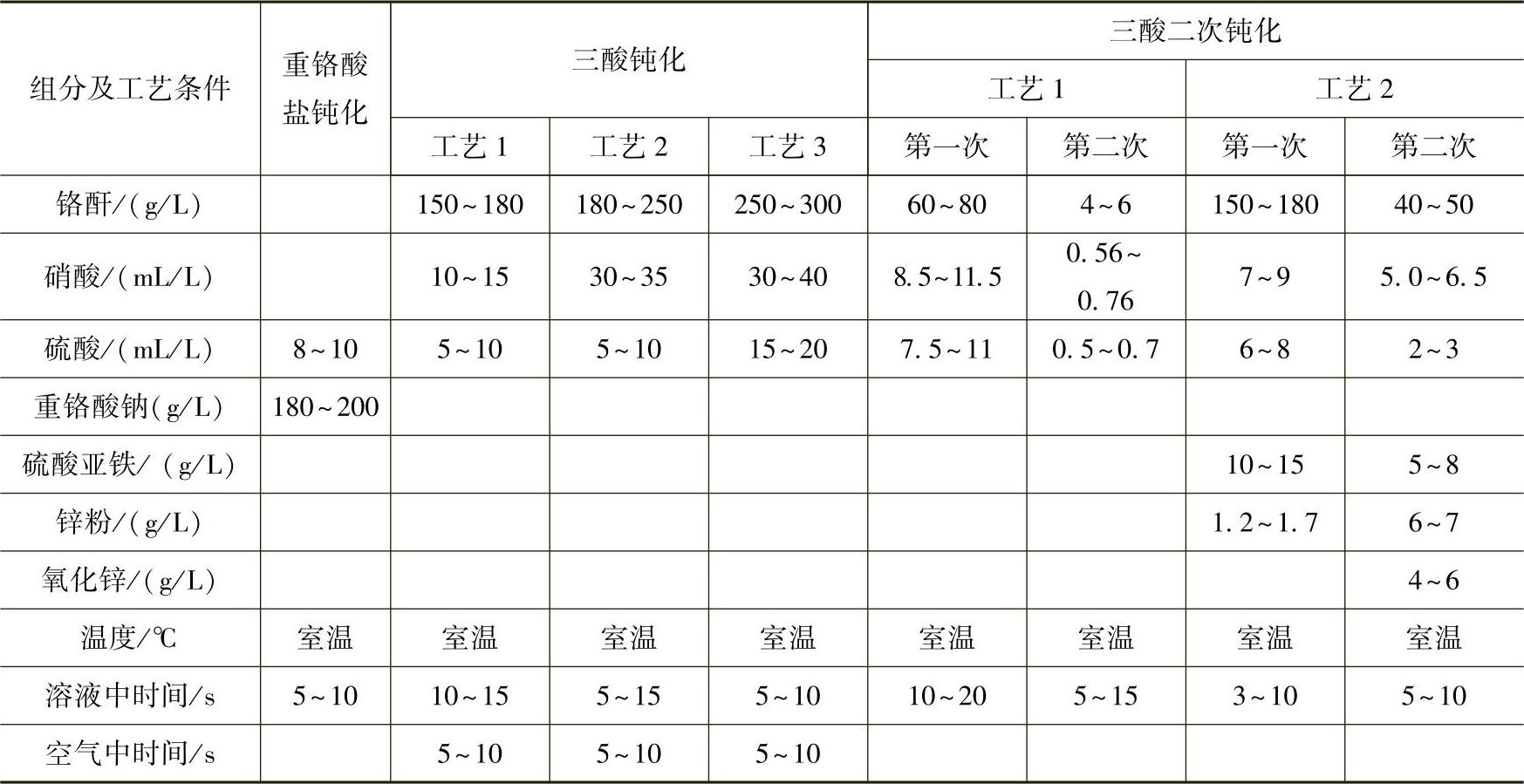

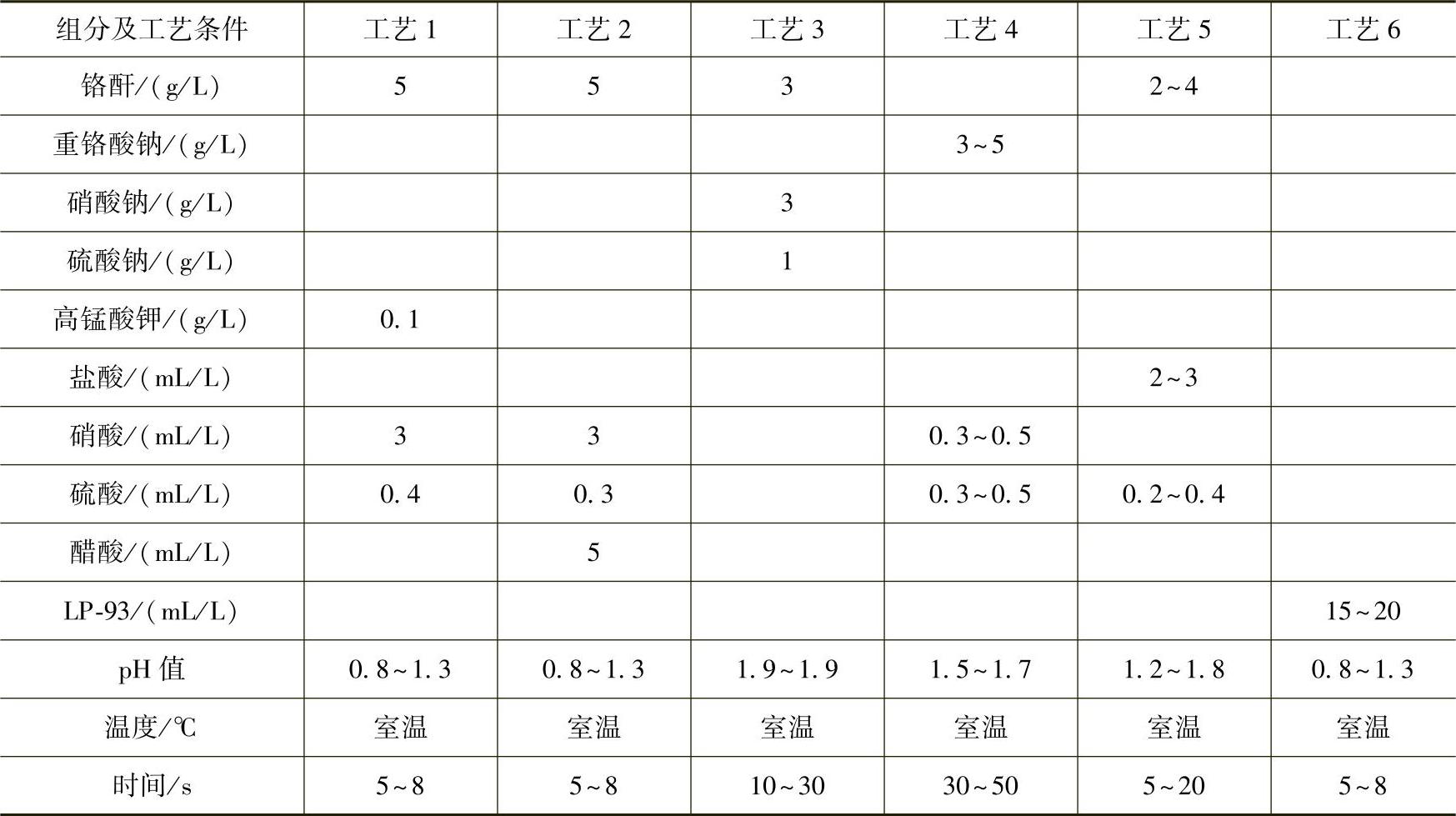

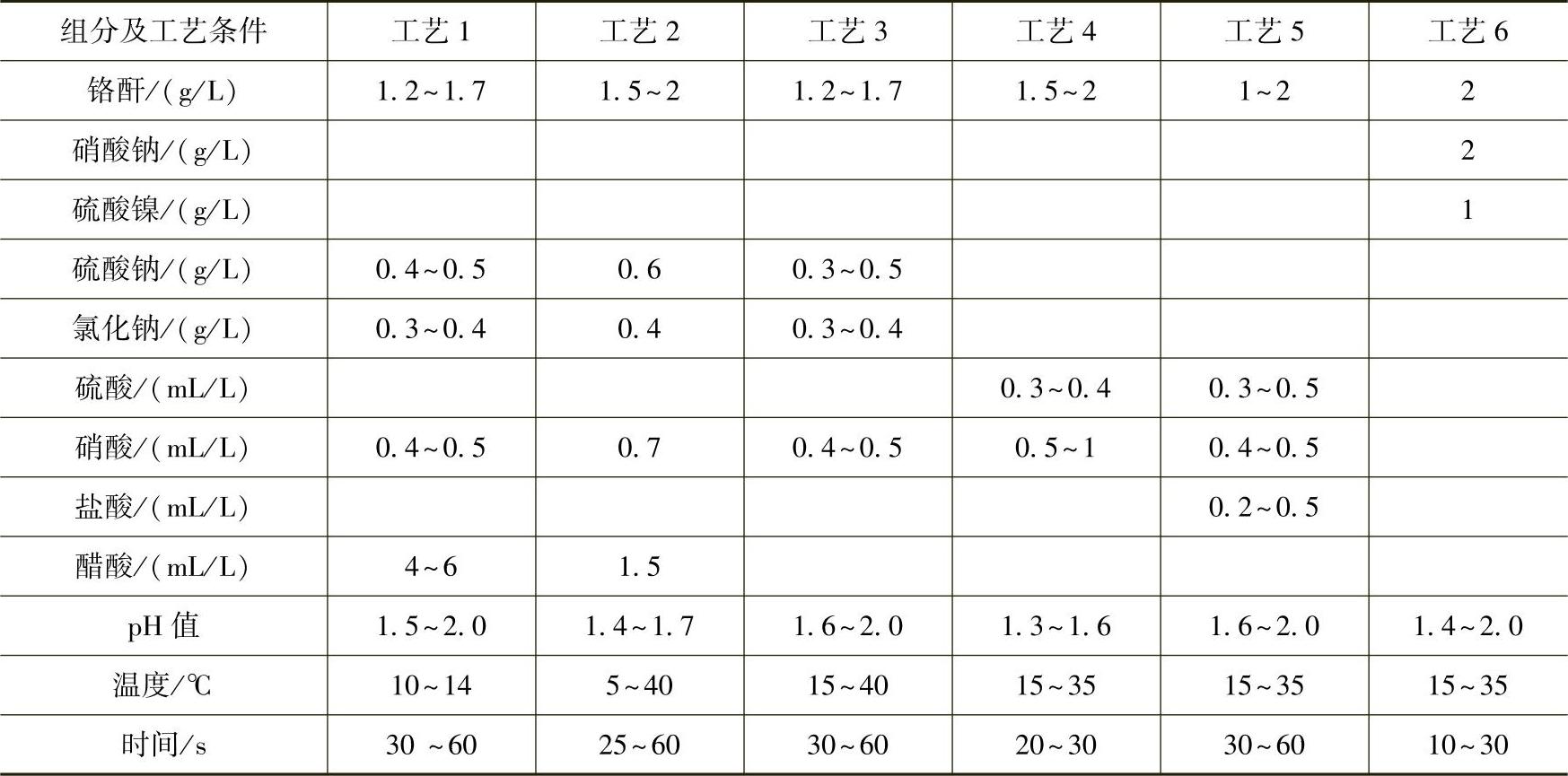

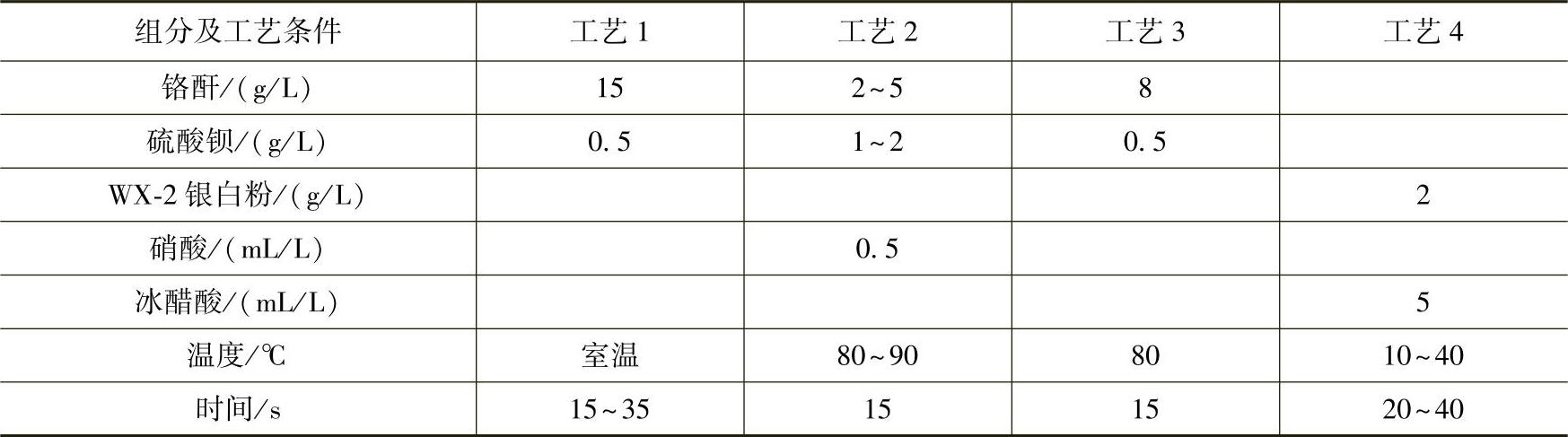

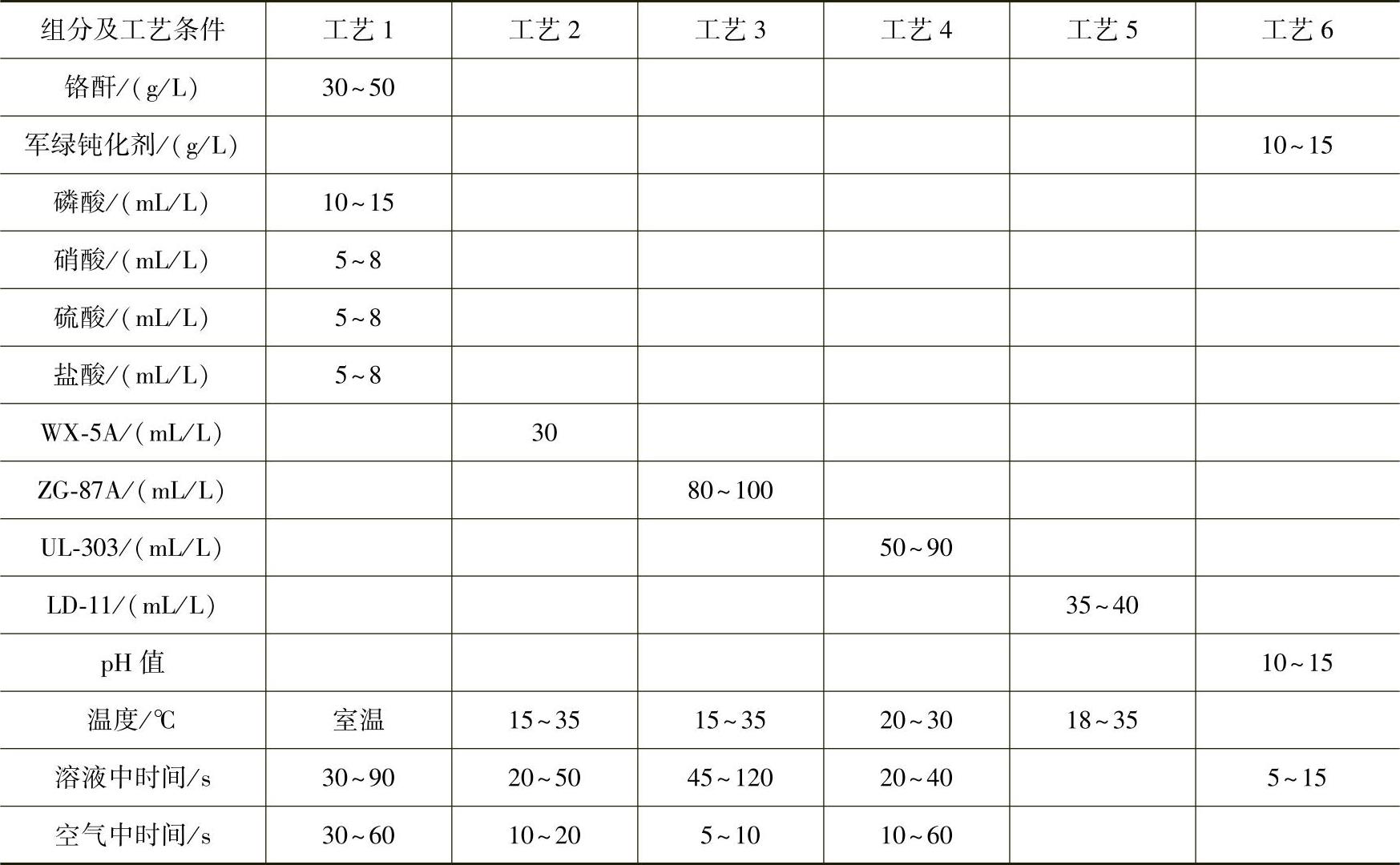

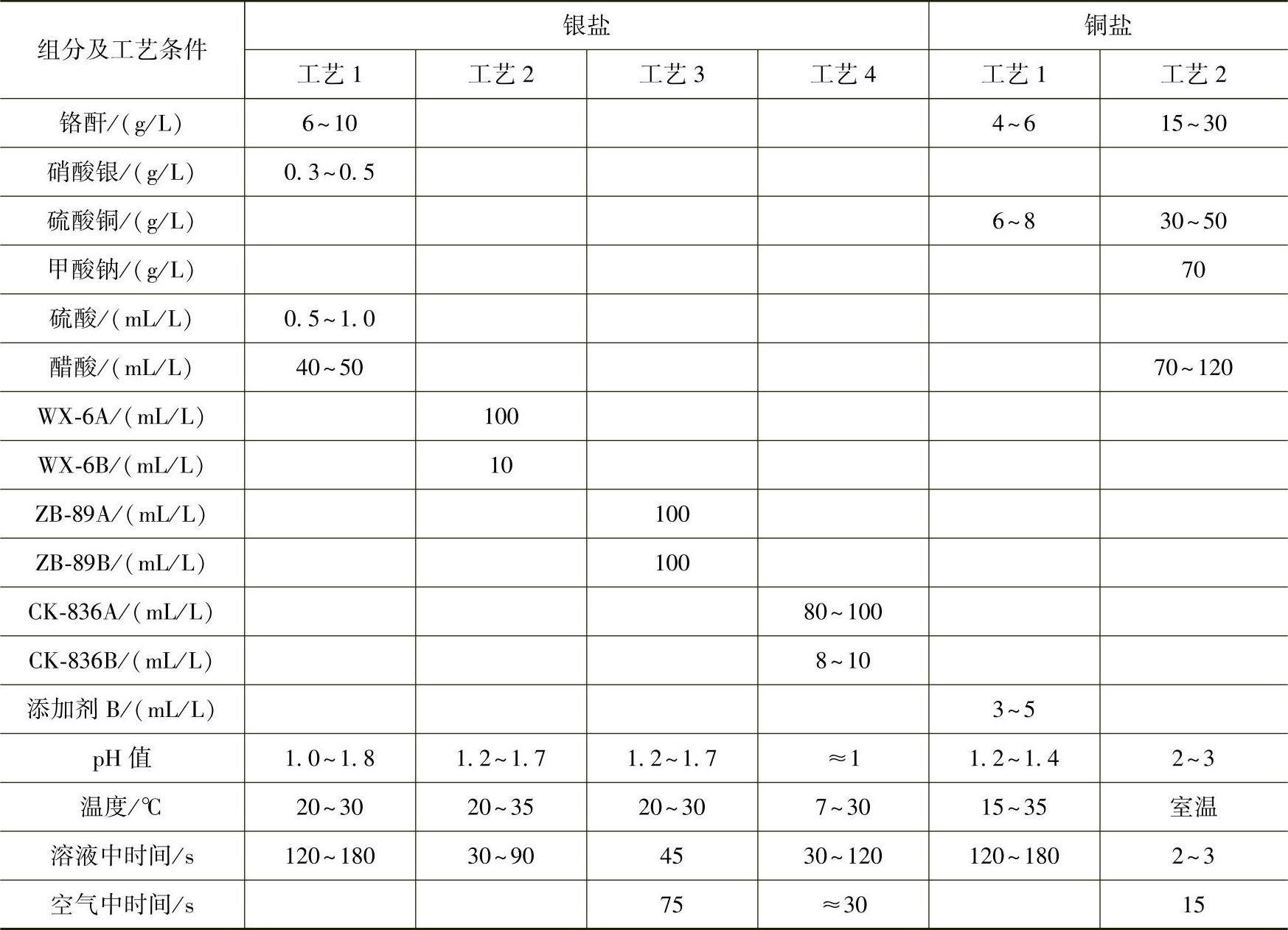

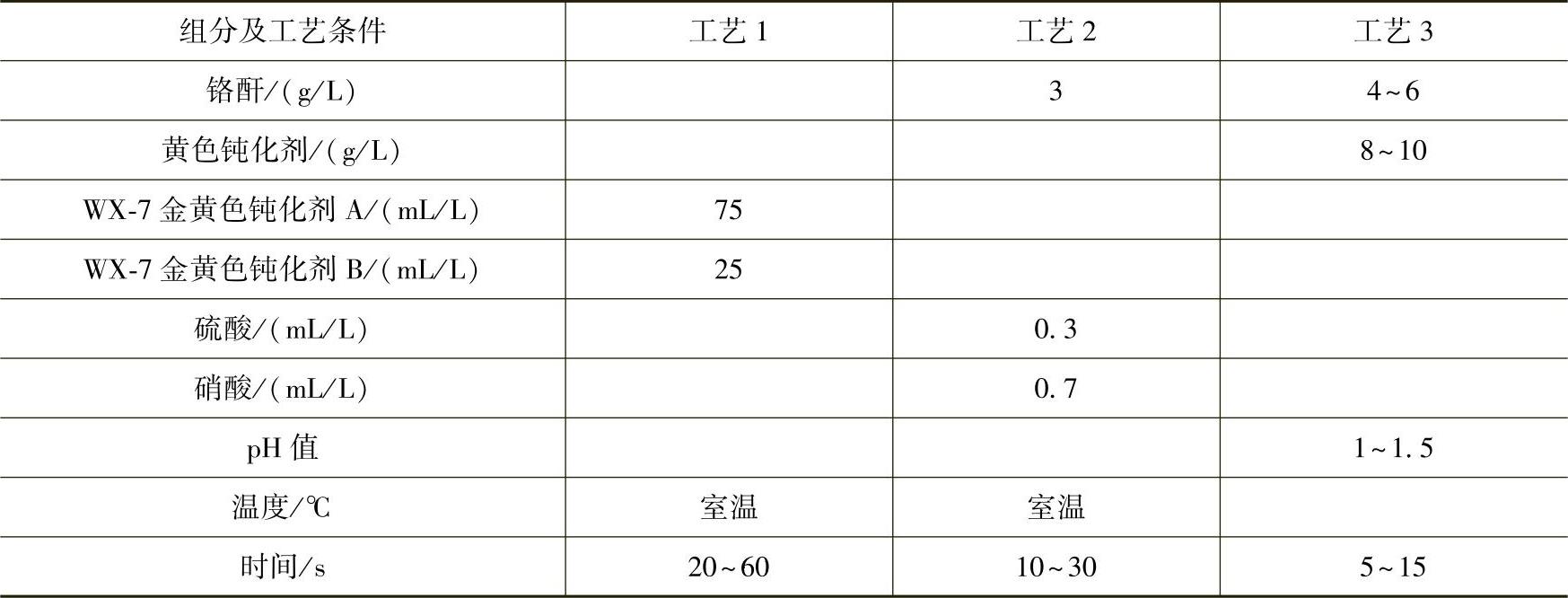

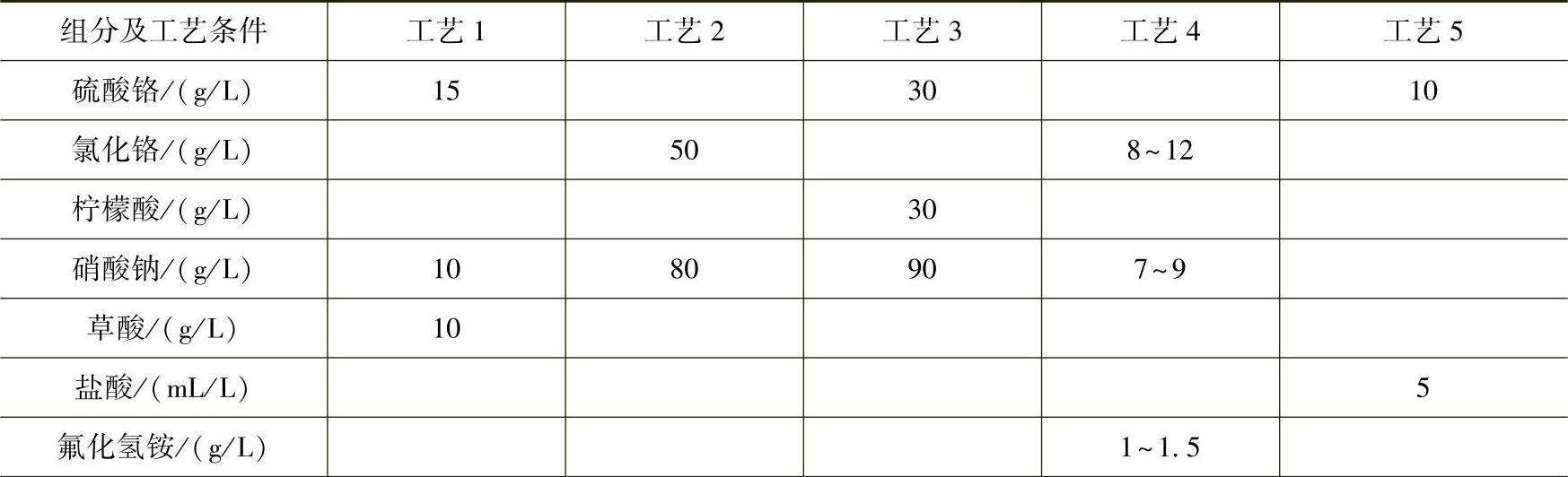

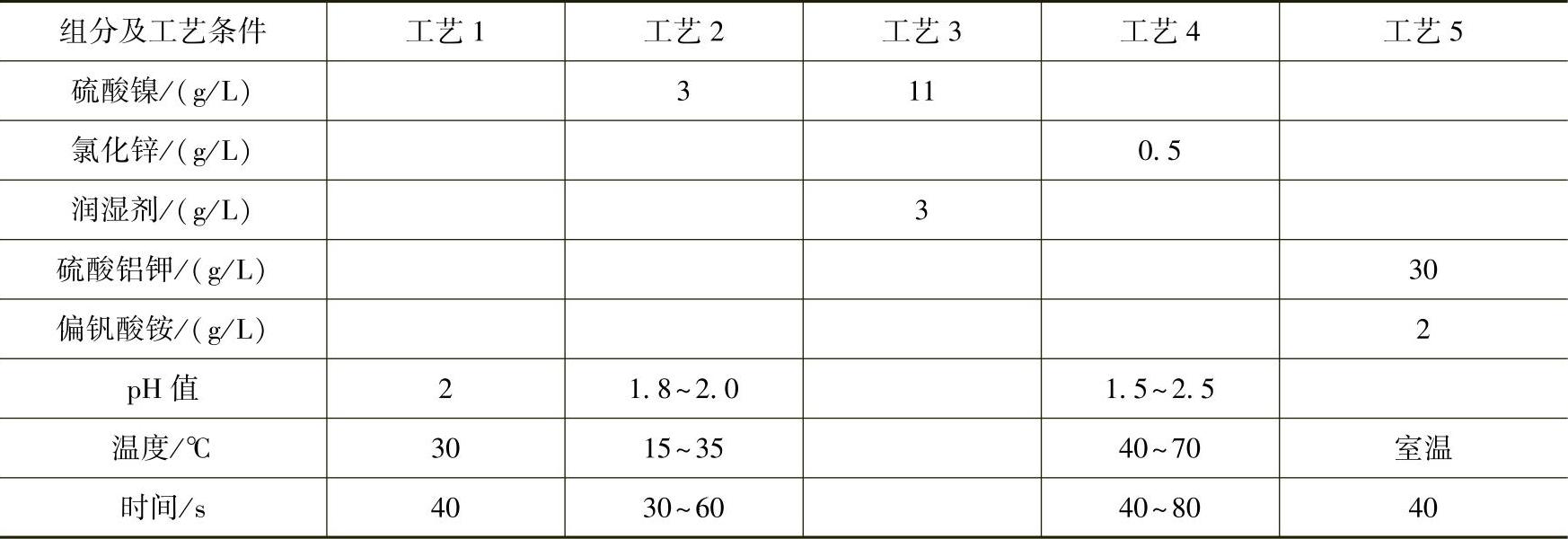

各种铬酸盐钝化液的组分及工艺条件见表4-11~表4-18。

表4-11 高铬彩色钝化液的组分及工艺条件

表4-12 低铬彩色钝化液的组分及工艺条件

表4-13 超低铬彩色钝化液的组分及工艺条件

表4-14 蓝白色钝化液的组分及工艺条件

表4-15 银白色钝化液的组分及工艺条件

表4-16 军绿色钝化液的组分及工艺条件

表4-17 黑色钝化液的组分及工艺条件

表4-18 金黄色钝化液的组分及工艺条件

与高铬钝化相比,虽然低铬钝化工艺六价铬的污染要大大减少,但铬毕竟还是一种有害的元素。目前,六价铬的使用受到越来越多的限制,如欧盟制定的RoSH指令和WEEE指令已明确规定限制使用六价铬。

在此形势下,国内外广大电镀工作者开展了无六价铬钝化工艺的研究,其中包括三价铬钝化、钛酸盐钝化、钼酸盐钝化、钨酸盐钝化及钒酸盐钝化等,尤其是三价铬钝化,已在许多工厂使用。

2.三价铬钝化

三价铬毒性仅为六价铬的1%,因此钝化处理时,用三价铬代替六价铬对降低污染、保护环境有极其重要的意义。

与六价铬钝化相比,三价铬钝化具有如下特性:

1)三价铬钝化膜无自修复能力。为弥补这一缺陷,三价铬钝化膜往往需要进行封闭处理。在运输过程中要特别注意包装,以免擦伤零件影响其质量。

2)镀锌层三价铬彩色钝化膜和黑色钝化膜的耐蚀性比六价铬钝化膜差一些,而三价铬蓝白色钝化膜的耐蚀性几乎和六价铬蓝白色钝化膜差不多。

3)三价铬钝化液的pH值范围窄,且不太稳定,因此需要经常测试并调整。pH值对产品的抗盐雾腐蚀性能和钝化膜外观也有影响。(https://www.xing528.com)

4)三价铬钝化膜的耐热性比六价铬钝化膜好,将其加热到200°C以上,并保持较长时间,仍能保持原有耐蚀性的70%以上。这对于必须加热以除氢脆的镀锌件就特别有用。而六价铬钝化膜加热到55°C以上保持数分钟后,钝化膜就容易脱水开裂暴露出镀锌层,导致耐蚀性下降。此外,锌合金镀层上的三价铬钝化膜的高温耐蚀性比镀锌层更为突出。

5)一般来说,三价铬在锌镀层上的钝化膜的耐蚀性尚不如铬酸盐钝化膜,但在锌合金镀层上的钝化膜的耐蚀性常优于铬酸盐钝化膜。

按钝化膜颜色,锌镀层的三价铬钝化可分为:彩色钝化、蓝白色(含白色)钝化、黑色钝化等;按钝化膜功能性,可分为耐蚀型钝化和装饰型钝化两种。

三价铬钝化液的主要成分如下:

(1)成膜剂 成膜剂一般是三价铬的化合物,如卤化物、硫酸盐、硝酸盐、醋酸盐、草酸盐、氟氢酸盐等。

(2)氧化剂 氧化剂可加快成膜速度,增加钝化膜的厚度。常用的氧化剂有:硝酸盐、高锰酸盐、氯酸盐、钼酸盐等。在钝化反应过程中,氧化剂能和锌、铬生成氧化物隔离层。

(3)配位剂 配位剂能与三价铬离子形成较稳定的配合物。过去常用的配位剂是氟化物,由于氟化物也有较大的毒性和腐蚀性,目前已很少应用。现在常用的配位剂有:铵盐、醋酸盐、草酸盐、有机羧酸(丙二酸、柠檬酸、酒石酸、丁二酸、丁烯二酸、苹果酸及其盐等)。

(4)其他金属离子 其他金属离子如铁、钴、镍、钼、锰、镧、铈及稀土金属混合物等,可加速钝化反应的进行,提高钝化膜的耐蚀性。

(5)无机酸或盐 钝化液中加入一定量的无机酸或盐,如硫酸、硝酸、盐酸、磷酸、氟氢酸及其盐等,可使钝化液保持一定的pH值,钝化反应能够正常进行。

(6)润湿剂 润湿剂如十二烷基硫酸钠、十二烷基苯磺酸钠等,能使钝化膜均匀细致。

三价铬钝化膜中没有可渗出的六价铬,所以钝化膜没有自修复能力,当钝化膜破损时很容易发生腐蚀。为了弥补此缺陷,需要对钝化膜进行封闭处理。此外,封闭处理还可以起到降低摩擦因数、改善产品外观的作用。

常用的封闭工艺如下:

(1)硅酸盐封闭 将镀锌钝化件浸入65℃左右的硅酸盐混合溶液中20~40s即可,溶液中需加入一定量的添加剂,以增加膜层的耐磨性。

(2)有机漆封闭 清漆能提供较硬的阻挡层,不仅提高了装饰性,还提高了耐蚀性,也可作为涂层的底层。可选择水溶性室温或高温干燥的油漆,高温漆常具有很好的化学交联作用,并有良好的耐蚀性。但高温漆使用较为复杂,需要较高的温度(150℃左右),膜厚大约5μm。在自动线上要选择低黏度空气干燥漆,膜层厚度为0.5~1.0μm即可。漆液中常加入微量的有机抗蚀剂,使膜层耐蚀性更好。

(3)硅烷基封闭 硅烷可与表面层形成共价键,与表面结合牢固,其厚度可以很薄,不超过10nm。过去常用硅烷作为钢铁磷化和铝表面涂装之前铬酸盐清洗液的代用品,其质量分数约为1%,室温下使用。硅烷封闭液比较稳定(超过6周)。

为了进一步简化钝化工艺和提高生产率,近来提出将钝化和封闭合并为一步的处理方法。其基本方法是将水溶性封闭剂加入到钝化液中,当将锌镀层放入到钝化液中时,由于钝化液中加入了封闭剂,故在钝化液中处理时,使三价铬钝化和封闭处理在同一槽液中完成。

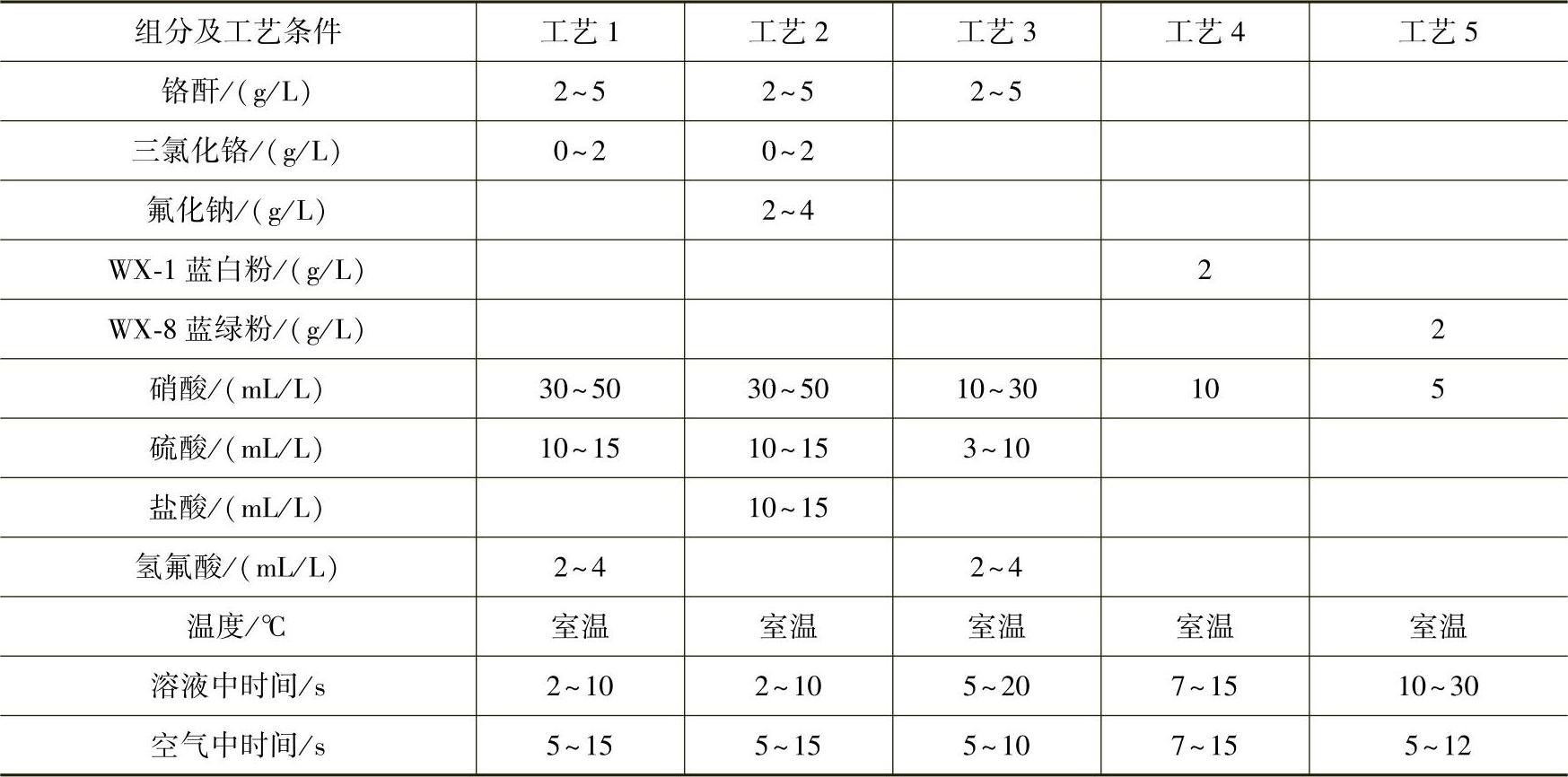

常用三价铬钝化液的组分及工艺条件见表4-19。

表4-19 常用三价铬钝化液的组分及工艺条件

(续)

3.其他无铬钝化

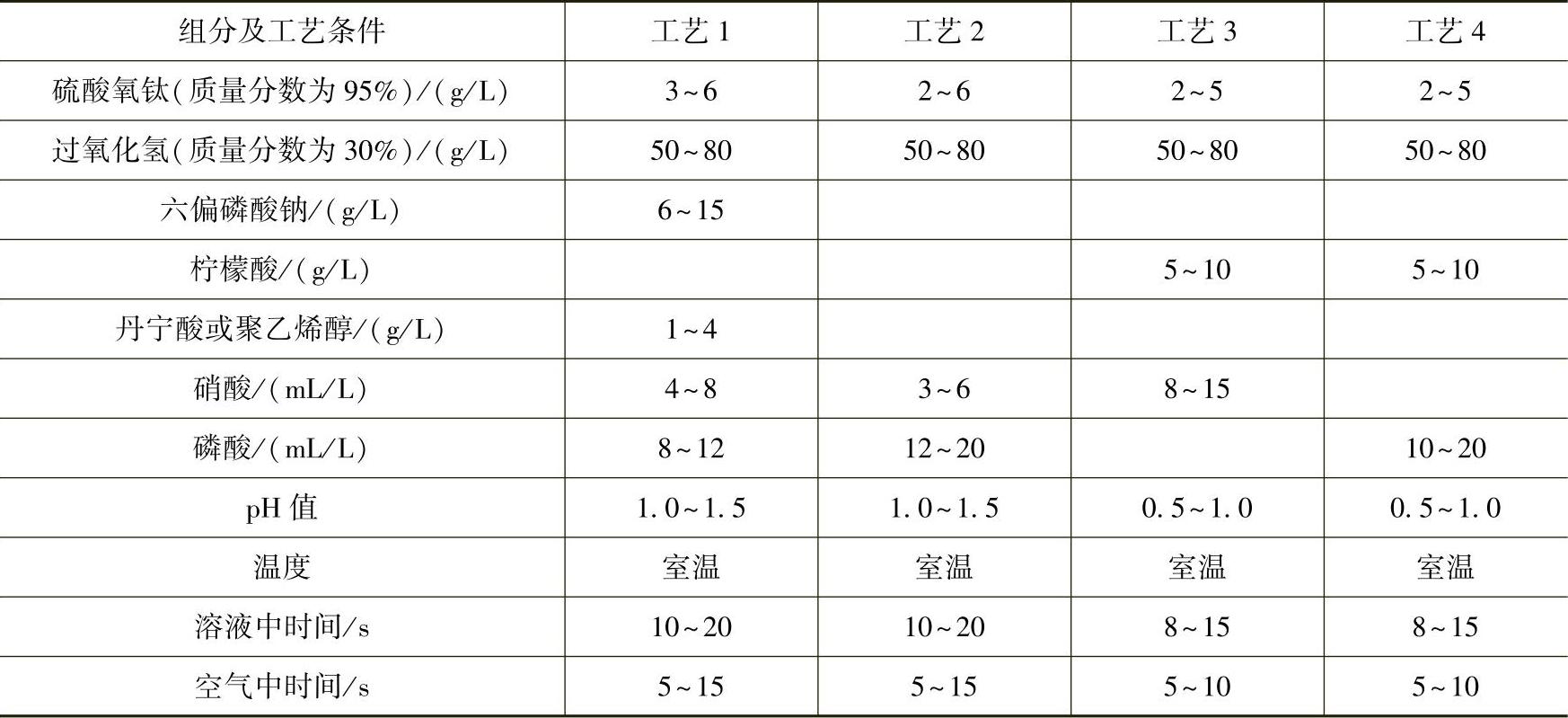

(1)钛酸盐钝化 钛酸盐钝化主要是从环保角度出发而研制的,因为钛的毒性很低,生理上呈惰性。钛在水中的最大允许质量浓度为250mg/L,而铬离子在水中的最高允许质量浓度仅为0.1mg/L,只有钛离子的1/2500,这样可以把钛酸盐看成是无毒的。钛元素可以形成各种不同的氧化态,锌在钛酸盐溶液中可能发生氧化还原作用。钛的氧化物稳定性较好,而且在机械损伤后能很快得到修复,故它对许多活性介质是耐腐蚀的。钛酸盐钝化液的组分及工艺条件见表4-20。

表4-20 钛酸盐钝化液的组分及工艺条件

(2)钼(钨)酸盐钝化 钼和钨是铬的同族元素,它们在镀锌层表面也能形成钝化膜。据有关资料介绍,钼酸盐钝化膜的耐蚀性接近铬酸盐钝化膜,而它的毒性仅为铬的1%,所以该工艺引起一些电镀工作者的兴趣,已有不少报道。钼酸盐钝化以阴极电解法较好,成膜时间短;如用化学浸渍法,则需较长时间。根据含量、温度和浸入时间的长短,钝化膜的颜色将会发生变化,可从微黄、灰蓝色、军绿色直到黑色。钨酸盐钝化膜的耐蚀性要比钼酸盐钝化膜差。

(3)稀土钝化 稀土中的铈盐、镧盐和镨盐也能与锌镀层形成钝化膜,稀土钝化处理是由于稀土氧化物和氢氧化物在镀锌层表面上沉积,使锌镀层的阳极溶解受阻,从而有效地延长了阴极保护时间,提高了镀锌层的耐蚀性。从钝化膜的耐蚀性来看,铈盐钝化膜的质量接近铬酸盐钝化膜,镧盐和镨盐钝化膜的质量优于钼酸盐钝化膜。稀土盐可采用可溶性的硝酸盐、硫酸盐和氯化物等。

(4)硅酸盐钝化 镀锌层的硅酸盐处理具有成本低、钝化液稳定、使用方便、无毒和无污染等特点,缺点是钝化膜耐蚀性较差。

(5)有机物钝化 研究表明,某些有机化合物也可用于镀锌层表面的钝化处理,能有效地提高镀锌层的耐蚀性。如丹宁酸(鞣酸)就是其中的一种,要提高丹宁酸钝化膜的耐蚀性,还需要加入一些金属盐类、有机或无机缓蚀剂等。也有人认为,最有希望代替铬酸盐处理的是一些特别的锌螯合物,因为它们在锌表面形成一层不溶性的有机金属化合物,因而具有极好的耐蚀性,如各种三氮杂茂的衍生物可用于镀锌层的钝化处理,其中以二氨基三氮杂茂(BTA4)为最好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。