(1)毛坯检验 电镀前必须对毛坯质量进行严格的检验,表面有严重的裂纹、气泡、疏松、划伤等缺陷的毛坯不能进行电镀。缺陷不很严重的毛坯,看是否能通过抛光予以排除,若不能排除时也不能进行电镀。

(2)磨光 工件首先应磨去表面的毛刺、分模线、飞边等表面缺陷,其方法有下述3种:

1)布轮(或带)磨光。在布轮或连续布带上黏附粒度为0.069~0.045mm的磨料,以红抛光膏为辅助磨料。新黏附的磨料用前要倒去锐角。布轮直径为ϕ50~ϕ400mm(依零件形状而定),布轮转动的最大圆周速度不得超过2500m/min。在小布轮上抛光小工件时,一般用1100~1400m/min的低速度。磨光时不得干磨,磨光的压力也不宜过大。这样才可防止工件局部过热和避免磨削量过多。

2)滚磨。在装有磨料(氧化铝、花岗岩、陶瓷、塑料屑等)和润滑剂(肥皂水、洗涤剂等)的滚筒中进行滚动磨光。磨料与工件的质量比约为2.25∶1。滚筒转速不宜过高,以防冲击打坏工件表面,通常以5r/min为好。

3)振动磨光。在装有磨料和润滑剂的振动筒内进行振动磨光,振动频率为10~50Hz,振幅为0.8~6.4mm,时间约为1~4h。一个0.5m3的振动筒大约装900kg磨料和180kg工件。

(3)抛光 抛光是为了进一步降低工件的表面粗糙度值,以保证获得质量良好的镀层。抛光也可采取类似磨光的3种方式,只是所用的磨料不同。

1)布轮抛光。应采用整体布轮,先用红抛光膏粗抛后,再用白抛光膏精抛。抛光时应注意少用、勤用抛光膏。这是因为抛光膏多时会使抛光膏粘在工件的凹处,给脱脂带来困难;抛光膏少时,会使工件表面局部过热而出现密集的细麻点,镀后此处易产生气泡。抛光轮直径和转速不宜太高,最大圆周速度不应超过2150m/min,较小的或复杂工件采用1100~1600m/min的较低速度。抛光可使表面粗糙度值Ra达到0.025~0.05μm,抛光后用白粉擦拭,除去残余的抛光膏。

2)滚光。在大约600m/min圆周速度的滚筒中,用碎玉米棒块或果核壳、润滑剂与工件相混合进行滚光。滚光时间一般为5~10min。滚光后表面粗糙度值Ra可达0.2μm。

3)振动抛光。在振动筒中装有氧化铝之类的磨料、塑料屑与工件,用25~50Hz的频率、3.6~6.4mm的振幅处理2~4h,可得Ra为0.15~0.25μm的表面粗糙度值;若采用更细的磨料与塑料屑,其表面粗糙度值Ra可达0.08~0.13μm。介质与工件的装载比为5~6∶1。

应该注意,磨光与抛光去除工件表面层的厚度尽量不要超过0.05~0.1mm(即致密表面层的厚度),以防止和减少表面层下孔隙的暴露。

(4)脱脂 脱脂过程可分为预先脱脂和碱性脱脂两个步骤。

1)预先脱脂。用有机溶剂或表面活性剂,将工件表面上残留的抛光膏和油污基本清除干净。这样可缩短后面碱液脱脂的时间,从而减轻对工件的侵蚀。

这一工序应在抛光后尽早进行,否则残留的抛光膏,经几天老化后会变得难以除去。

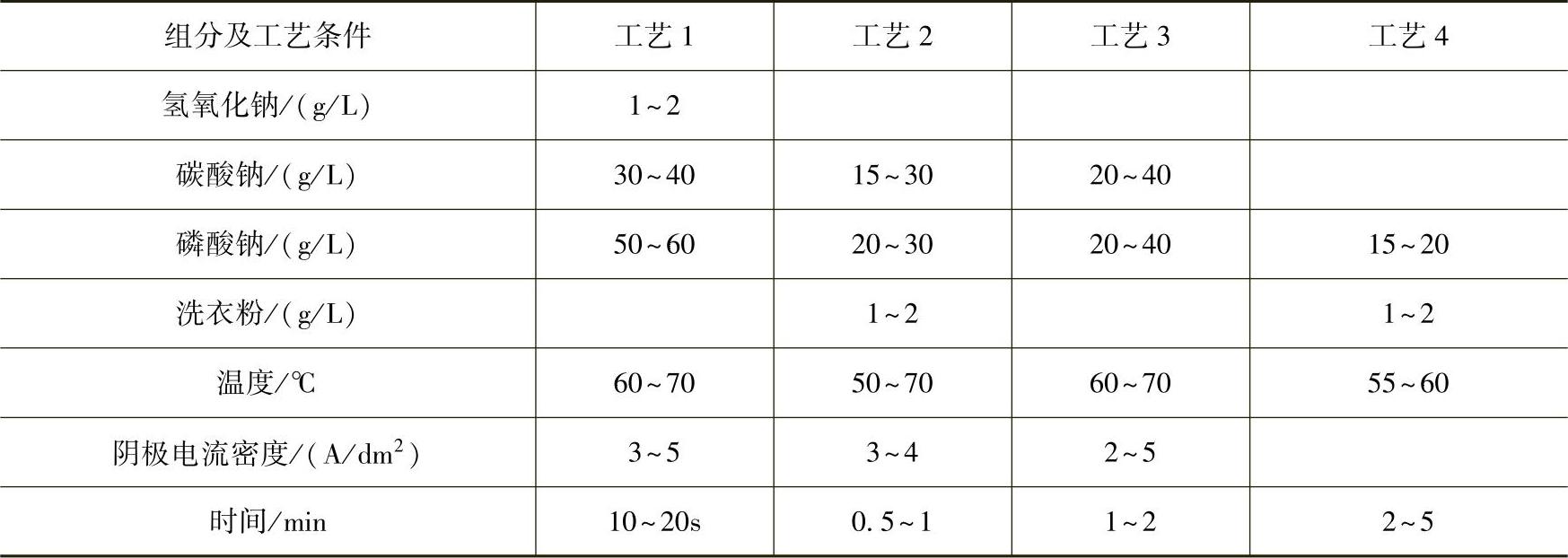

2)碱液脱脂。必须采用弱碱性溶液,其溶液组分及工艺条件见表9-41。一般都采用阴极电解脱脂,脱脂时间不宜过长。

如果在中性的表面活性剂溶液中进行两次超声波脱脂,其效果更好。

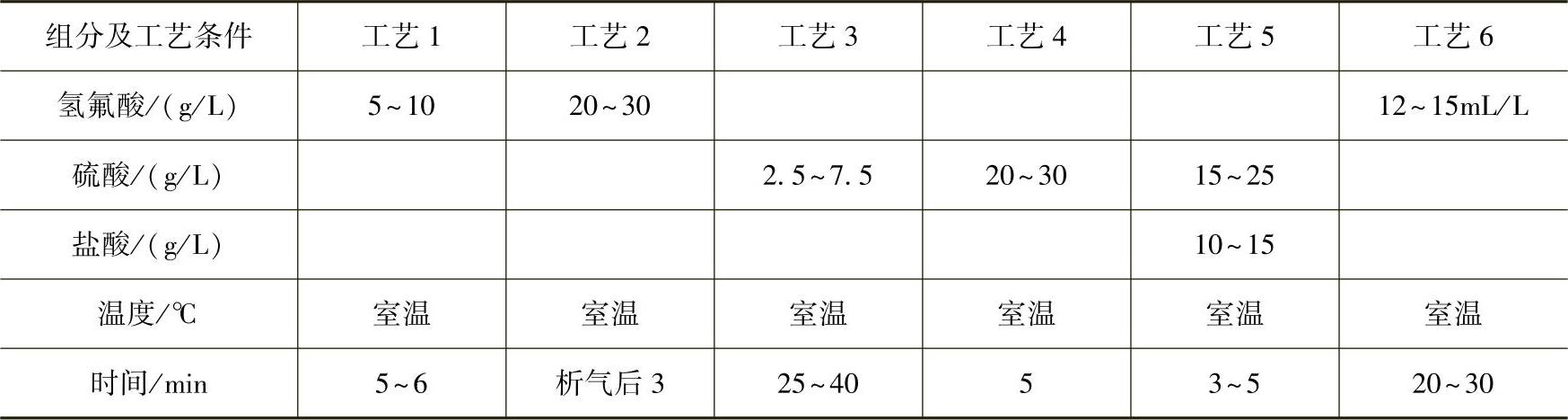

(5)弱浸蚀 浸蚀液组分及工艺条件见表9-42。一般浸蚀都是用氢氟酸溶液,溶液浓度和处理时间必须严格控制,否则镀层结合力不良。操作时,可以工件析出气泡后再停留2~3s为准。

表9-41 锌合金压铸件的碱液脱脂液组分及工艺条件

表9-42 锌合金压铸件的浸蚀液组分及工艺条件

(https://www.xing528.com)

(https://www.xing528.com)

(6)活化 为了进一步提高镀层的结合力,可按下述方法进行活化处理:

1)当预镀氰化铜或氰化黄铜时,在3~10g/L氰化钠溶液中浸渍后,不清洗直接进入电镀槽。

2)当采用中性柠檬酸盐镀液预镀镍时,在30~50g/L柠檬酸溶液中浸渍后,不清洗直接进入电镀槽。

(7)预镀 预镀也是影响镀层质量的关键之一。它要求预镀溶液对基材的浸蚀性小,要能在工件表面形成一层完全覆盖的、致密而附着良好的镀层,以保证随后电镀金属的顺利进行。

预镀一般采用氰化预镀铜和中性镀液预镀镍的方法,有时也采用氰化物镀黄铜,焦磷酸盐或者HEDP镀铜。为可靠起见,还可采用先预镀氰化铜,再预镀中性镍的联合方式。

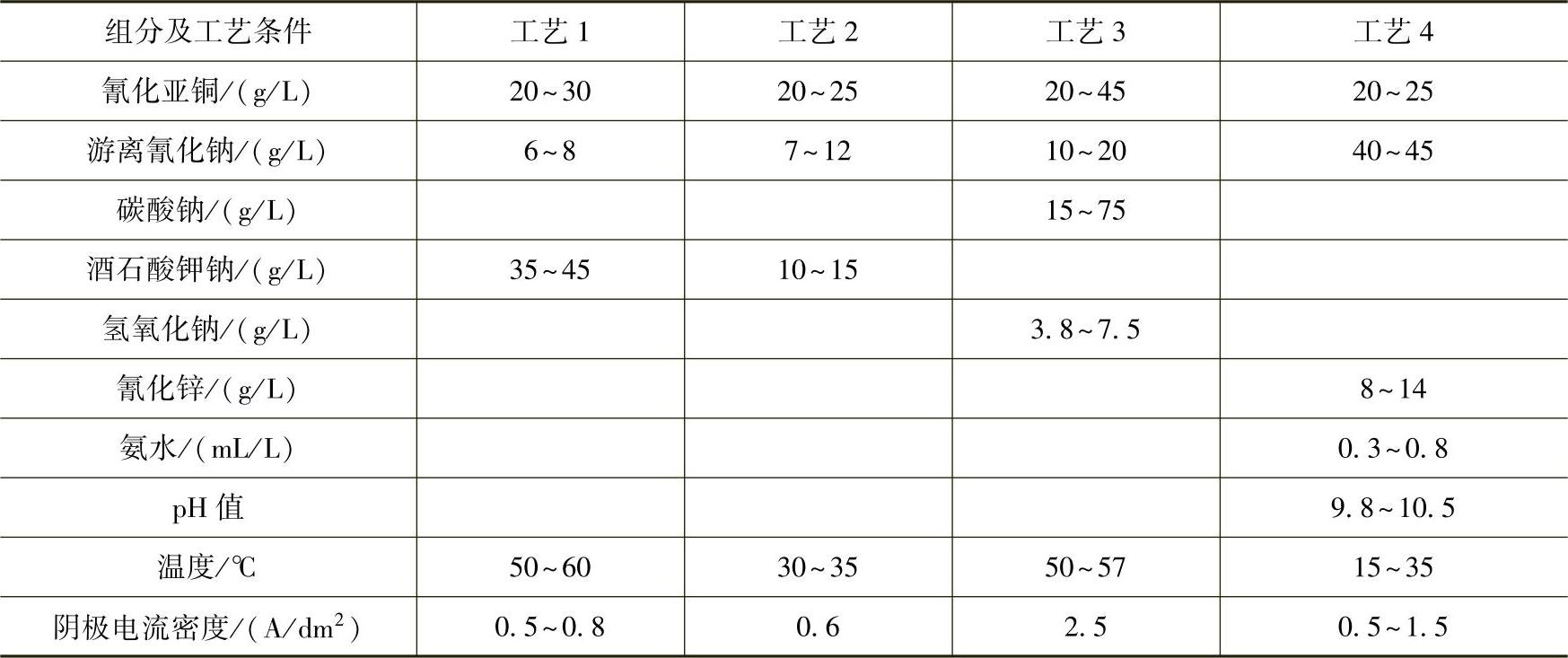

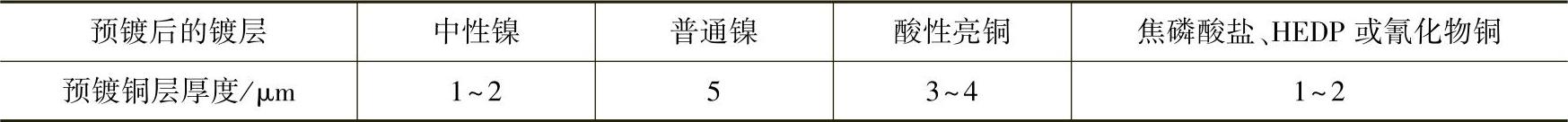

预镀氰化铜或黄铜的镀液组分及工艺条件见表9-43。预镀铜溶液中,氰化亚铜的浓度不宜太高,温度也不应超过60℃,以防镀层起泡;开始时用高电流密度冲击2min。预镀铜层的厚度与随后的电镀层的类型有关,其最小厚度见表9-44。

表9-43 锌合金压铸件氰化预镀铜或黄铜的镀液组分及工艺条件

表9-44 锌合金压铸件预镀铜层的最小厚度

用氰化物预镀黄铜代替氰化物预镀铜的效果要好一些,因为溶液的pH值与温度较低,对基体的浸蚀较小,从而可使镀层的结合力得到改善。

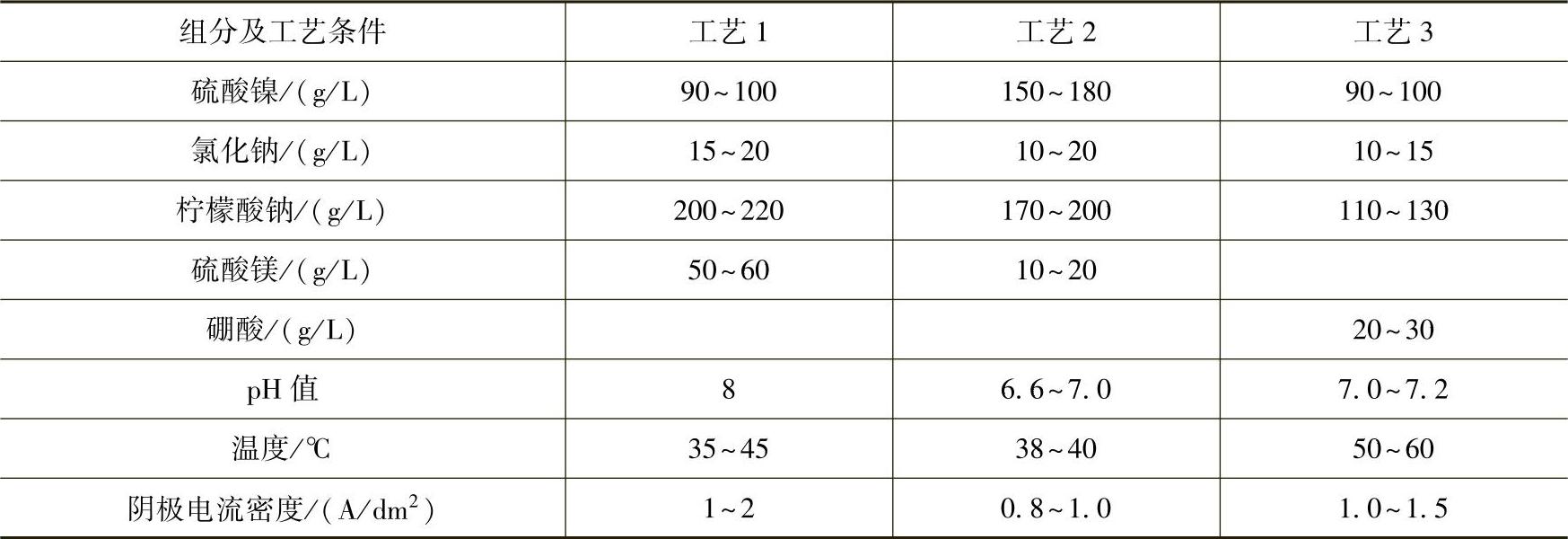

预镀镍的镀液组分及工艺条件见表9-45。表中各工艺均应采用阴极移动,开始用高电流密度冲击2~3min。镀层厚度控制在5~7μm。

表9-45 锌合金压铸件预镀镍镀液组分及工艺条件

电镀过程中,若发现工件受到浸蚀掉入槽中,要及时取出,以防基材中的锌进入溶液。否则,镀层内应力会显著增大,发脆,甚至出现黑色条纹。

(8)电镀 按要求在常规工艺规范下电镀所需要的镀层。根据工件使用环境,可参考表9-46选择锌合金压铸件的镀层组合及镀层厚度。

表9-46 锌合金压铸件的镀层组合及镀层厚度

①暗或半光亮镍镀后需抛光,多层镍可为双层镍或三层镍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。