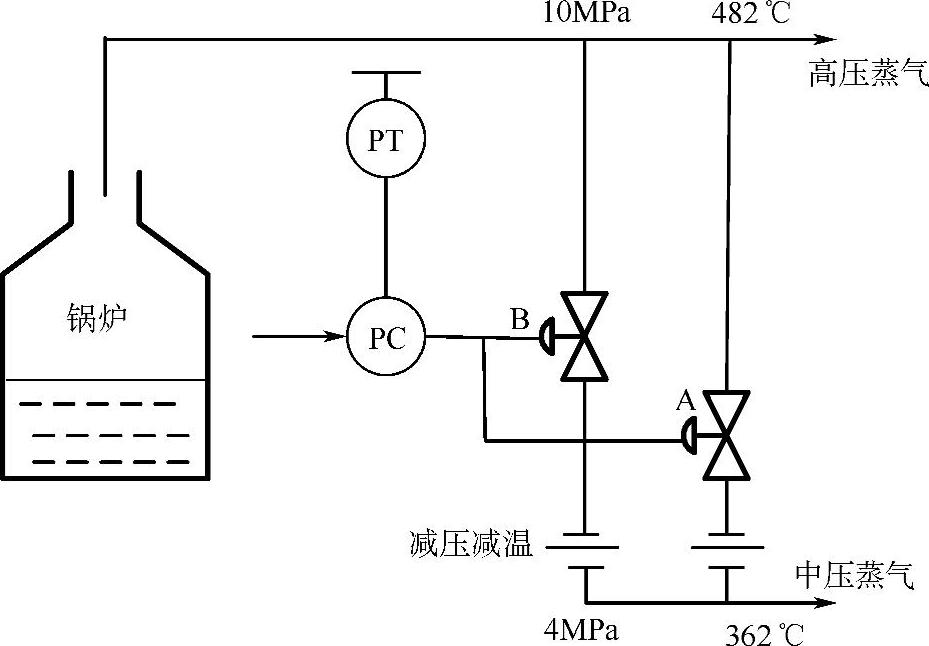

图6-42 蒸气减压分程控制系统

1.扩大控制阀的可调范围改善系统的控制品质

以蒸气减压系统分程控制为例。锅炉蒸气压力为10MPa,为高压蒸气,而生产中需要的是4MPa的中压蒸气,为此需要通过节流减压的方法,将高压蒸气节流减压成中压蒸气。如果选择一只控制阀,为了适应大负荷下蒸气供应量的需要,控制阀口径要选择得很大。然而在正常负荷下,控制阀在小开度下工作,因为大阀在小开度下工作时,除了控制阀特性会发生畸变外,还容易产生噪声和振荡,使控制效果变差,控制质量降低。为此,选择两只同向的控制阀构成分程控制系统,如图6-42所示。

分程控制系统中,两只控制阀为同向动作,且根据工艺要求均选择气开式,其中A阀在控制器输出信号压力为0.02~0.06MPa时从全闭到全开,B阀在控制器输出信号压力为0.06~0.1MPa时从全闭到全开。在正常负荷下,B阀处于关闭状态,只通过A阀的开度变化来控制输出蒸气;当大负荷时,A阀已全开仍满足不了蒸气的需求,这时B阀开始动作,以弥补A阀全开时蒸气供应量的不足。

控制阀的可调范围R是一项静态指标,表明控制阀执行规定特性(线性特性或等百分比特性)运行的有效范围。它的可调范围可表示为

式中 Cmax——阀的最大流通能力,流量单位;

Cmin——阀的最小流通能力,流量单位。

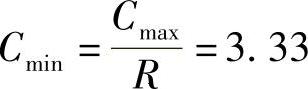

设A、B两阀的最大流通能力Cmax=100,可调范围R=30,则可得

采用分程控制时,最小流通能力不变,而最大流通能力为

C′max=CmaxA+CmaxB=2Cmax=200

分程控制后调节阀的可调范围应是

可见,采用两只流通能力相同的控制阀构成分程控制系统后,其控制阀的可调范围R比单只控制阀进行控制时的可调范围扩大了一倍。可调范围的扩大,可以满足不同生产负荷的需要,而且控制精度提高,控制质量得以改善,也可以保证生产的稳定性和安全性。

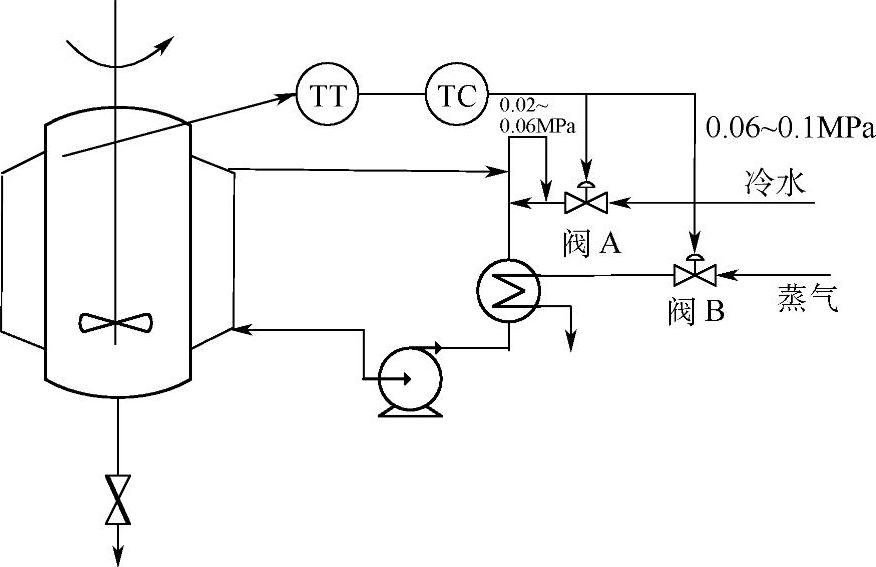

2.用于控制两种不同的介质满足工艺操作的特殊要求(https://www.xing528.com)

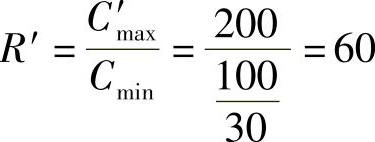

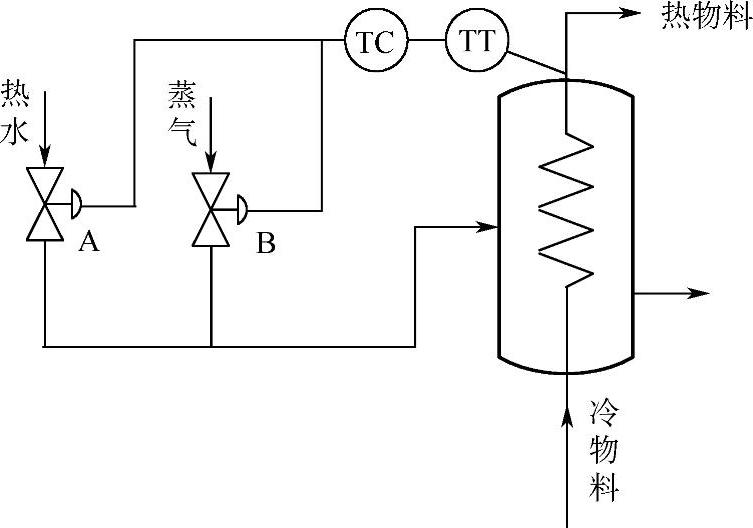

图6-43 间歇式化学反应器分程控制系统

在某些间歇式生产化学反应过程中,当反应物投入设备后,为了使其达到反应温度,往往在反应开始前需要给它提供一定的热量。一旦达到反应温度后,就会随着化学反应的进行不断释放出热量,这些热量如不及时移走,反应就会越来越激烈,以致会有爆炸的危险。因此,这种间歇式化学反应器既要考虑反应前的预热问题,又要考虑反应过程中及时移走反应热的问题。为此设计如图6-43所示的分程控制系统。

从安全角度考虑,蒸气阀(B阀)选为气开式,冷水阀(A阀)选为气关式。在进行化学反应前的升温阶段,由于温度测量值小于给定值,因此控制器输出增大,B阀开大,A阀关闭,即蒸气阀开、冷水阀关,以便使反应器温度升高;当温度达到反应温度时,化学反应发生,于是就有热量放出,反应物的温度逐渐升高。当温度升高使测量值大于给定值时,控制器的输出将减小(由于调节器是反作用方式)。随着控制器的输出的减小,B阀将逐渐关小乃至完全关闭,而A阀则逐渐打开。这时反应器夹套中流过的将不再是热水而是冷水,这样一来,反应所产生的热量就被冷水所带走,从而达到维持反应器温度恒定的目的。

3.用于节能控制

生产中消耗的大量能源,多以热水、热气等形式排放掉。因此,尽可能多地回收这些余热是节能研究中的重要课题。但是,余热的供应往往是不稳定的和不可靠的。为了使连续性很强的生产稳定地运行,在利用余热的生产流程中,一般都要考虑热源或物料的后备支持手段,所以出现了余热热源和后备支持手段之间或常用物料和后备物料之间的分程控制。

例如,在生产过程中,冷物料通过热交换器用热水(工业废水)和蒸气对其进行加热。当用热水加热不能满足出口温度要求时,则在同时使用蒸气加热,构成如图6-44所示的分程控制系统。

图6-44 温度分程控制系统

在系统中,蒸气阀和热水阀均选气开式,调节器为反作用方式。在正常情况下,控制器输出信号使热水阀打开,蒸气阀关闭;当热水阀全开仍不满足出口温度要求时,控制器输出信号同时使蒸气阀打开,以满足出口温度的工艺要求。利用分程控制,可节省能源,降低能耗。

4.保证生产过程的安全与稳定

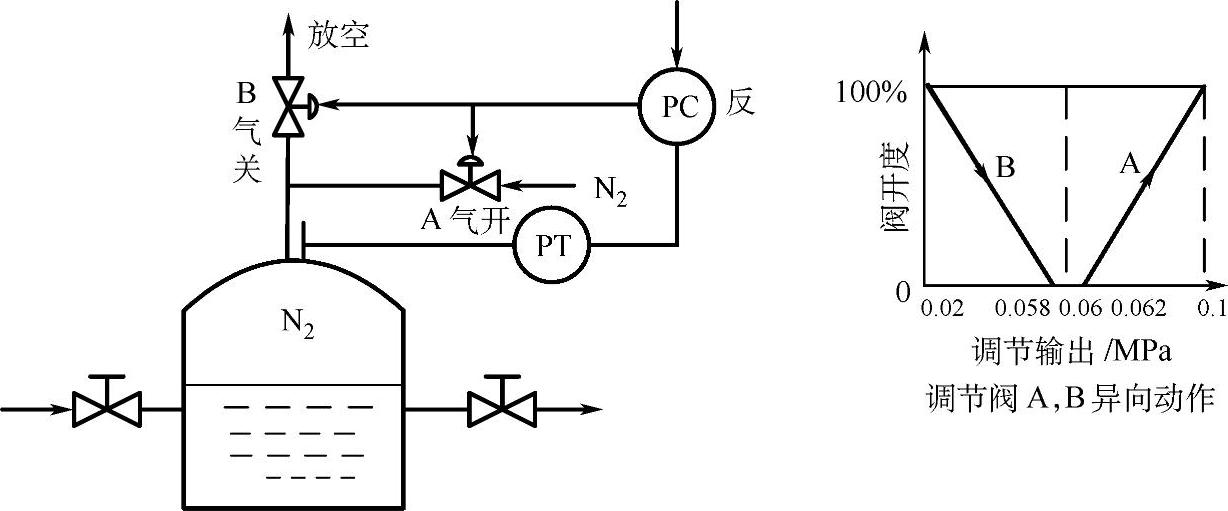

分程控制可以用作安全生产的防护措施。在各类炼油厂或石油化工厂中,有许多储罐存放各种石油和化学产品,为了使这些产品不与空气中的氧气接触发生氧化变质或引起爆炸危险,常常在油品储罐液位以上充以惰性气体氮,称之为氮封,氮封要求氮气压力保持呈微正压。当贮罐内贮存物料量增减时,将引起罐顶压力的升降,应及时进行控制,否则将使贮罐变形,甚至破裂,造成浪费或产生燃烧、爆炸等危险。因此,当贮罐内液面上升时,应停止继续补充氮气,并将压缩的氮气适量排出。反之,当液面下降时,应停止放出氮气而需补充氮气。为满足这种工艺要求,设计了图6-45所示的罐顶氮封分程控制系统。

A阀(充氮气)采用气开式,B阀(放气)采用气关式,控制器采用反作用方式。当向储罐内注油时,储罐内压力升高,压力控制器输出减小。在低于0.06MPa时,系统中A阀是全关的,B阀则打开,这样储罐中的一部分氮气将通过放空管放空,储罐内的压力将逐渐下降;而当从储罐内抽油使罐内压力下降时,控制器输出增大而高于0.06MPa时,B阀将关闭,而A阀则打开,则氮气被补充到储罐中,提高储罐的压力。通过A、B两阀的分程动作,不论是向罐内注油还是从油罐内抽油,都能保持罐内的压力维持不变。为了防止A、B两阀在分程点处频繁动作,在两阀信号转接处设置了一个不灵敏区,如图6-45所示,将使控制过程变化趋于缓慢,系统更加稳定。

图6-45 罐顶氮封分程控制系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。