9.2.3.1 燃烧控制的任务

锅炉燃烧过程自动控制的基本任务是既要提供热量适应蒸汽负荷的需要,又要保证燃料的经济性与锅炉运行的安全性。其具体任务有:

1)保证锅炉出口蒸汽压力稳定,能根据负荷变化自动增减燃料量。

2)保证燃料燃烧良好,燃烧过程经济运行。既要防止空气不足而使烟囱冒黑烟,也不能因为空气过量而增加热量损失。在增加燃料时,应先加大空气量;在减少燃料时,也应先减少空气量。总之,燃料量与空气量应保持一定的比值,或者说烟道中的氧含量应保持一定的数值。

3)保证锅炉安全运行。保证炉膛有一定的负压,以防止燃烧过程中火焰或烟气外喷,影响设备和工作人员的安全;如果负压大,会使大量冷空气进入炉内,从而使热量损失增加,降低了燃烧效率。此外,燃烧嘴背压太高时可能燃烧流速过高而脱火;燃烧嘴背压太低时,又可能回火。

为达到上述目的,燃烧过程的控制系统应包括三个控制任务:即维持锅炉汽压、保持最佳空燃比和保证炉膛负压不变。以上三项控制任务相互影响,在控制中应消除或消弱它们的关联。此外,从安全考虑,应该设置防喷嘴背压过低的回火和防喷嘴背压过高的脱火措施。

9.2.3.2 燃烧过程的控制

燃烧控制系统包括燃料量控制系统、风量控制系统、炉膛压力控制系统、蒸汽压力控制系统和燃料与空气比值控制系统。

1.燃料量控制系统

(1)串级控制系统

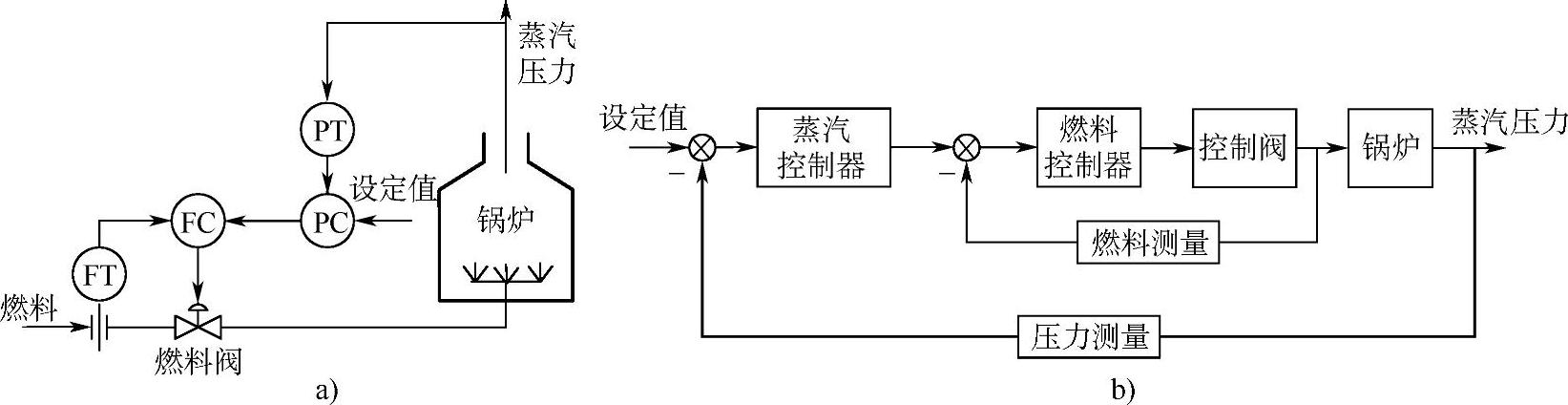

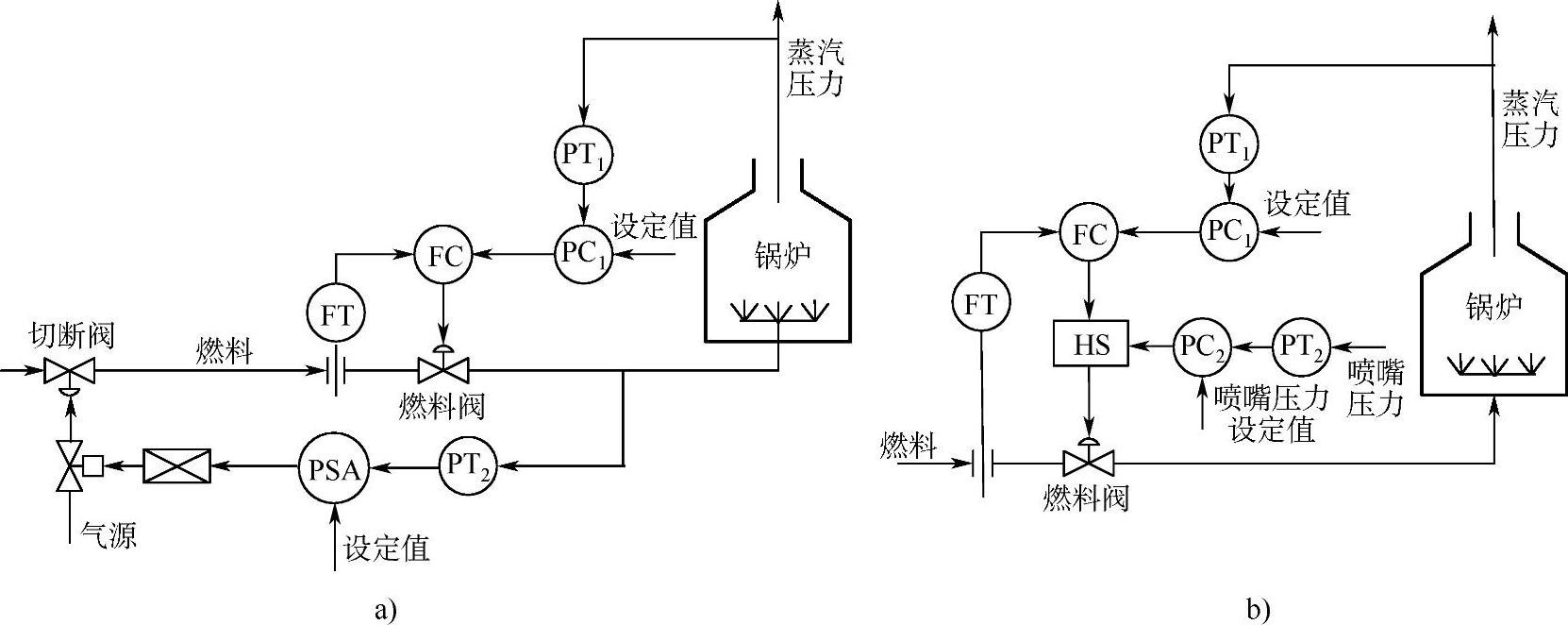

燃料控制的任务是使进入锅炉的燃料量随时与蒸汽负荷要求相适应。蒸汽压力对象的主要干扰是燃料量的波动与蒸汽负荷的变化。当燃料流量和蒸汽负荷变动较小时,可采用利用蒸汽压力来调节燃料量的单回路控制系统。但对锅炉来说,运行中的燃料扰动是经常出现的(即燃料流量波动较大)。为使系统具有快速消除燃料扰动的措施,采用燃料量作为副变量、蒸汽压力为主变量的串级控制系统,如图9-41所示。

图9-41 蒸汽压力-燃料量的串级控制系统

a)串级控制原理图 b)串级控制方框图

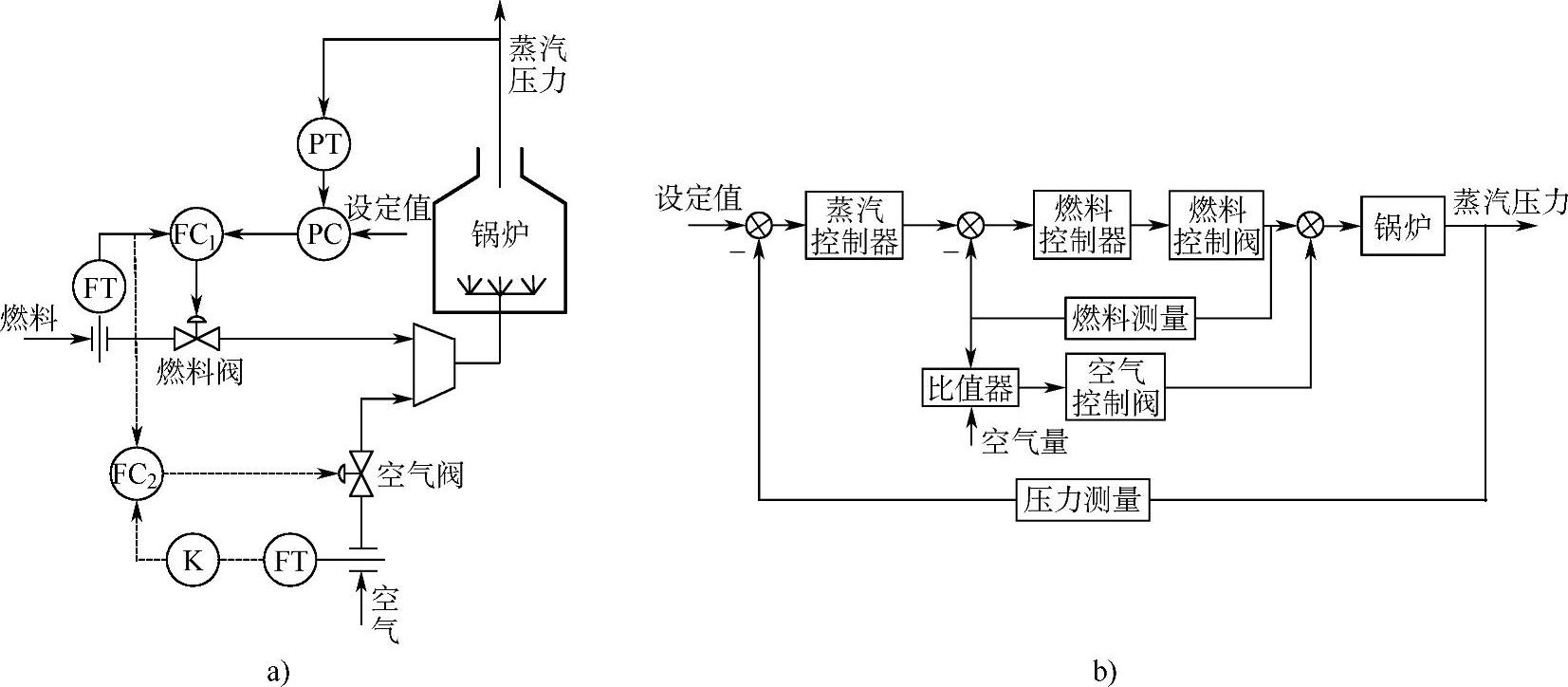

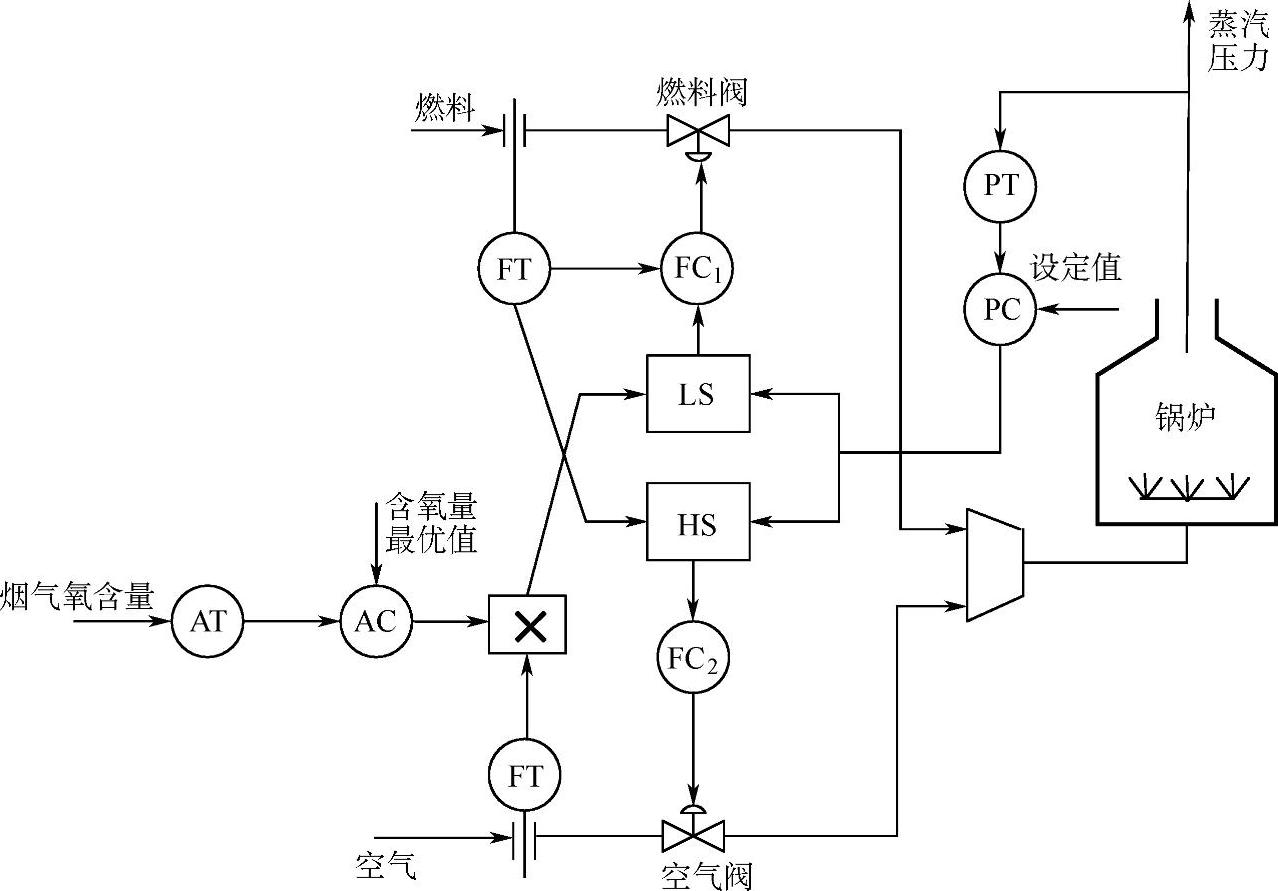

(2)串级控制+比值控制系统

为了保证燃烧的经济性,即保证燃烧过程中有合适的燃料与空气比例,锅炉燃烧系统还应有燃料量与空气量的单闭环比值控制系统。燃料流量是随蒸汽负荷而变化的,它作为主动量,空气量作为从动量,可使燃料与空气保持一定的比例,获得良好的燃烧。组成蒸汽压力为主被控变量、燃料量为副被控变量的串级控制系统及燃料量为主动量、空气量为从动量的比值控制系统,如图9-42所示。

为了保证经济燃烧,也可以使用烟道气中氧含量来校正燃料流量与空气流量的比值,组成变比值控制系统。

(3)逻辑提降量的比值控制系统

图9-42 串级控制+比值控制系统

a)串级控制+比值控制原理图 b)串级控制+比值控制框图

图9-43 逻辑提降量控制系统

由锅炉运行知,当负荷变化时,燃料量和空气量很难配合得十分准确。在变负荷过程中若空气量小于燃料量,锅炉会发生缺氧燃烧,出现冒黑烟现象。所以变负荷时,空气量应略大于燃料量。在提负荷时要先提空气量,后提燃料量;在降负荷时,要先降燃料量,后降空气量,构成具有逻辑提降量的比值控制系统,如图9-43所示。该控制系统既可保证蒸汽压力恒定,又可实现燃料的完全燃烧。

2.风量控制系统

为使锅炉适应负荷的变化,必须同时改变燃料量和空气量,同时为了达到最佳的经济燃烧,燃烧过程中应有最佳空燃比K。空燃比K是随不同的负荷和燃料品种而变化的,为此燃烧控制系统可选负荷、燃料品种等的变化来构成风量控制系统,如燃料量控制中串级控制和比值-串级控制方案。比值控制保证了燃料和空气的比值关系,但并不能保证燃料的完全燃烧。因此,需要有一个测量燃料完全燃烧的量,构成送风控制系统,以达到最高的锅炉热效率。但热效率不能直接测量,通常采用烟气中的氧含量来衡量锅炉燃烧的热效率。

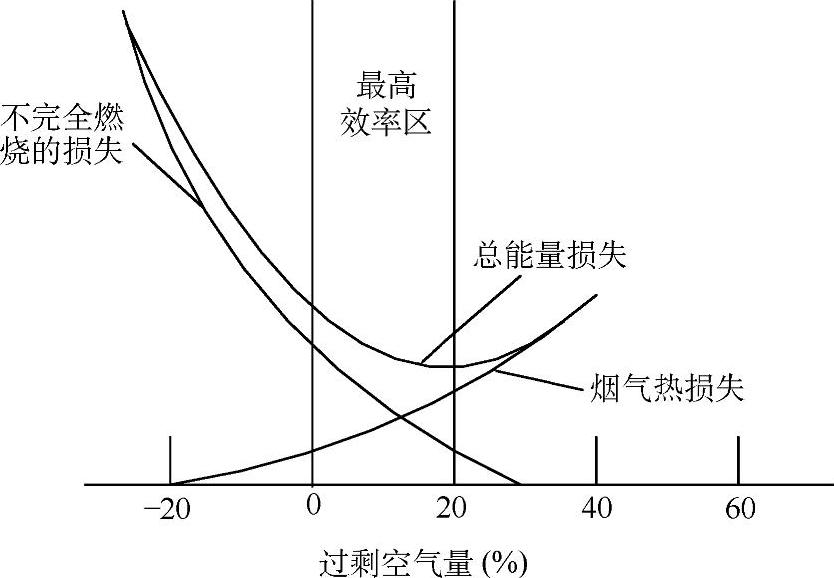

锅炉的热效率(经济燃烧)可用烟气中的含氧量来表示。根据燃烧方程式,可以计算出燃料完全燃烧时所需的氧量,从而可得出所需的空气量,称为理论空气量QT。而实际上完全燃烧所需要的空气量QP要超过理论空气量QT,即需要有一定的过剩空气量。当过剩空气量增多时,一方面使炉膛温度降低,另一方面使烟气损失增加。因此,对不同的燃料,过剩空气量都有一个最优值,即最经济燃烧,如图9-44所示。

过剩空气量常用过剩空气系数α来表示,定义为实际空气量QP和理论空气量QT之比,即

因此,α是衡量经济燃烧的一种指标。过剩空气系数α很难直接测量,但与烟气中氧含量AO有关,可近似表示为

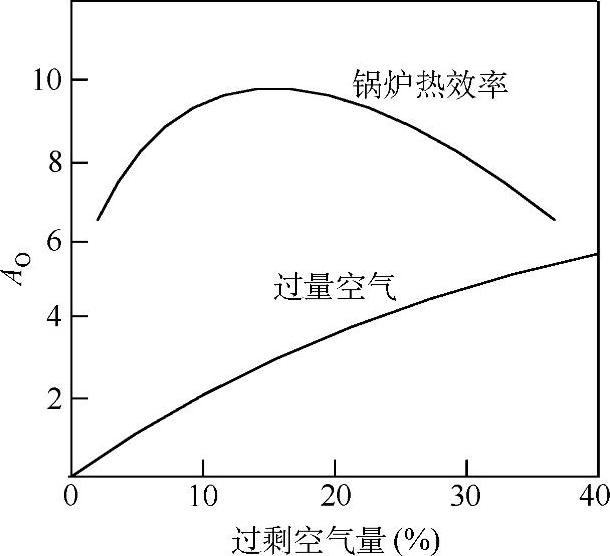

图9-45表示过剩空气量与烟气含氧量及锅炉效率之间的关系。当α在1~1.6范围内时,过剩空气系数α与烟气含氧量AO接近直线关系,当α在1.08~1.15(最佳过剩空气量约为8%~15%)时,烟气含氧量AO的最优值为1.6%~3%。此时过剩空气量约为15%~18%时,锅炉有最高效率。

图9-44 过剩空气量与能量损失的关系

图9-45 过剩空气量与锅炉效率之间的关系

图9-46 烟气含氧量的闭环控制系统

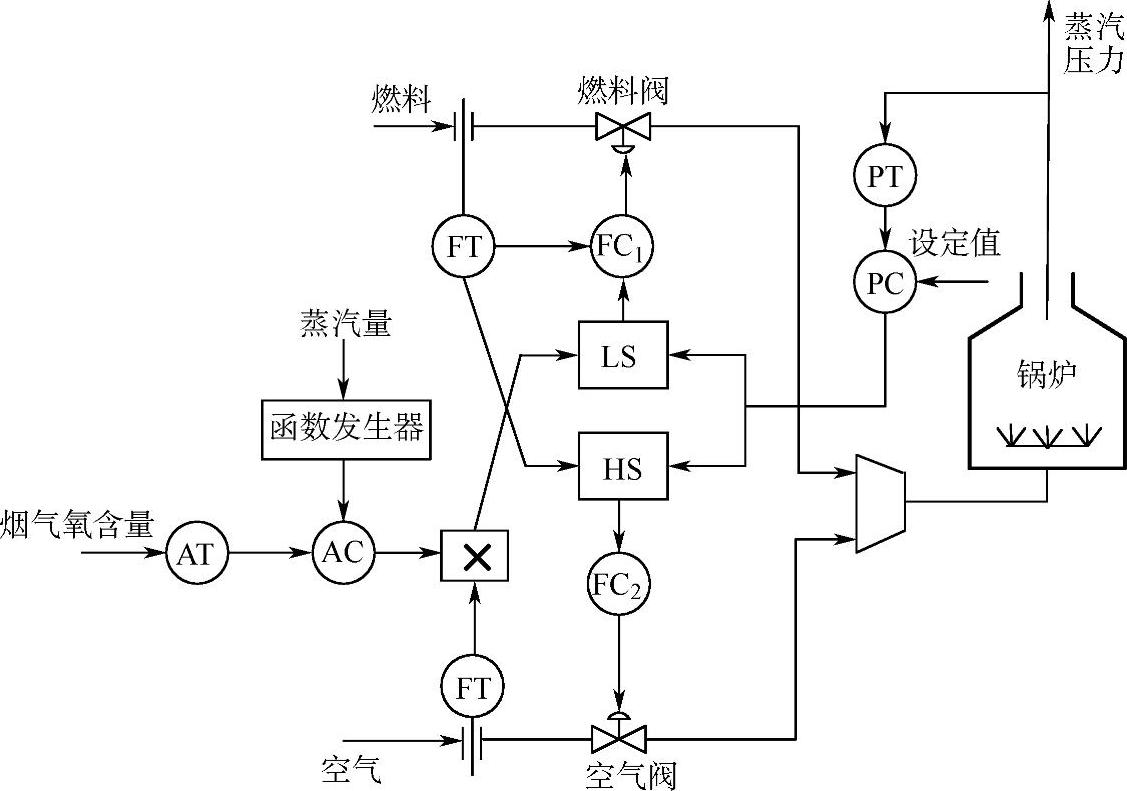

根据上述可知,在燃料量控制系统中,增加烟气含氧量的控制可实现锅炉的经济燃烧,图9-46所示为锅炉燃烧过程的烟气含氧量的闭环控制系统。将烟气含氧量成分作为控制器的被控变量,其设定值为最佳值。当烟气中含氧量变化时,表明燃烧过程中的过剩空气量发生变化,通过含氧量控制器来控制空气量与燃料量的比值,力求控制在最优设定值,从而使对应的过剩空气系数稳定在最优值,保证锅炉燃烧最经济、热效率最高。

烟气含氧量闭环控制系统实施时应注意,为快速反映烟气含氧量,对烟气含氧量的检测变送系统应选择正确。目前,常选用氧化锆氧量仪表检测烟气中的含氧量。

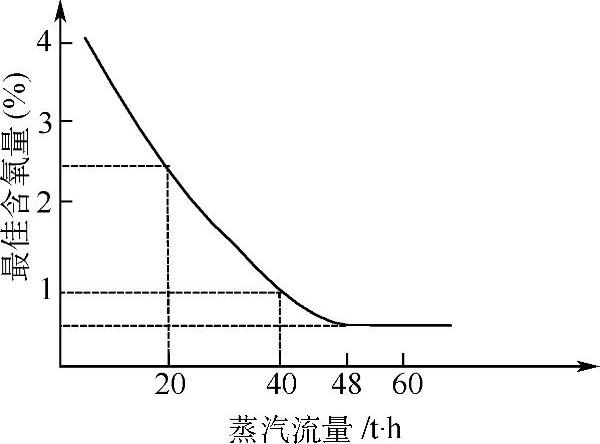

在锅炉实际运行中,烟气中的最佳含氧量的数值随锅炉的负荷改变而变化。一般在负荷增加时,最佳含氧量的值减小,即应减少过剩空气量,如图9-47所示。为了使含氧量最佳值随负荷的改变而变化,可将负荷信号通过一个函数发生器产生一个随负荷而变化的最佳含氧量信号作为氧量控制器的设定值,再由氧量控制器校正过剩空气量,使锅炉在不同负荷下始终运行在最佳过剩状态,如图9-48所示。

3.炉膛负压控制及安全控制系统

图9-47 最佳含氧量与负荷关系曲线

图9-48 随负荷变化的烟气含氧量的闭环控制系统

对于负压燃烧锅炉,如果炉膛压力接近大气压力,则炉烟往外冒出,影响设备与工作人员的安全;反之,如果炉膛压力太低,又会使大量的冷空气漏入炉膛内,降低了炉膛温度,增大了引风机负荷和排烟带走的热量损失。一般炉膛压力维持在比大气压力低20~50Pa左右。由于引风对象的动态响应快、测量也容易,炉膛负压控制一般可通过控制引风量来实现。

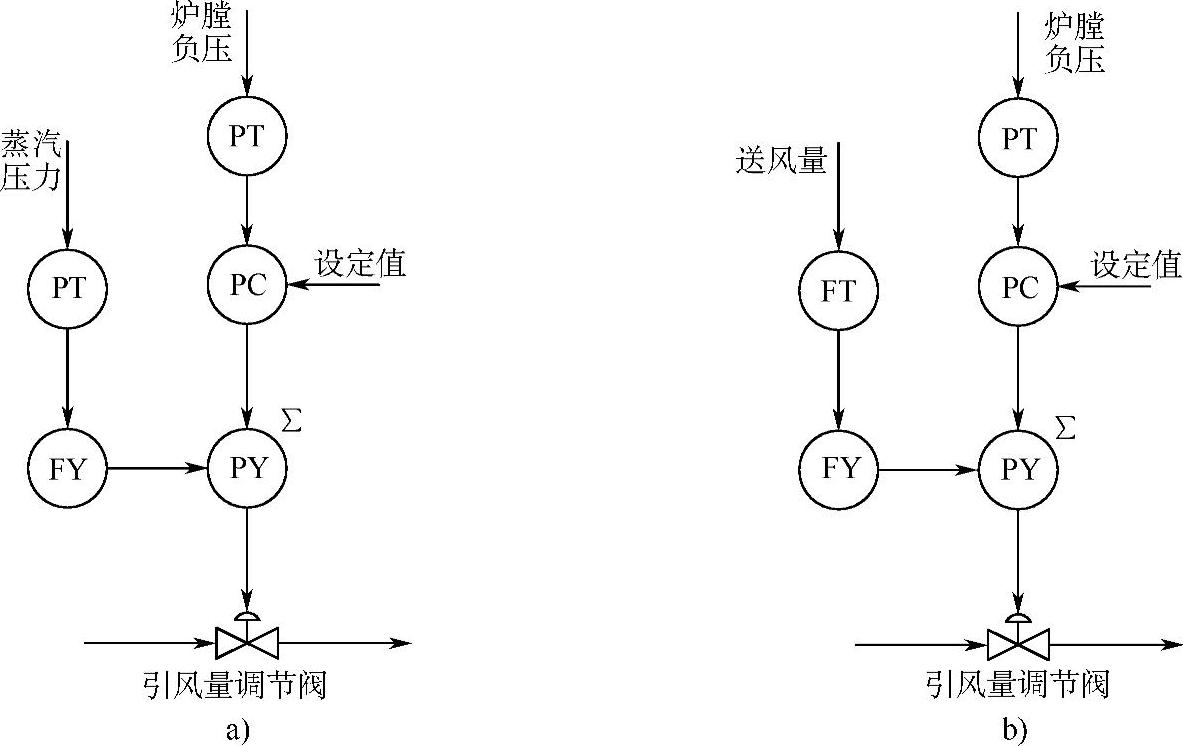

(1)炉膛负压控制系统

炉膛负压控制系统中的被控变量是炉膛压力(控制在负压),操纵变量是引风量。当锅炉负荷变化不大时,可采用单回路控制系统。当锅炉负荷变化较大时,应引入扰动量的前馈信号(蒸汽压力、送风量),组成前馈-反馈控制系统。例如,当锅炉负荷变化较大时,蒸汽压力的变动也较大,这时可引入蒸汽压力的前馈信号,组成如图9-49a所示的前馈-反馈控制系统。若扰动来自送风机时,送风量随之变化,引风量只有在炉膛负压产生偏差时才由引风调节器去调节。这样引风量的变化落后于送风量,必然造成炉膛负压的较大波动。为此可引入送风量的前馈信号,构成如图9-49b所示的前馈-反馈控制系统,有利于提高引风控制系统的稳定性和减小炉膛负压的动态偏差。

图9-49 炉膛负压前馈-反馈控制系统

a)蒸汽压力前馈 b)送风量前馈

炉膛负压控制系统可防止炉膛内火焰或烟气的外喷。此外,当燃料压力过高或过低,喷嘴发生堵塞等情况,也会发生事故。为此,除了设置炉膛负压控制系统外,还需设置有关的安全联锁控制系统。

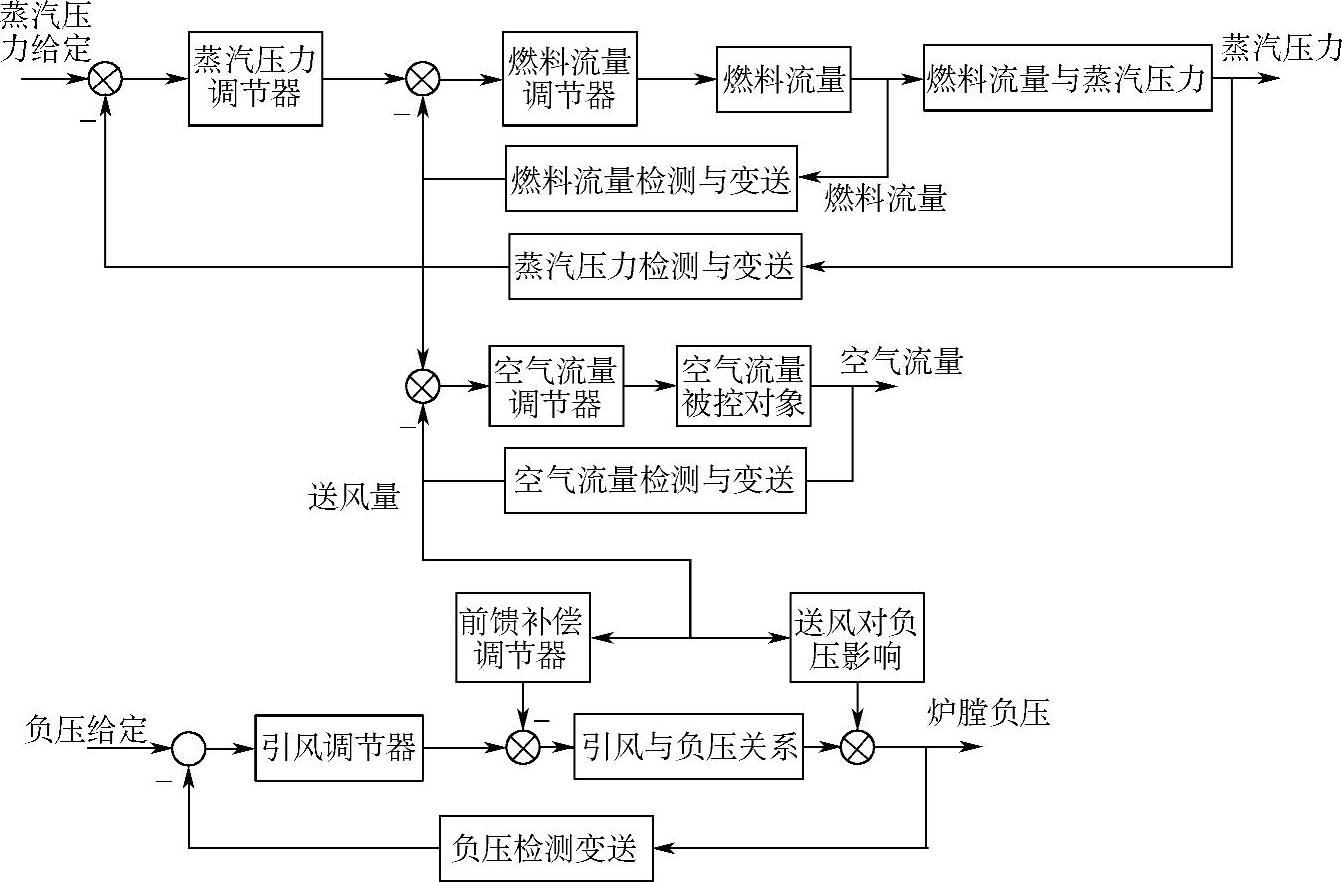

例如对于燃油蒸汽锅炉的燃烧控制系统主要由三个子系统组成:蒸汽压力控制系统、燃料空气比值控制系统和炉膛负压控制系统,其原理框图如图9-50所示。

图9-50 燃油蒸汽锅炉的燃烧控制系统的原理框图

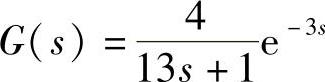

燃料流量被控对象为

燃料流量至蒸汽压力关系为

G(s)=3

蒸汽压力至燃料流量关系为

G(s)=1

蒸汽压力检测变送器的传递函数为

G(s)=1

燃料流量检测变送器的传递函数为

G(s)=1

燃料流量与控制流量比值为(https://www.xing528.com)

G(s)=2

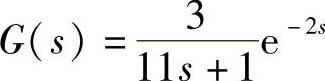

空气流量被控对象的传递函数为

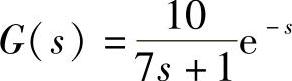

炉膛引风量与负压关系为

送风量对负压的干扰为

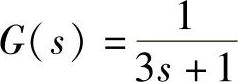

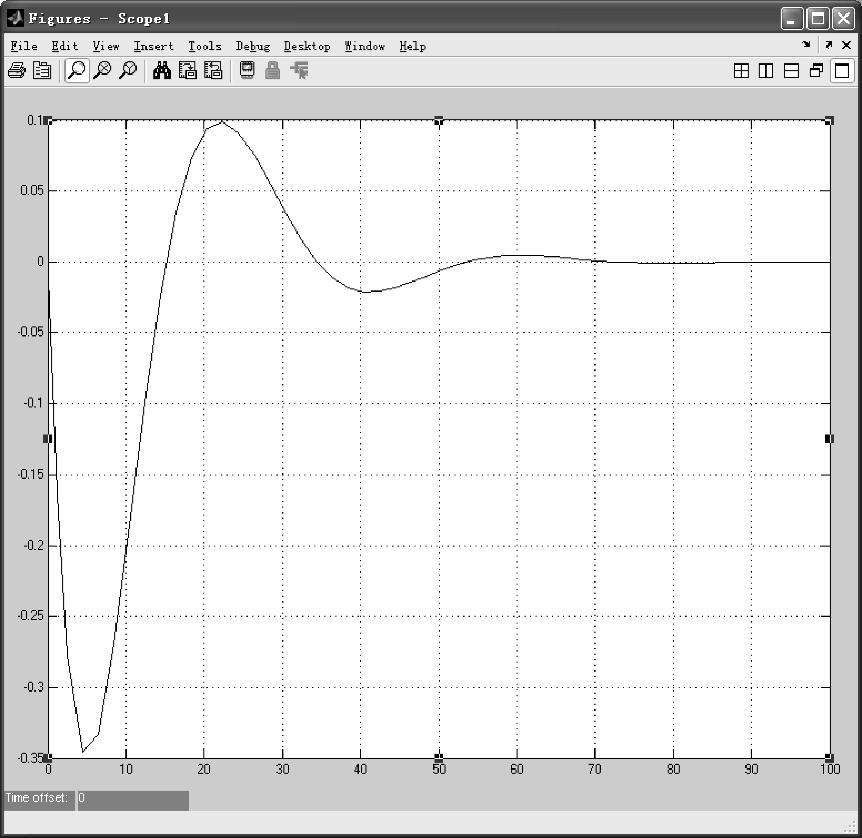

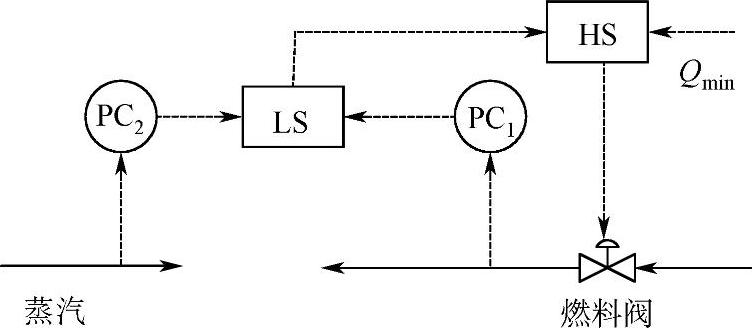

1)控制系统参数整定。对于燃料流量控制系统,为了使系统无静差,燃料流量控制器采用PI控制形式,其参数整定为KP=0.55、TI=15,燃料流量控制系统的阶跃响应如图9-51所示。

图9-51 燃料流量控制系统的阶跃响应

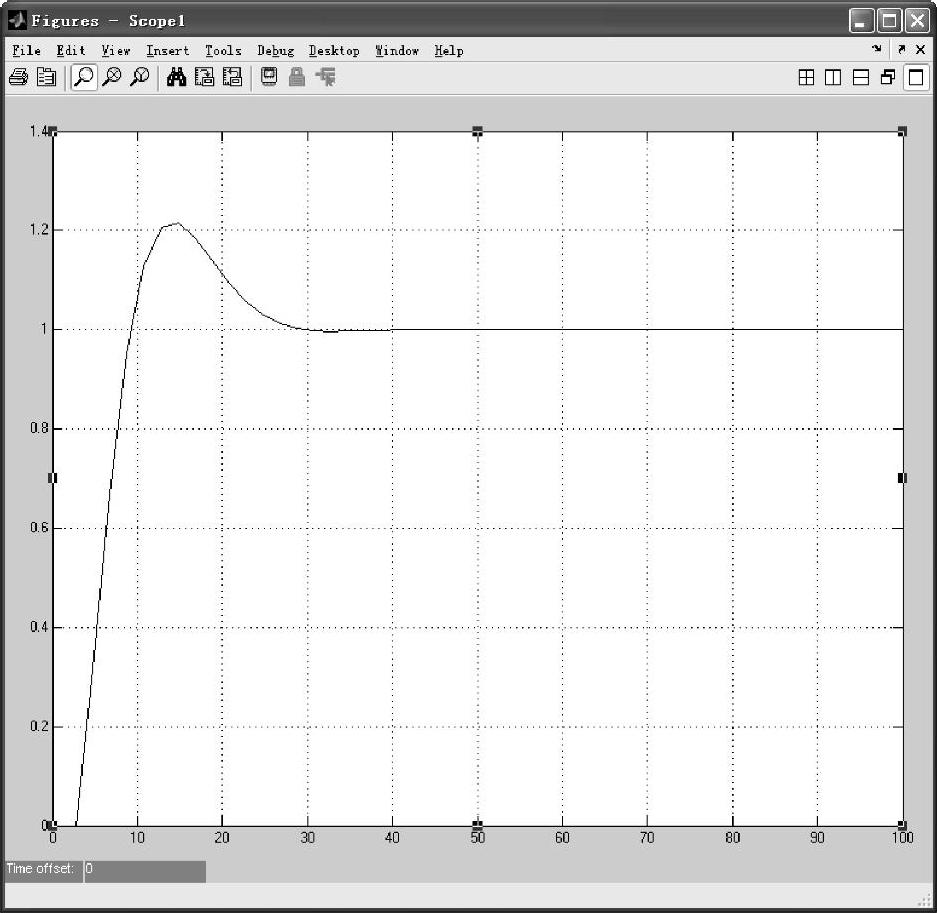

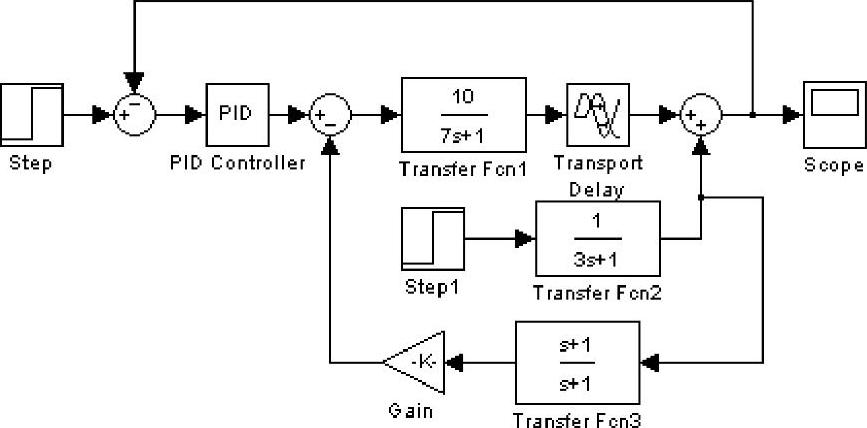

蒸汽压力控制与燃料流量控制系统构成串级控制系统,主控制器即蒸汽压力控制器采用PI控制形式,参数整定为KP=0.2、TI=20,系统的Simulink仿真框图如图9-52a所示,对应的阶跃响应如图9-52b所示。

图9-52 蒸汽压力-燃料流量串级控制系统

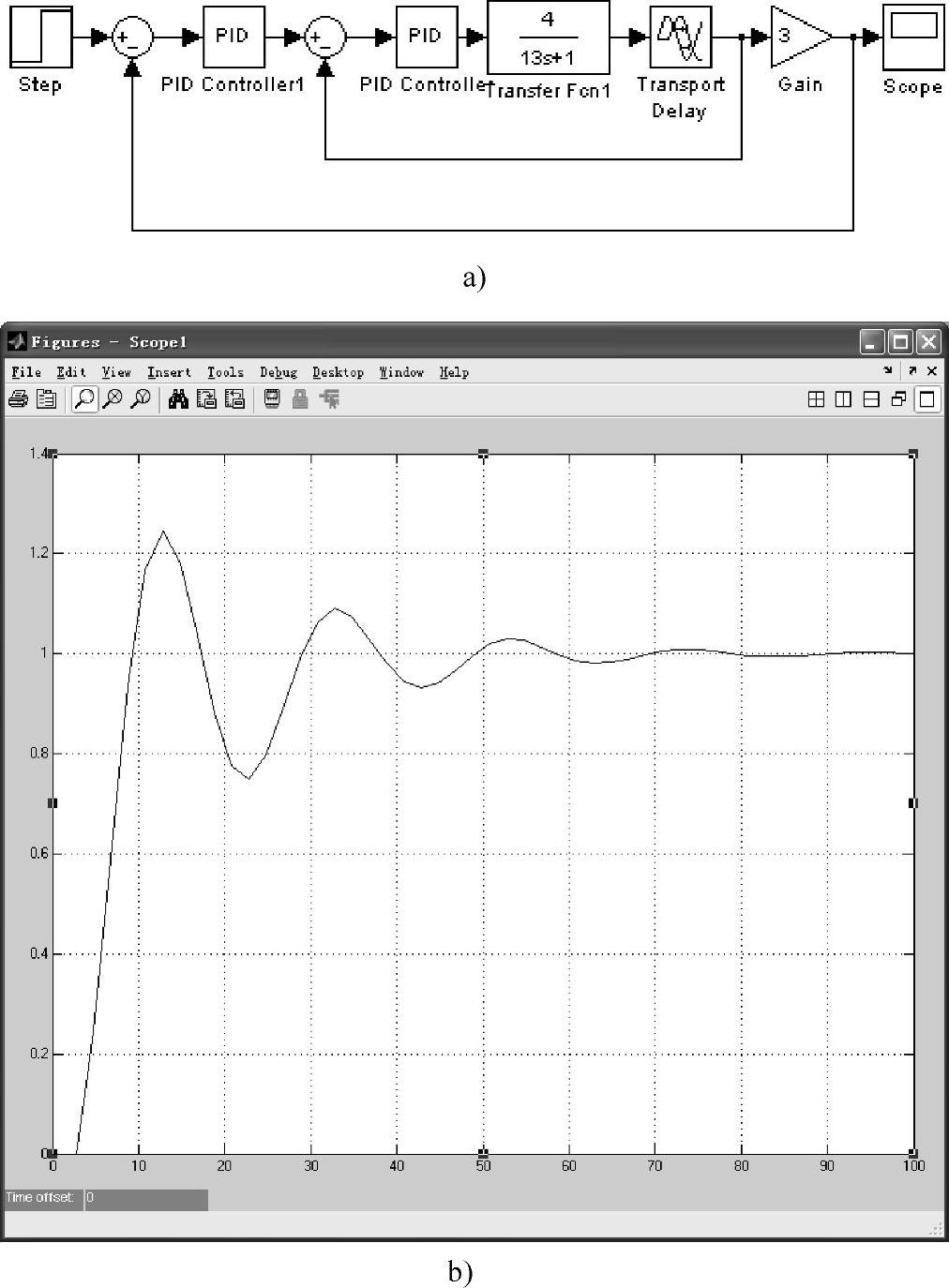

对于空气流量控制系统,空气流量控制器采用PI控制,参数整定为KP=0.55、TI=15,空气流量控制系统的阶跃响应如图9-53所示。

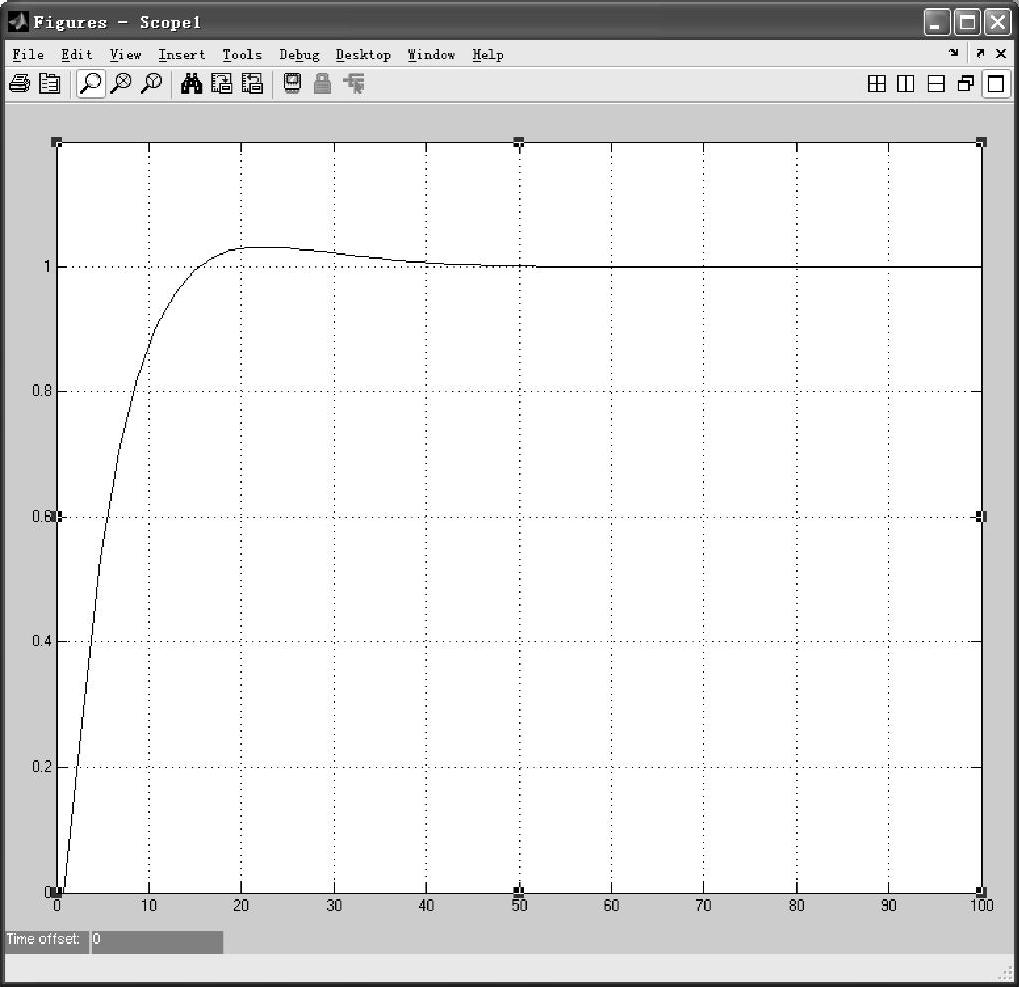

对于负压控制系统,其控制器采用PI控制,参数整定为KP=0.03、TI=45,负压控制系统的阶跃响应如图9-54所示。

当送风量突变50%时炉膛负压响应曲线如图9-55所示,送风量对炉膛负压影响较大。

对炉膛负压控制系统增加送风量的动态前馈补偿,其参数整定过程的Simulink仿真框图如图9-56所示。

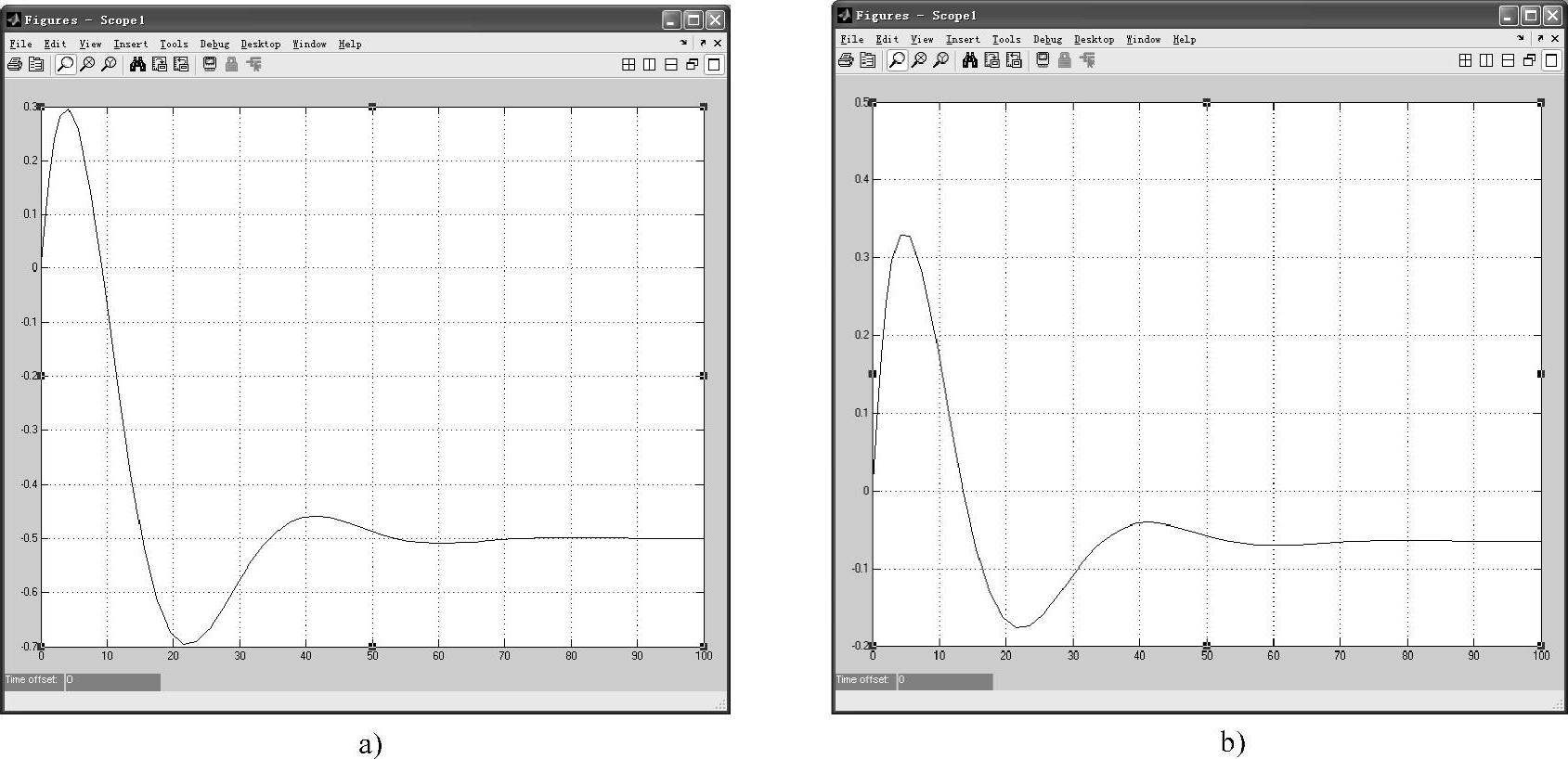

当炉膛负压设定值为零,Kd=1、T1=1、T2=1和Kd=0.13、T1=1、T2=1静态前馈补偿时,系统的输出响应如图9-57a和图9-57b所示,选取静态增益为Kd=0.13。整定时间常数T1和T2,不同组合下系统的输出响应如图9-57c、图9-57d、图9-57 e和图9-57f所示。

比较各种参数下的响应曲线,确定动态前馈补偿器为

图9-53 空气流量控制系统的阶跃响应

图9-54 空气流量控制系统的阶跃响应

图9-55 送风量突变时炉膛负压的阶跃响应

图9-56 动态前馈补偿参数整定过程的仿真框图

图9-57 动态前馈补偿器不同参数下的响应曲线

a)Kd=1,T1=1,T2=1 b)Kd=0.13,T1=1,T2=1

图9-57 动态前馈补偿器不同参数下的响应曲线(续)

c)Kd=0.13,T1=10,T2=1 d)Kd=0.13,T1=1,T2=10 e)Kd=0.13,T1=7,T2=3 f)Kd=0.13,T1=6,T2=3

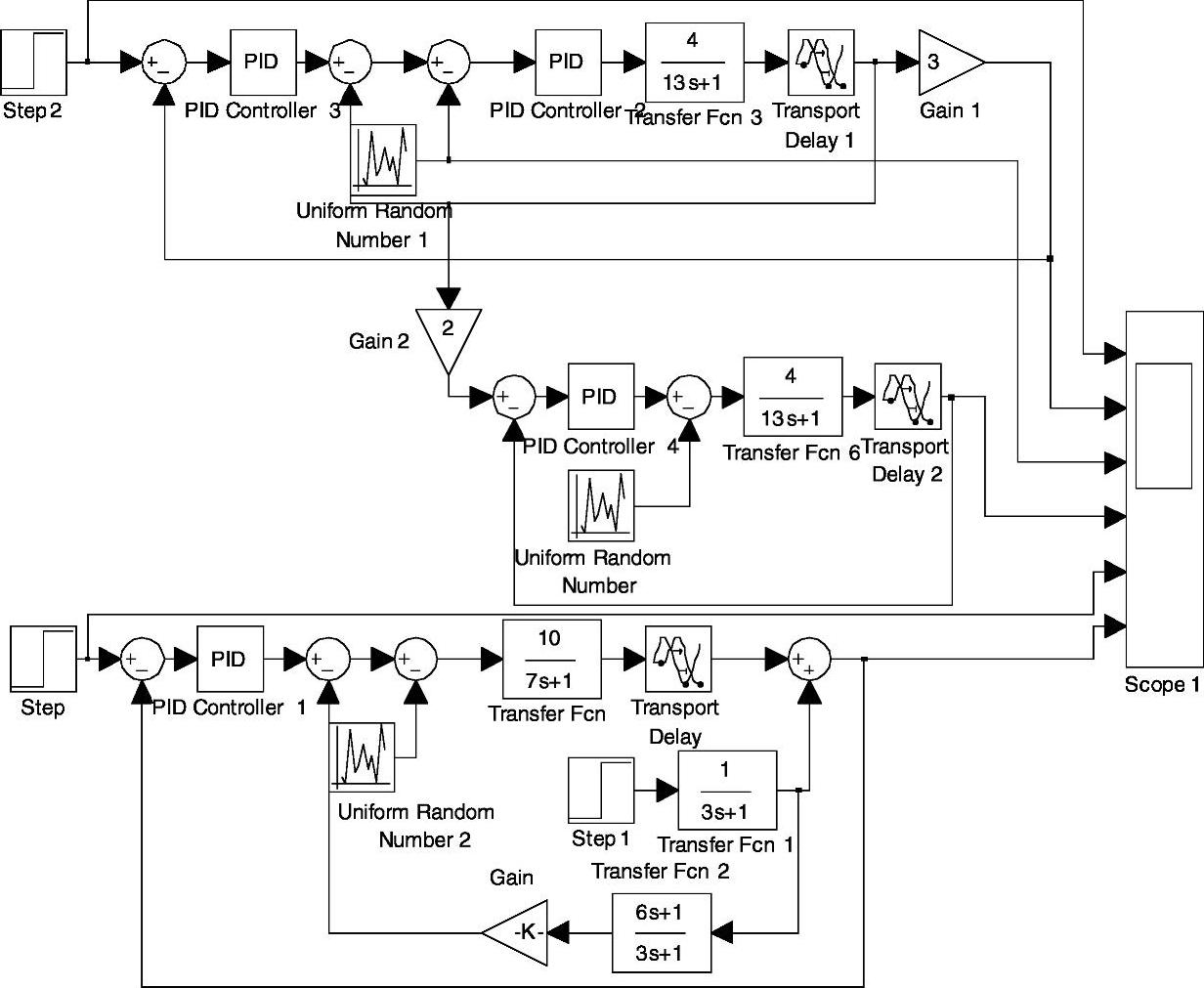

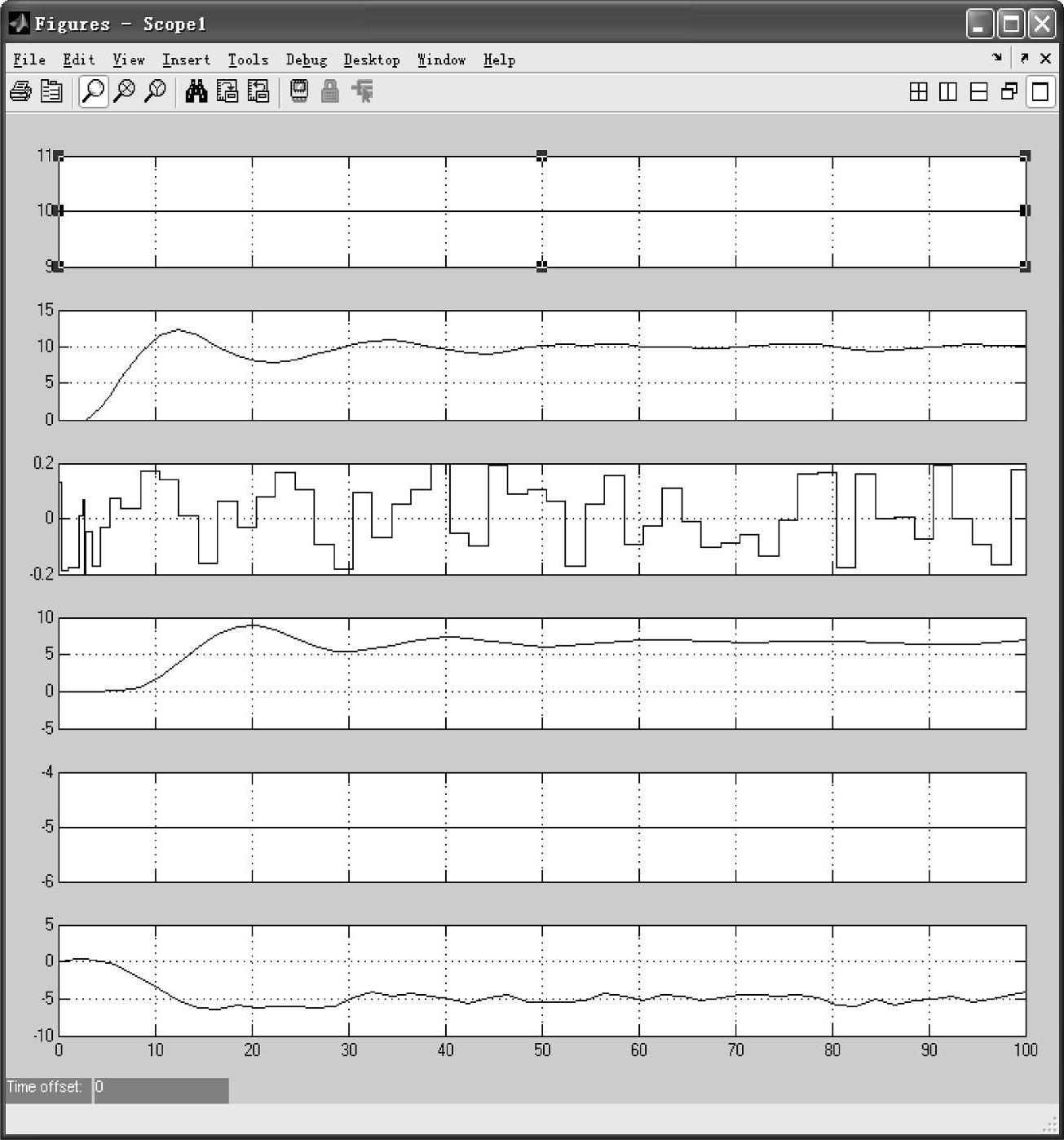

2)控制系统的Simulink仿真。将前面的各个整定好的子系统构成如图9-58所示的燃油蒸汽锅炉的燃烧控制系统的Simulink仿真框图。假设蒸汽压力设定值为10,炉膛负压设定值为5,系统施加幅值为0.2的随机干扰。系统输出响应曲线如图9-59所示,从上而下依次为蒸汽压力设定值、蒸汽压力输出、随机干扰、空气流量输出、炉膛负压设定值和炉膛负压输出。

(2)防止回火的联锁控制系统

当燃料压力过低,炉膛内压力大于燃料压力时,会发生回火事故,为此设置如图9-60a所示的防止回火的联锁控制系统。在燃烧嘴背压过低时,压力开关PSA带动联锁装置,把燃料控制阀的上游阀切断,以免回火现象发生。

图9-58 燃烧控制系统的Simulink仿真框图

图9-59 燃烧控制系统的响应曲线

也可采用选择性控制系统,将喷嘴背压信号送背压控制器,与蒸汽压力和燃料量串级控制系统进行选择控制,如图9-60b所示。正常情况时,由蒸汽压力和燃料量组成的串级控制系统控制燃料控制阀,当喷嘴背压低于设定值时,背压控制器输出增大,经高选器后取代原有的串级控制系统,喷嘴背压控制燃料控制阀。

图9-60 防止回火的安全控制系统

a)防止回火的联锁控制系统 b)防止回火的选择性控制系统

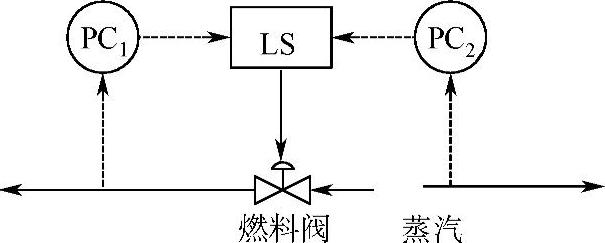

(3)防止脱火的选择性控制系统

当燃料压力过高时,由于燃料流速过快,易发生脱火事故。为此,设置燃料压力和蒸汽压力的选择性控制系统。正常时,燃料控制阀根据蒸汽负荷的大小调节,一旦燃料压力过高,燃料压力控制器取代蒸汽压力控制器,防止出现脱火事故,如图9-61所示。

可将防止回火和脱火的系统组合,如图9-62所示,Qmin为防止回火的最小流量。

图9-61 防止脱火的选择性控制系统

图9-62 防止脱火和回火的选择控制系统

(4)燃料量限速控制系统

当蒸汽负荷突然增加时,燃料量也会相应增加。当燃料量增加过快时,会损坏设备。为此,在蒸汽压力控制器输出设置限幅器,限定最大增速在一定的范围内,保护设备免受损坏。

4.锅炉控制实例

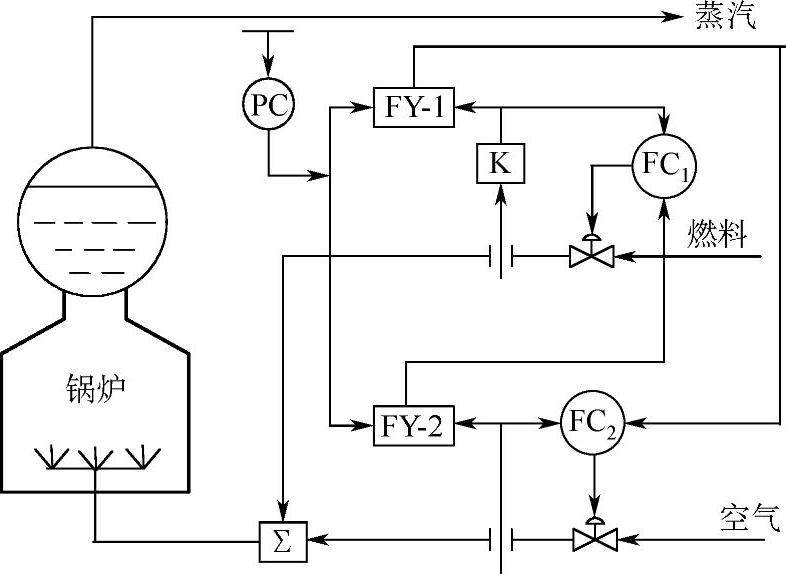

图9-63所示为锅炉燃烧系统选择性控制,可根据用户对蒸汽量的要求自动调整燃料量和助燃空气量,不仅维持两者的比值,而且还能使燃料量与空气量的调整满足如下逻辑关系:当蒸汽用量增加时,先增加空气量后增加燃料量;当蒸汽用量减少时,先减少燃料量后减少空气量,以防止烟囱冒黑烟。图9-63中,FC1为燃料量控制器,FC2为空气流量控制器,PC为蒸汽负荷的压力控制器,FY-1为高选器,FY-2为低选器。

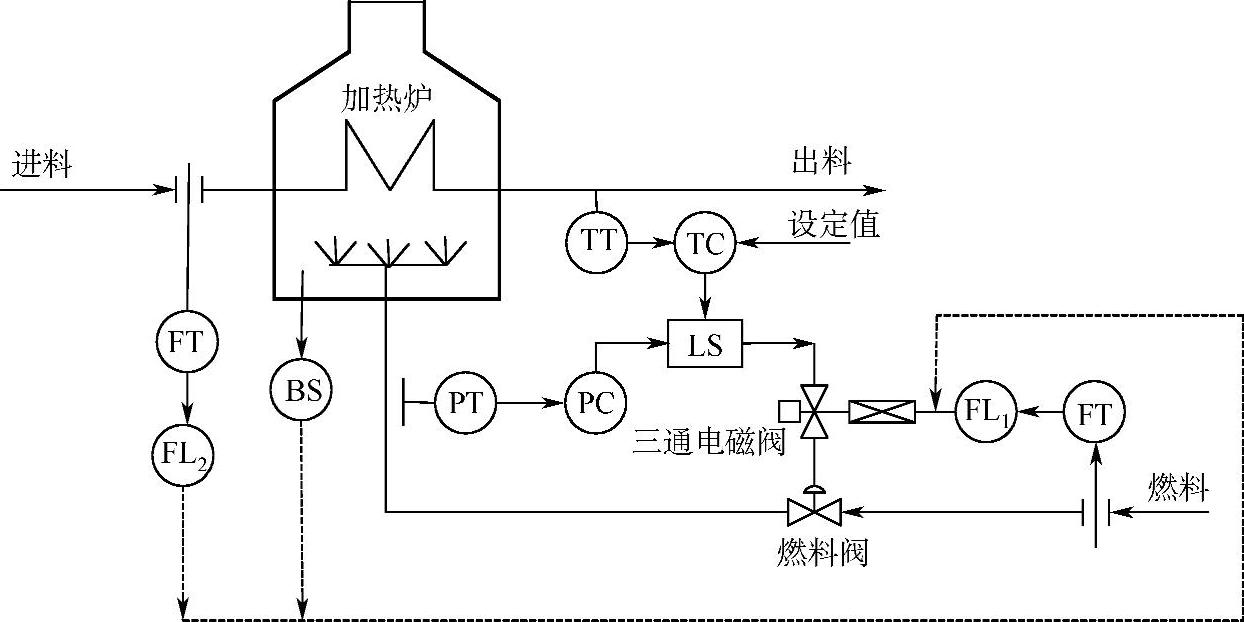

在现代工业中,生产工艺越来越复杂,条件越来越苛刻,许多产品要求必须在高温、高压的条件下生产,从而使得安全的不稳定因素增加。在控制系统设置时,更应考虑增加安全防范措施。图9-64所示为加热炉的安全联锁保护系统。正常供况下,以燃料流量为操纵变量,保证物料的出口温度稳定。为达到安全生产,防止事故发生,系统设置必要的安全联锁保护系统。

图9-63 锅炉燃烧选择性控制

图9-64 加热炉安全联锁保护系统

1)系统有出口温度与控制阀阀后压力的选择性控制系统,采用气开式控制阀。当干扰作用使得控制阀阀后压力过高达到极限时,压力控制器PC通过低选择器LS取代温度控制器的工作,关小控制阀,以防脱火造成爆炸事故。一旦正常后,温度控制器又恢复工作,压力控制器退出工作,转为后备状态。

2)燃料气流量过低联锁报警系统FL1。当燃料气流量低于极限值时,流量检测装置FL1联锁动作,使三通电磁阀线圈失电,将来自气源的压缩空气放空,切断燃料气阀,以防止回火。

3)工艺介质低流量联锁报警系统FL2。当工艺介质流量过低或中断时,流量检测装置FL2立即动作,切断燃料气控制阀,停止燃烧,以防止加热炉烧坏、烧裂,造成重大事故。

4)火焰检测联锁保护系统。当加热炉火焰熄灭时,火焰检测器BS动作,切断燃料气控制阀,停止供气,以防止形成危险性气体——空气混合物。

信号报警、联锁点的设置、动作整定值及可控范围必须符合工艺生产过程的要求。正确合理地设置信号报警和联锁保护系统,在一定程度上提高了生产的自动化水平,防止了事故扩大,保证了安全生产。但如过多地设置联锁系统,联锁动作频繁,则必然造成生产过多的停顿,影响正常生产。频繁开车同样会增加不少麻烦,尤其是在现代化大规模生产中,生产工艺前后连贯性要求较强,每停车一次都会造成较大的经济损失,所以联锁系统所涉及的点数及其联锁内容的设计都应从实际出发,要删去过多的不必要的联锁。对局部停车可能涉及、扩展到的工段以至全厂停车的这种联锁点尤其要全面综合考虑,使联锁系统既满足工艺操作的要求,又经济合理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。