渗氮是在一定温度下于一定介质中使氮原子渗入工件表层的化学热处理工艺。

1.渗氮工艺

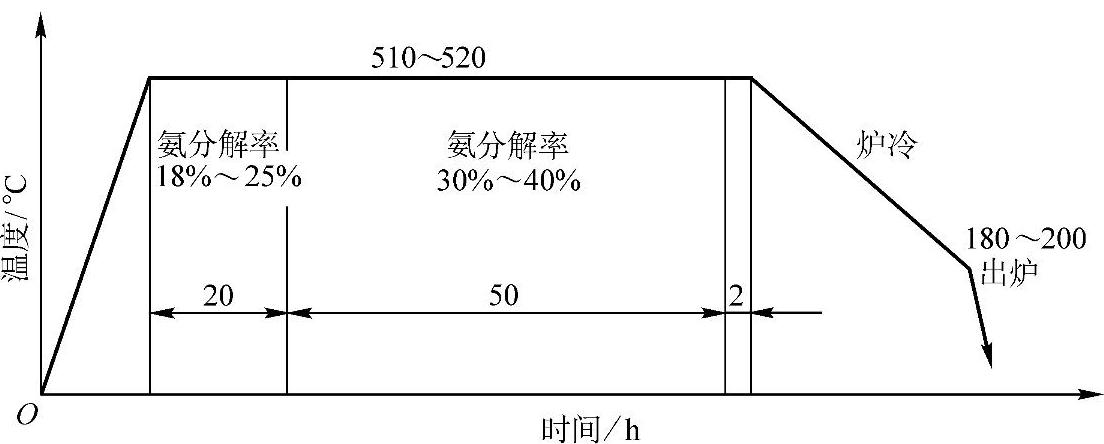

目前广泛应用的渗氮工艺是气体渗氮,其工艺曲线如图4-18所示。渗氮温度一般为500~560℃,时间一般为30~50h,采用氨气(NH3)作渗氮介质。氨气在450℃以上温度时即发生分解,产生活性氮原子,反应式为

2NH3=3H2+2[N]

活性氮原子被工件表面吸附后,首先形成氮在α-Fe中的固溶体,当氮含量超过α-Fe的溶解度时,便形成氮化物(Fe4N、Fe2N)。氮还与许多合金元素形成弥散的氮化物,如AlN、CrN、Mo2N等。这些合金氮化物具有高的硬度和耐磨性,同时具有高的耐蚀性。因此,38CrMoAlA等含有Cr、Mo、Al等合金元素的钢是最常用的渗氮钢。

图4-18 气体渗氮工艺曲线

由于气体渗氮工艺周期很长,因此发展了快速渗氮方法,如辉光离子渗氮、卤化物催化渗氮、高频感应渗氮等。(https://www.xing528.com)

2.渗氮的特点与应用

(1)渗氮后工件具有很高的表面硬度和耐磨性 渗氮件的表面硬度可高达950~1200HV(相当于65~72HRC),这种高硬度和耐磨性可保持到560~600℃而不降低,而且具有很好的热稳定性。渗氮件比渗碳件还具有更高的疲劳强度、抗咬合性能和低的缺口敏感性。

(2)渗氮后具有良好的耐蚀性能 这是由于渗氮后工件表面形成致密的氮化物薄膜所致。

(3)渗氮件的变形很小 由于渗氮温度低,渗氮后钢件不需其他热处理,故渗氮件变形小。

但由于渗氮温度低,氮原子在钢中的扩散速度很慢,所以气体渗氮所需时间很长,渗氮层也较薄(一般为0.3~0.6mm)。例如,38CrMoAl钢制压缩机活塞杆为获得0.4~0.6mm的渗氮层深度,气体渗氮保温时间需60h左右。

由于上述性能特点,渗氮特别适宜精密零件的最终热处理。例如,磨床主轴、镗床镗杆、精密机床丝杠、内燃机曲轴以及各种精密齿轮和量具等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。