冲裁件质量是评价合理间隙的主要依据,在研究了间隙对冲裁件质量的影响规律之后,就可根据零件技术要求,有针对性地恰当选取合理间隙。

冲裁件质量包括断面质量、尺寸精度、弯曲度三个方面,现分别加以讨论。

1.断面质量

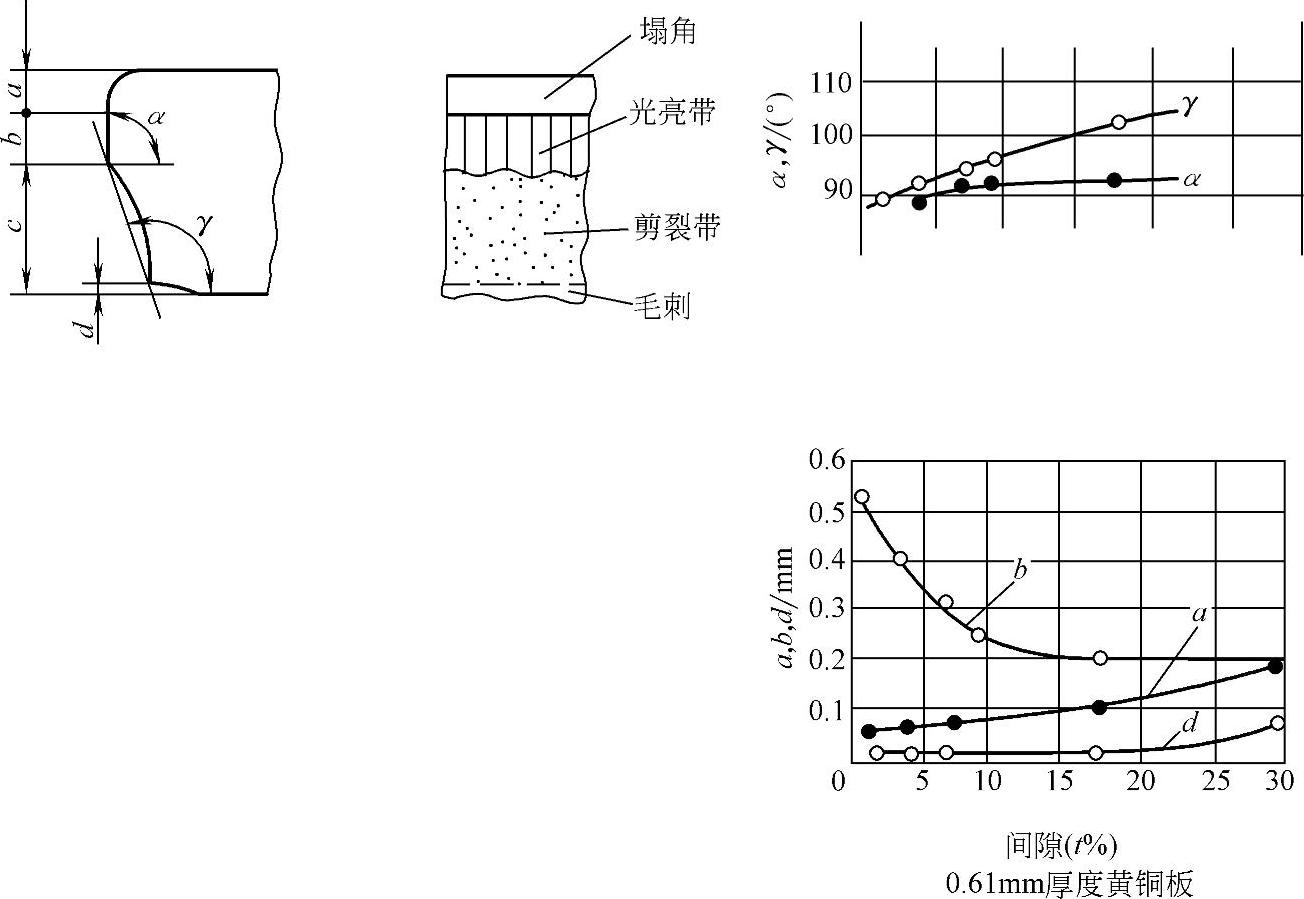

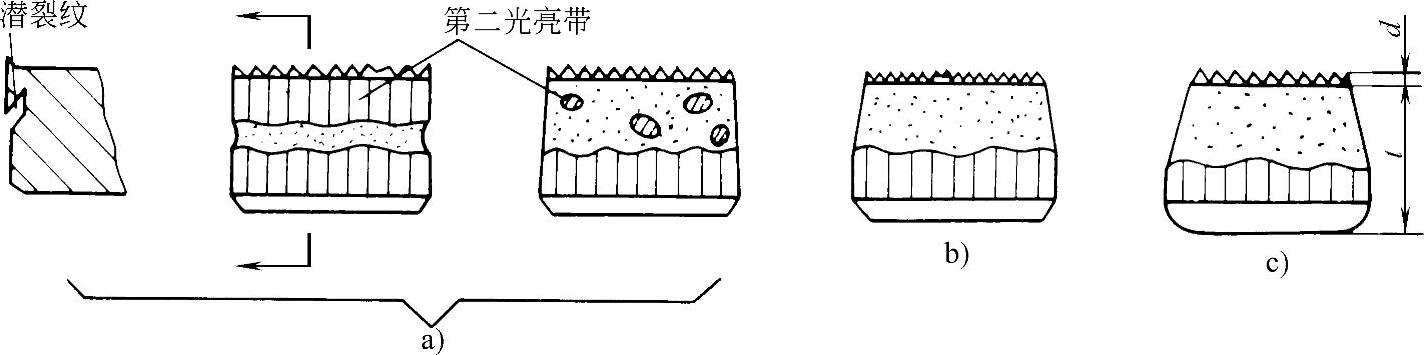

间隙对冲裁断面质量的影响如图2-2-13所示[1]。由图可看出:随着间隙的增大,光亮带逐渐减少,塌角、毛刺增大。在间隙为20%t之前,毛刺高度小,且变化不大,该区为毛刺稳定区。在较小间隙时,间隙稍有变化,对光亮带影响颇大,当间隙大到一定数值(14%t~24%t),间隙对光亮带影响就较小。间隙增大时,断裂面倾斜度也变大。间隙合适时,上、下裂纹相遇重合于一线,这时剪切面光洁整齐,光亮带约占板厚的1/3,塌角、毛刺和斜度也不大(见图2-2-14b),可以满足一般冲裁件的要求。间隙过大或过小,裂纹都不能很好地吻合(见图2-2-15),间隙过小时,凸模刃口处的裂纹向外错开(见图2-2-15a),上、下裂纹中间包围的材料将被第二次剪切,并在剪切面上形成第二光亮带和夹层(见图2-2-14a)。

间隙过大时,凸模刃口处的裂纹向里错开(见图2-2-15c),材料受到很大拉伸,光亮带小,毛刺、塌角、斜度均增大,有时还会出现凹陷(见图2-2-14c)。

间隙过小时,是挤出的毛刺,间隙过大时,是拉长的毛刺。当凸模与凹模的刃口变钝后,就会出现根部肥大的毛刺,如图2-2-16所示,这种毛刺难以消除,应即刻刃磨。

间隙合适,刃口锋利时,毛刺很小,但不论普通冲裁还是精密冲裁(除双面冲裁法即无毛刺剪切法),要完全避免毛刺是不可能的。一般冲压件都带有不同程度的毛刺,但毛刺的高度超过一定限度,将影响产品的质量和使用性能。故实际生产中,应规定毛刺的允许高度(可查JB/T 4129—1999冲压件毛刺高度)[19],作为零件质量检验指标之一。另外,对于质量要求严格的冲压件,采取有效的去毛刺方法还是必要的。

2.尺寸精度

冲裁件的尺寸精度是指冲裁件的实际尺寸与基本尺寸的差值,差值越小,则精度越高。这个差值包括两方面的偏差,一是冲裁件相对凸模或凹模尺寸的偏差,一是模具本身的制造偏差。

图2-2-13 间隙对冲裁断面质量的影响

a—塌角 b—光亮带 c—断裂带 d—毛刺 α—光亮带斜角 γ—断裂带斜角

图2-2-14 间隙对冲裁断面的影响

a)间隙过小 b)间隙适中 c)间隙过大

图2-2-15 间隙对剪裂纹重合的影响[1]

a)间隙过小 b)间隙适中 c)间隙过大

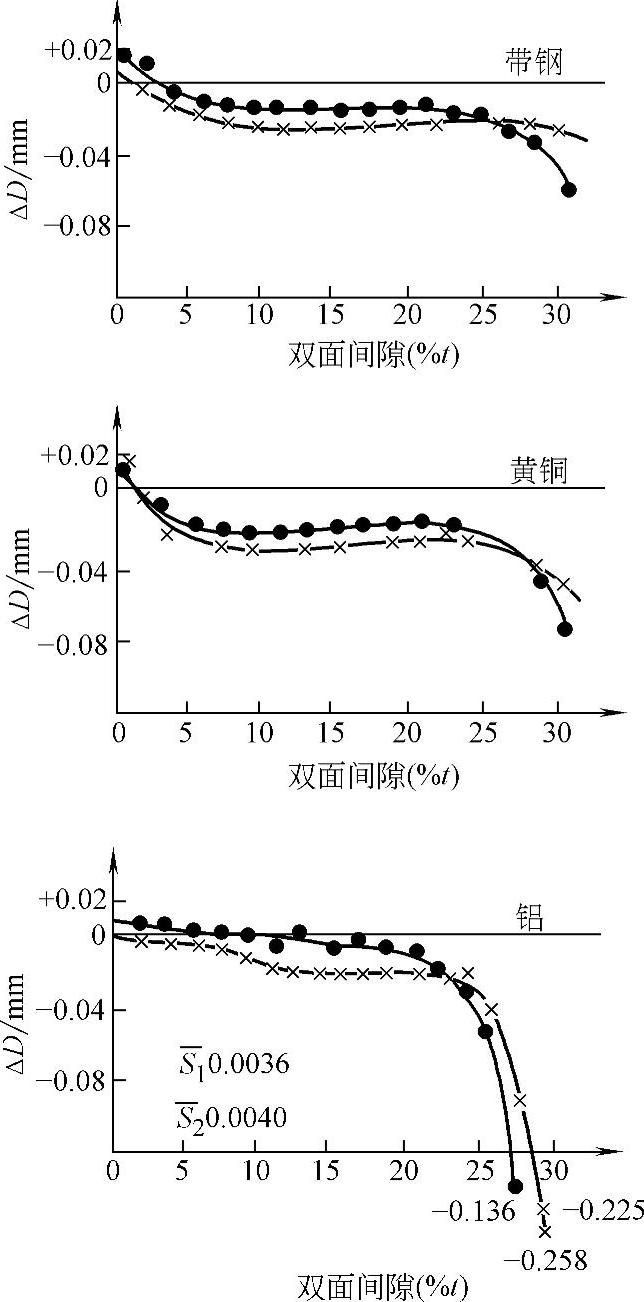

在模具制造精度一定的前提下,冲裁件与凸、凹模尺寸产生偏差的原因是,工件从凹模内推出(落料件)或从凸模上卸下(冲孔件)时,由于材料在冲裁过程中所受到挤压变形、纤维伸长、穹弯等产生弹性恢复造成的。另外,凸、凹模在冲裁力作用下发生弹性变形及磨损,也使冲裁件尺寸产生变化。

(https://www.xing528.com)

(https://www.xing528.com)

图2-2-16 钝刃口对毛刺的影响[12]

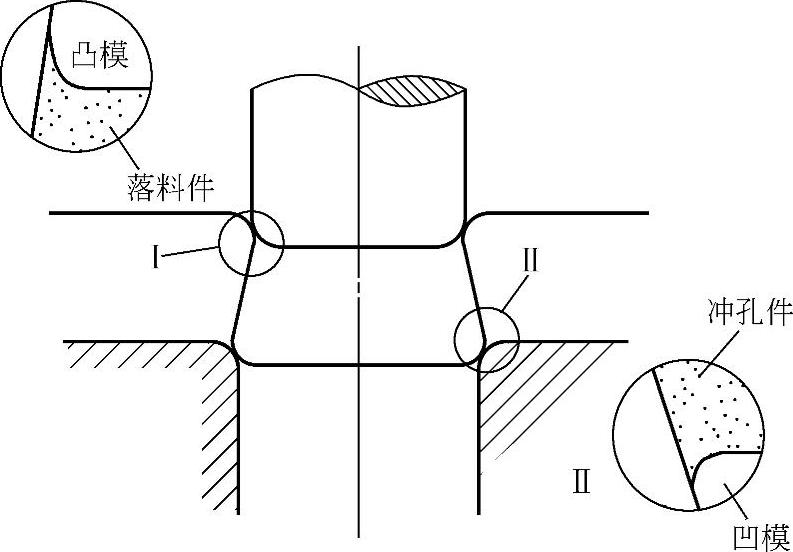

在测量冲裁件与凸、凹模尺寸的偏差时,落料件以凹模为基准,冲孔件以凸模为基准。即

落料:ΔD=冲裁件外径-凹模孔的直径

冲孔:ΔD=冲孔直径-凸模外径

理想情况是:落料时使工件外径与凹模孔径一致,冲孔时使冲孔直径与凸模外径一致(即ΔD均为零),这时尺寸精度最高。

但由于上述原因,偏差是不可避免的。影响偏差值的因素有:冲裁间隙;材料性质、厚度和轧制方向;工件形状与尺寸,其中间隙是主要影响因素。不同间隙情况下,会出现正、负偏差,一般来说,回弹的结果使冲孔件孔径变小(ΔD为负值)、落料件外径变大(ΔD为正值);间隙很大时,回弹的结果使冲孔件孔径变大(ΔD为正值),落料件外径变小(ΔD为负值)。

图2-2-17所示为间隙对落料尺寸偏差的影响[5],当间隙在板厚5%以内,间隙增大,落料件外径尺寸就变小,间隙从板厚的5%到25%时,工件尺寸不随间隙的增大而变化,当间隙超过板厚的25%,工件尺寸又会变小。但是,当间隙在板厚的2%以下时,工件外径尺寸反而比凹模孔的尺寸大。

图2-2-18所示为间隙对冲孔尺寸偏差的影响[5],当间隙在板厚5%以下时,孔的尺寸比凸模外径小,随着间隙增加,孔尺寸变大。而且,当间隙在板厚的15%左右时,孔的尺寸最大,以后随着间隙的增加,孔尺寸相反地变小。

另外,冲裁圆形轮廓时,由于凸模和凹模的偏心,压力机的挠度、板料轧制方向和冲裁搭边宽度以及有否压料装置等因素的影响,冲裁件会产生一定的椭圆度。图2-2-19所示为间隙对冲裁件椭圆度的影响[8],间隙过大时,椭圆度有明显的增加。

3.弯曲度

在冲裁过程中,凸模下面的材料由于受到弯矩作用而产生穹弯,若变形达到塑性弯曲的范围,冲裁结束后即使回弹,工件也会保留一些弯曲的残余变形。

图2-2-17 间隙对落料件尺寸偏差的影响

S1,S2—尺寸平面度的平均值

—•—•—轧制方向(S1)

—×—×—垂直于轧制方向(S2)

ΔD=冲裁件外径-凹模孔直径

弯曲度与间隙的关系如图2-2-20所示。通常间隙越大,弯曲越明显,但有时在小间隙情况下,由于冲裁件比凹模孔径大,冲裁件对凹模侧面有挤压作用,也会出现较大的弯曲。弯曲度还与材料性质和厚度有关[8](见图2-2-20和图2-2-21)。

为了减少弯曲度,可在凸模下加反向压板。当冲压件平整度要求高时,须另加校平工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。