冲裁方法除了特殊的以外,没有所谓非金属专用的冲裁方法,多数是使用金属材料的冲裁方法。但是,非金属在力学性能、化学成分上与金属材料有很大的差异,所以,掌握好这些问题之后,拟定适当的冲裁方法和剪切条件是很重要的。特别是高分子材料,其特性受温度和变形速度的影响很大,要特别注意。表2-2-30为对剪切断面质量改善有效果的冲裁方法。

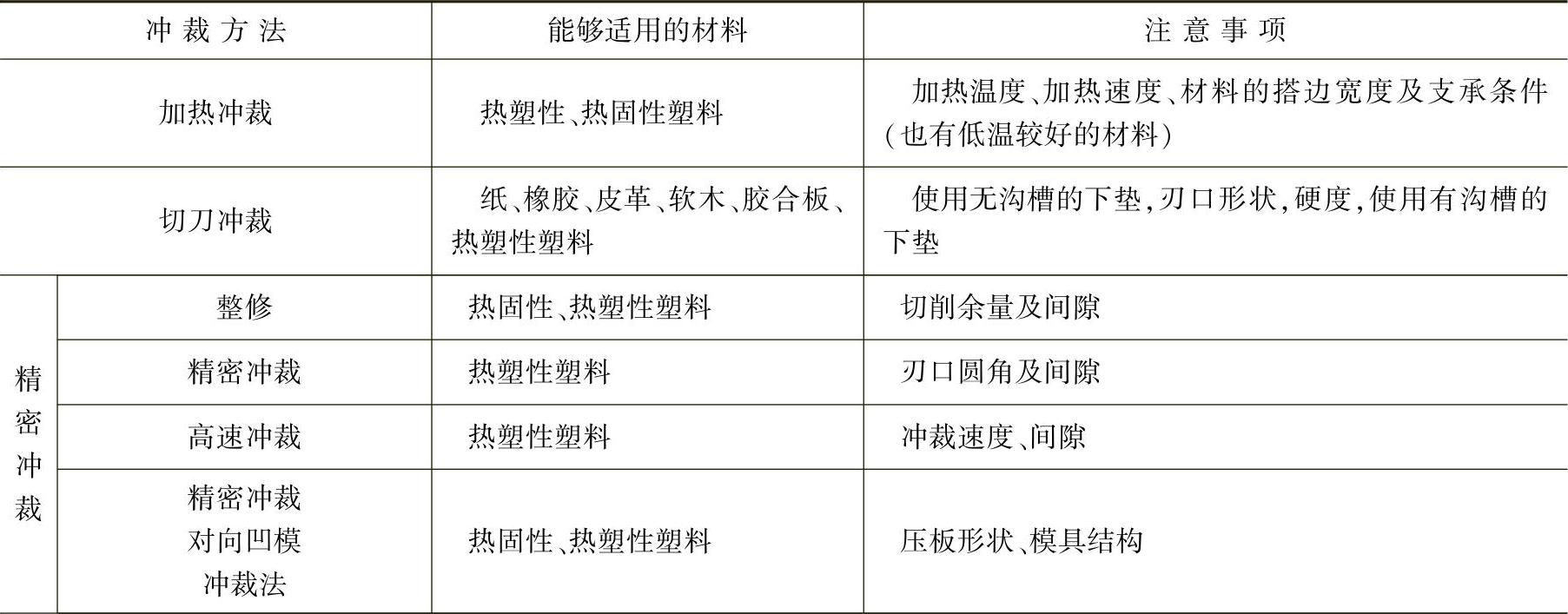

表2-2-30 对剪切断面质量改善有效果的冲裁方法[8]

(续)

现按材料特性分类加以介绍。

1.热固性塑料的冲裁

热固性塑料是一种板状层压制品,如酚醛纸胶板、酚醛布胶板、环氧酚醛玻璃布胶板等。由于这些材料是脆性材料,为避免冲裁时引起分层和崩裂,所有夹纸(布)胶板厚度大于1.5mm时,均需加热冲裁,而且一般使用带压边圈的普通冲裁模进行冲裁。在冲裁中所产生的主要缺陷是鼓凸、变色和裂纹。适当地选择加热温度、加热时间与凸、凹模间隙,能够大大地减小切断面的缺陷。以冲裁酚醛树脂为例,冲小孔时其孔径越小,鼓凸高度会急剧增加,间隙变小,鼓凸同样变大,而且变色层增大。夹纸(布)塑料冲裁的加热规范见表2-2-31。使材料过热或增长保温时间,不仅不能提高塑性,反而在材料表面上呈现小气泡。

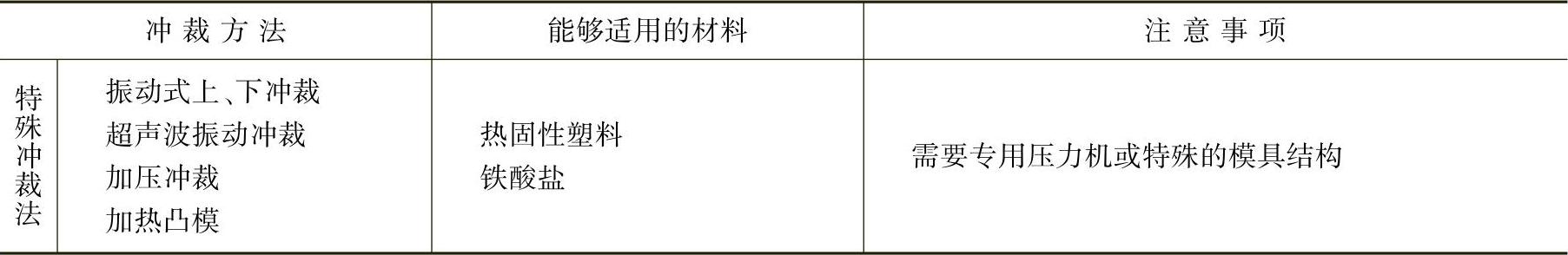

表2-2-31 夹纸(布)塑料冲裁时加热规范

为改善酚醛层压板切断面的质量,一般可用整修方法。此外还可使用上、下压板将被冲材料夹紧进行冲裁,或者应用振动式上、下冲裁,超声波冲裁等冲裁方法。

2.热塑性塑料的冲裁

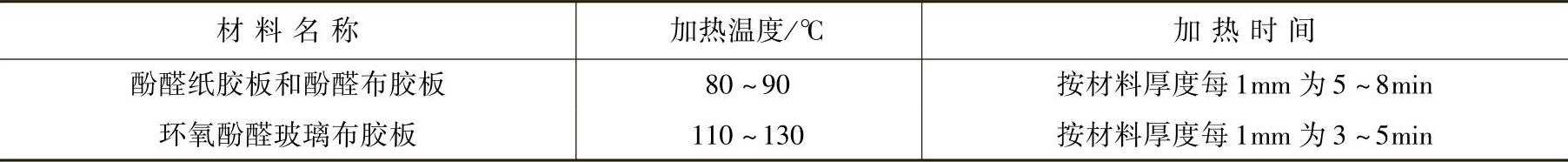

热塑性塑料件冲裁既有平板冲裁也有成形件的修边或冲孔。在冲裁过程中冲裁速度、温度、冲裁间隙对切断面质量均有影响。由于热塑性塑料远比金属软,所以刃口的磨损或模具寿命几乎不成问题。而切口质量的好坏是一个大问题,剪切分离过程又是影响制件质量的主要原因之一。各种热塑性塑料的剪切分离过程是不同的,图2-2-68所示是在常温条件下,在比较低速的压力机上冲裁时观察到的三种不同剪切分离形态与剪切力曲线。

图2-2-68 剪切分离形态与剪切力曲线

a)剪切分离形态(切口形状) b)剪切力曲线

第一种是由于拉伸而断裂。冲裁聚丙烯、聚乙烯、聚缩醛以及尼龙等材料属于拉伸断裂形态,即在剪切开始时因拉伸生成了相当大的塌角,当材料内应力达到抗剪强度时则在刃口处产生裂纹。在凸模继续下压时由于拉伸作用材料被撕裂而分离。

第二种是由于裂纹的穿透而断裂。在进行聚氯乙烯和聚苯乙烯冲裁时常发生此种情况。与第一种不同的是当裂纹停止生长并发生拉断后,又产生新的二次裂纹而最后断离,由二次裂纹形成的剪裂带是相当平滑的。

第三种是由于裂纹的成长和二次剪切而断裂。冲裁聚碳酸酯和赛璐珞时常会发生这种情况。当塌角形成后即产生裂纹,裂纹成长到一定程度时就产生新的二次剪切而最后断裂,得到的切断面与在间隙过小条件下冲裁金属的状态类似。

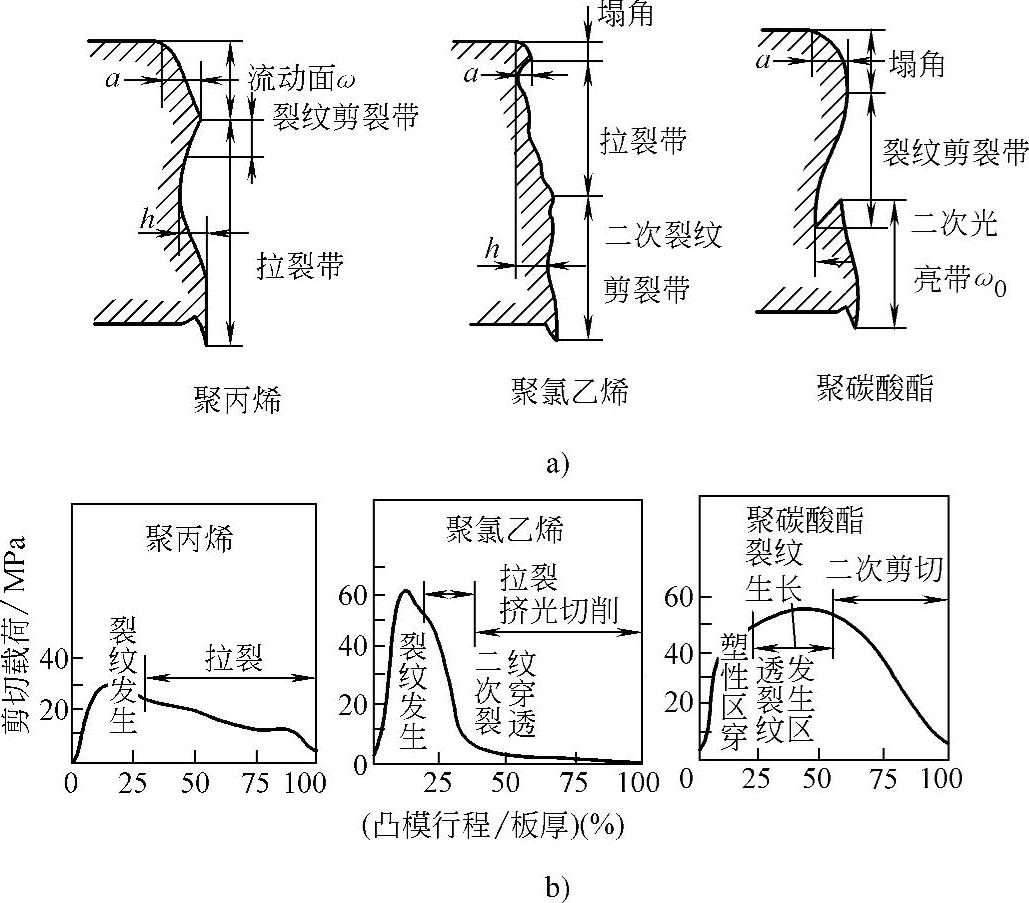

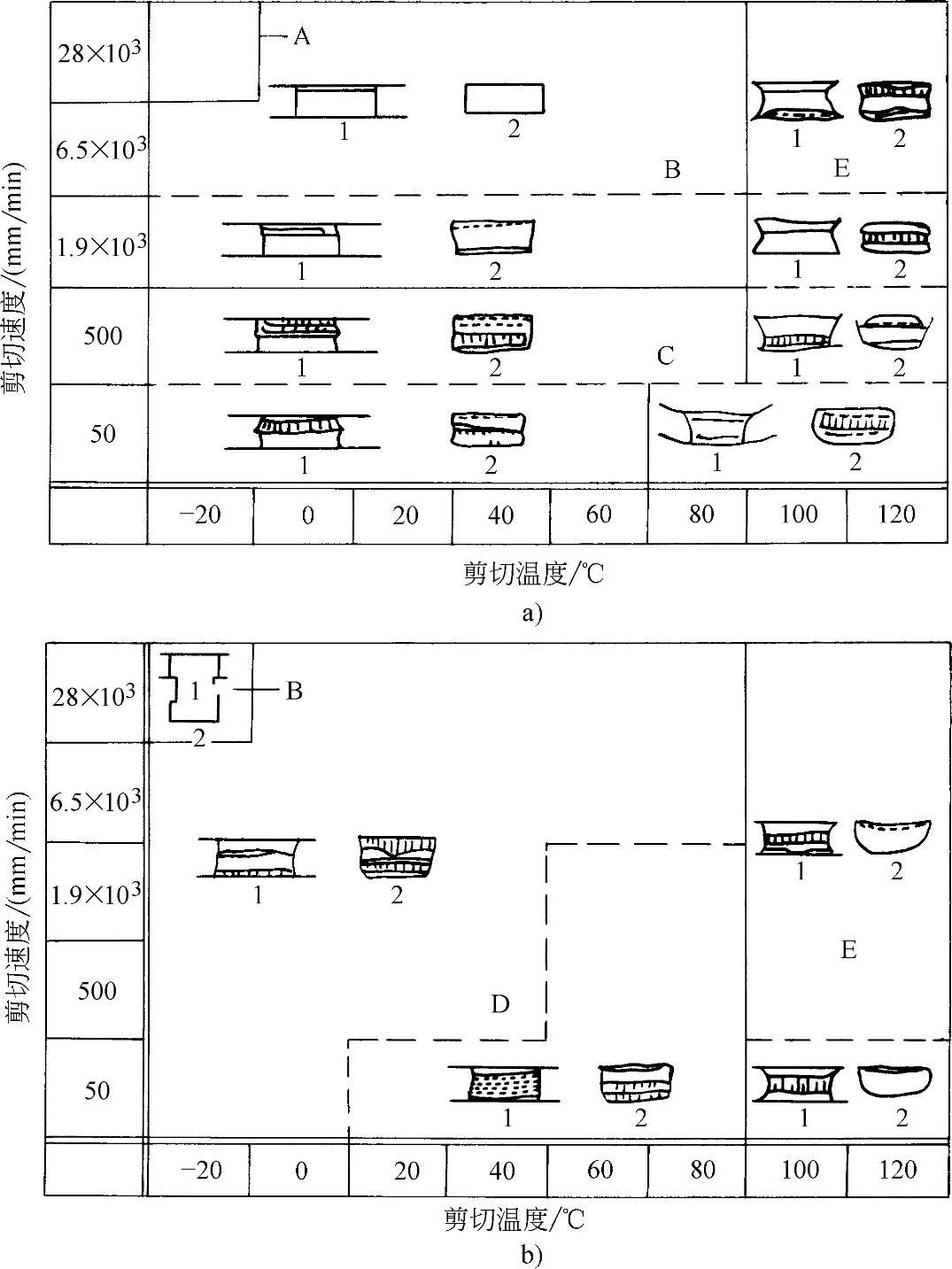

图2-2-69 温度和速度对切口性质影响[8]

a)聚氯乙烯 b)聚丙烯冲裁圆形;间隙:5%;材料支承

1—孔 2—半成品 A:在板面(凸模一侧)发生裂纹 B:在低温时,塌角变小

由于塑料冲裁时的分离过程与金属冲裁有些区别,因此其剪切断面质量也有其特点。第一是塌角形成后不出现因塑性流动而形成的光亮带。第二是不论冲裁间隙大小均有毛刺存在,且均为材料被撕裂后的残留部分。但间隙大小对塌角的形成有影响,间隙小,则塌角小,故用小间隙冲裁可获得良好的切断面。但间隙小时,制件尺寸变化大,所以要根据不同材料与制件用途选择合理间隙值。第三是塑料的回弹很大,所以冲裁后的切断面与冲裁过程中的状态是不同的,冲裁终了时制件将有相当大的收缩。

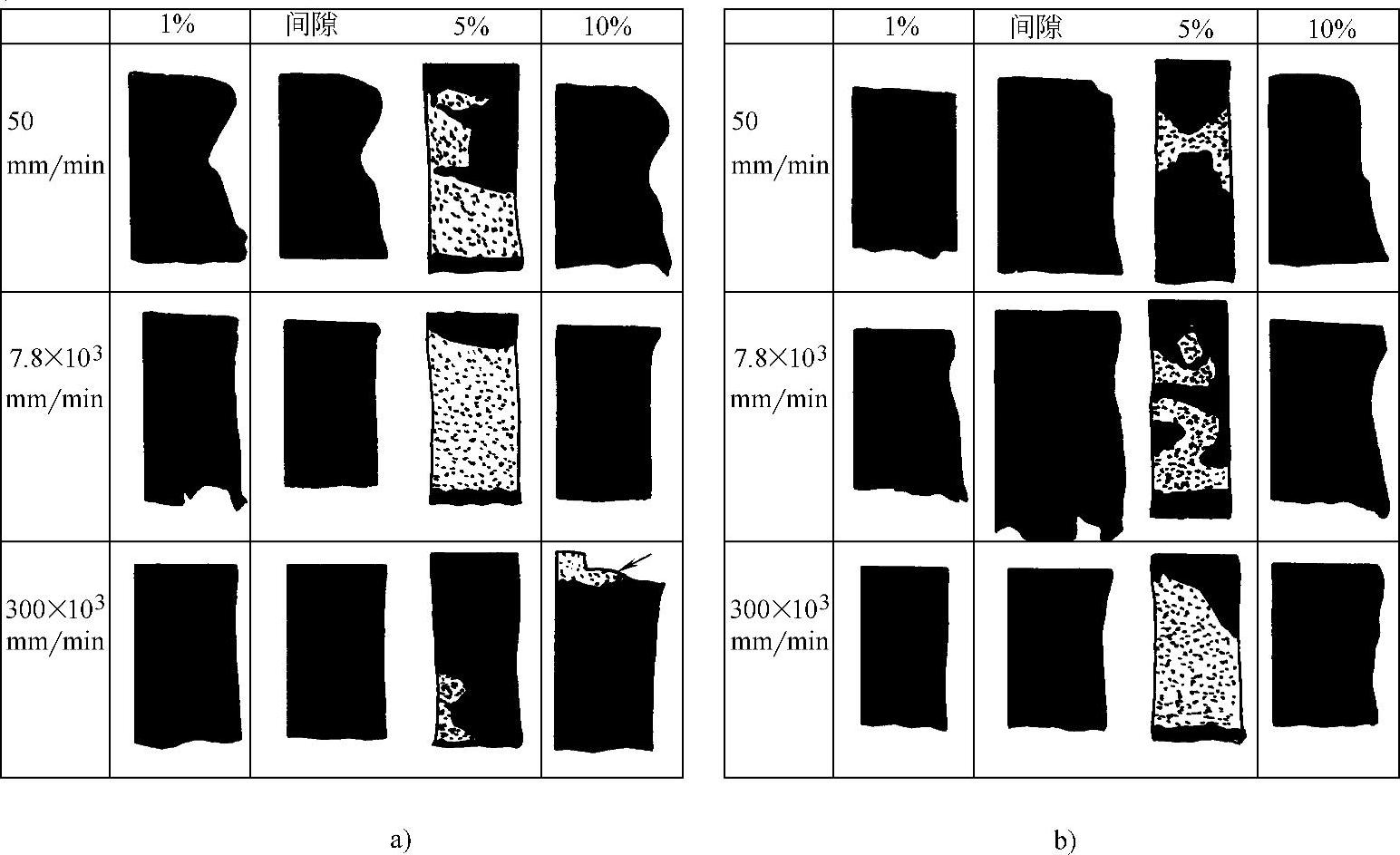

热塑性塑料冲裁时,材料温度和冲裁速度对切断面质量有很大影响。而且由于材料不同,分离状态也不同。图2-2-69中按A→E的顺序示出的材料分离的主体由裂纹优先型变化为滑移优先型。由于速度的变化,分离状态也变化,随着速度的增加,由拉伸或二次剪切的分离状态向裂纹贯穿分离状态变化(见图2-2-70)。一般情况,高速冲裁可得到良好的剪切面。通常间隙越小剪切面质量越好。(https://www.xing528.com)

图2-2-70 速度和间隙对切口性质的影响[8]

a)聚氯乙烯 b)聚丙烯冲裁圆形,使用压板,温度23~27℃

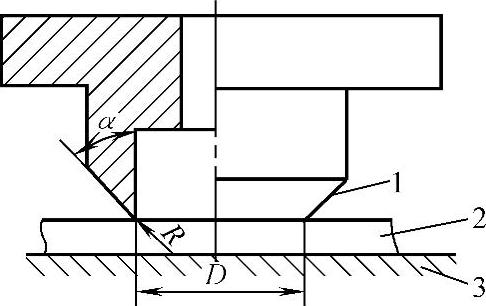

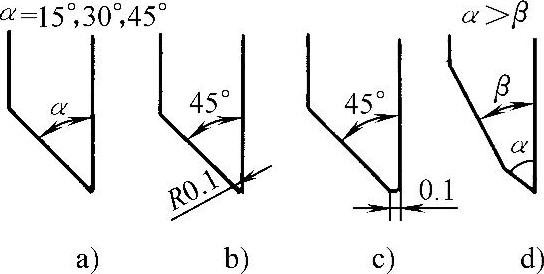

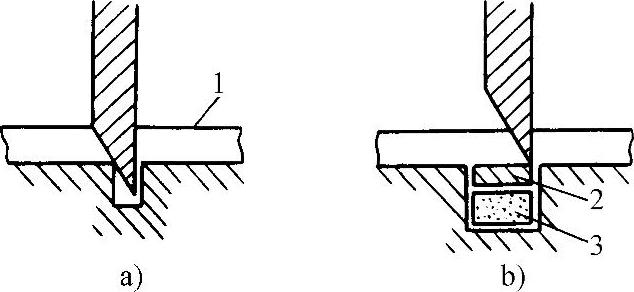

热塑性塑料用刃口切断(见图2-2-71)能得到相当好的剪切面。这时关键问题是选择刃口形状和衬垫。首先,刃口必须锋利,刃口的角度应介于15°~45°之间(见图2-2-72),如果过大,材料的弹性增大,且剪切抗力亦变大。这时可采用图2-2-72d所示的二级阶梯刃口。同时,由于衬垫损坏快,可以采用带槽的衬垫。另外,使用在槽中埋入聚氨酯等柔软体的埋槽式衬垫时(见图2-2-73),可以得到更好的剪切面,尺寸精度也相当好。

图2-2-71 切断型刃口的形状[8]

1—刀刃 2—材料 3—下衬垫

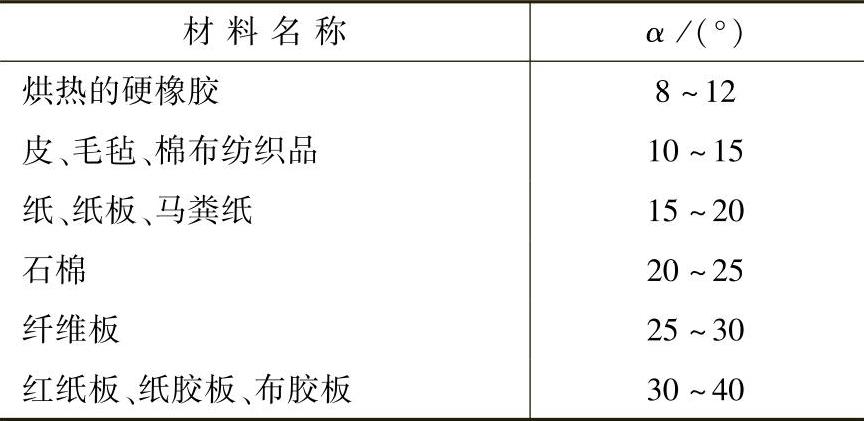

3.纤维性材料的冲裁

由于该种材质较软,因此必须采用管形凸模进行冲裁。这种凸模有三种形式,如图2-2-74所示。为防止管形凸模的刃口变钝和崩裂,在被冲材料的下面垫以硬质木料、有色金属、硬纸板或精制层压板。

图2-2-72 防止刃口磨损所采取的刃口形状[8]

a)锋利的 b)带圆角的 c)倒角的 d)2级阶梯刃口

图2-2-73 切断型下垫的方法[8]

a)带槽下垫 b)埋槽式下垫

1—板材 2—刚体盖 3—软弹性体

图2-2-74 管形凸模刃口形式

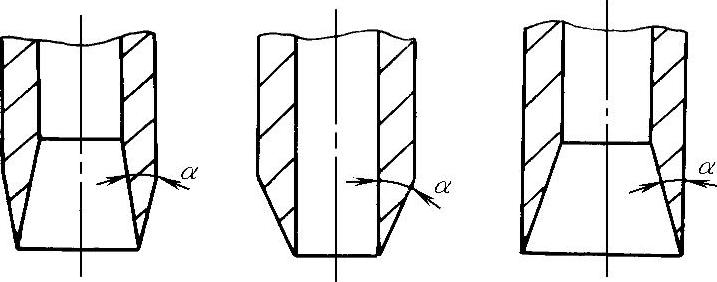

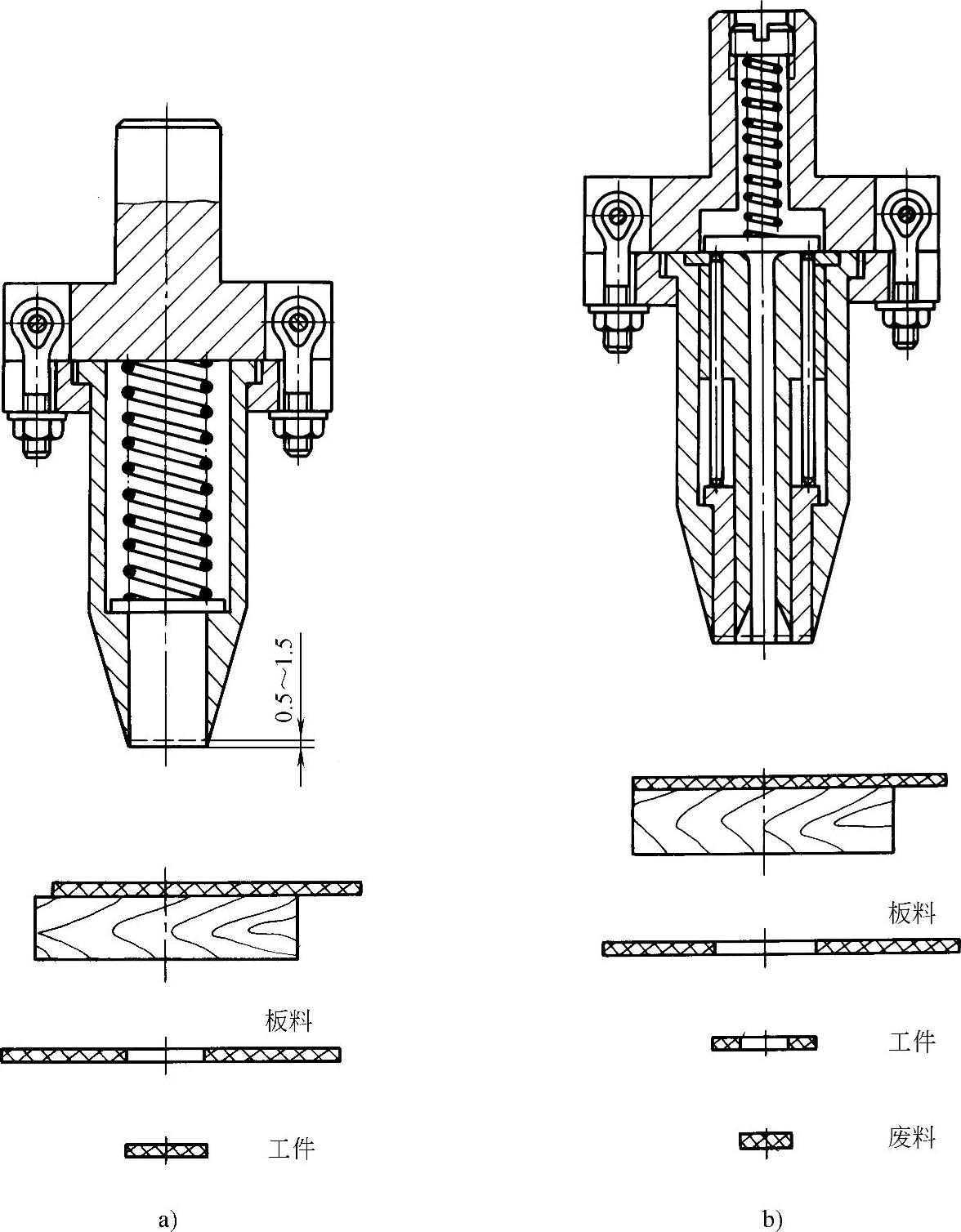

管形凸模α角的数值见表2-2-32。冲模的典型结构如图2-2-75所示[6]。

表2-2-32 管形凸模α角的数值

图2-2-75 冲模典型结构

a)落料模 b)复合模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。