锌合金模也是一种简易冲模,并有合金可以熔炼回收、反复应用的优点。锌合金模冲裁属于软模冲硬料,凸、凹模间隙通过合金软模的磨损自动获得,并能不断自动调整。

1.冲裁原理

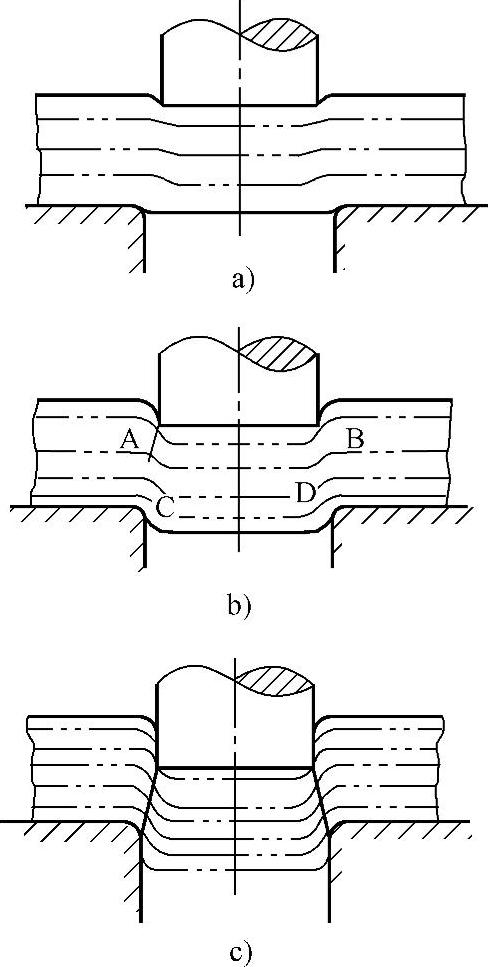

用锌合金模落料时,凸模一般仍用钢制,凹模用锌合金按照凸模浇注或挤压而成。冲孔时,凹模仍用钢制,凸模按照凹模浇注而成。图2-2-83所示是用锌合金模落料的示意图,由于凸模与凹模之间的硬度差,落料时凹模刃口形成圆角,应力集中较小,因此,初始裂纹只能在锋利的凸模刃口处产生,一直向下扩展,待到凹模刃口处刚刚开始产生裂纹,还来不及扩展时,上方裂纹已经扩展到此,与之相迎,导致板料分离。这一冲裁过程与钢模普通冲裁不同,称为“单向裂纹扩展分离”。

图2-2-83 锌合金模冲裁时板料分离过程

2.冲裁力计算

锌合金模冲裁时,由于初始间隙为零,且合金软模刃口形成圆角,类似于小间隙圆角凹模的光洁冲裁,故开始冲裁时,其冲裁力非常大,随着冲裁次数增多,当间隙被自动调整到合理值以后,实际冲裁力会有所下降。根据生产经验,锌合金模具冲裁力比普通钢模冲裁力约大50%。在选择冲压设备时,冲裁力可按下式计算

Px=CLtRm(2-2-26)

式中Px——锌合金模冲裁力(N);

L——冲裁件轮廓周长(mm);

t——材料厚度(mm);

Rm——材料抗拉强度(MPa);

C——系数,一般取C=1.5~2。

3.模具设计要点

(1)模用锌合金的成分和性能模用锌合金必须具有一定强度和硬度;工艺性要好,易加工制造;熔炼过程中性能稳定,无毒性,具有良好的重熔性,熔点低,价格便宜。

目前国内外模用锌合金系采用高纯度锌(99.995%)和工业铜、铝和镁,按一定比例配制而成。模用锌合金的化学成分见表2-2-39,物理力学性能见表2-2-40。

这种材料的力学性能相当于低碳钢或铸铁,可铸性类似青铜,易切削性类似铝合金。它具有熔点低,制模时复制性好等优点,可以采用砂型、石膏型、金属型进行铸造成形或挤压成形,所需设备比较简单。

表2-2-39 模用锌合金成分

表2-2-40 模用锌合金的物理力学性能

(2)凸模与凹模刃口尺寸计算仍然按落料件外形尺寸取决于凹模尺寸,冲孔件孔径取决于凸模尺寸的原则来考虑,但只设计钢模刃口尺寸。同时,考虑到冲裁过程中主要是合金软模刃口磨损,冲裁间隙是由合金软模磨损自动获得,故初始间隙为零。钢模刃口尺寸按下式计算(https://www.xing528.com)

落料:Dp=(D-xΔ)-δp0(2-2-27)

冲孔:dd=(d+xΔ)+δd0(2-2-28)式中Dp——落料凸模刃口尺寸(mm);

dd——冲孔凹模刃口尺寸(mm);

D——落料件外形基本尺寸(mm);

d——冲孔件孔径基本尺寸(mm);

Δ——工件公差(mm);

x——系数,与工件公差等级有关。IT14以

下,x=0.5;IT13以上,x=0.75;δp、δd——凸模与凹模制造公差。

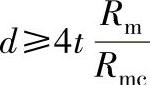

(3)凸模与凹模外形尺寸 锌合金凸模长度按冲模结构确定,直径按下式计算

式中t——材料厚度(mm);

Rm——被冲材料抗拉强度(MPa);

Rmc——锌合金抗压强度(MPa),见表2-2-40。

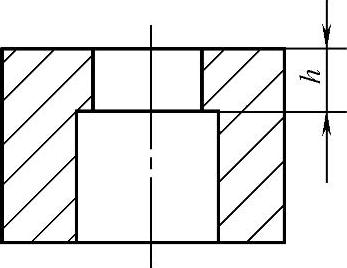

图2-2-84 凹模结构形式

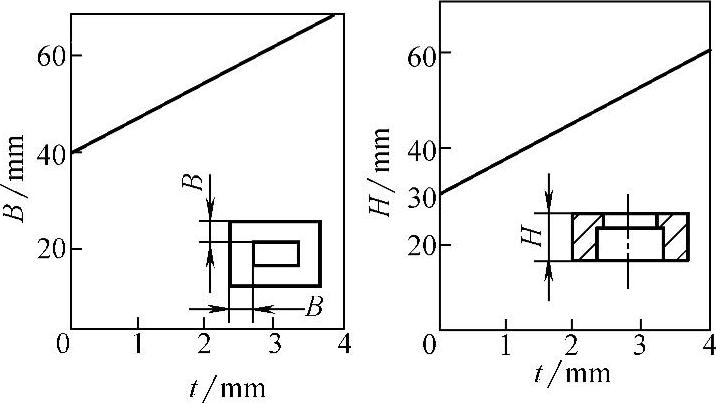

由于锌合金的强度较低,凹模多采用图2-2-84所示的筒式结构,且尺寸一般都比钢凹模大,凹模高度H最小为30mm,最小壁厚B为40mm,视被冲材料的厚度的增加而加大。设计时可按图2-2-85和表2-2-41确定。

图2-2-85 凹模尺寸与材料厚度的关系

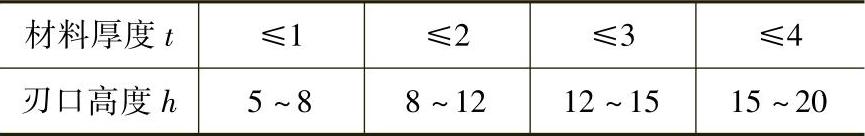

表2-2-41 锌合金凹模刃口高度[4] (单位:mm)

(4)搭边 锌合金模冲裁时,被冲材料搭边除了可以保证冲裁件质量外,还能均衡合金凹模孔口的压力,避免挤伤刃口,并减小凹模塌角,故搭边应比钢模冲裁时大,取(2~3)t(t为料厚),硬料、非金属取上限,软料取下限。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。