【摘要】:凸模与凹模间的双面间隙小于0.01~0.02mm,且与材料厚度无关。由于凹模刃口为圆角及采用极小间隙,提高了冲裁区的静水压,减少了拉应力,加之圆角刃口还可减小应力集中,因此,起到了抑制裂纹产生的作用,从而获得光亮的剪切面。表2-2-49 椭圆角凹模圆角半径R1的值小间隙圆角刃口冲裁适用于塑性好的材料,如软铝、纯铜、黄铜及软钢等。零件从凹模孔口推出后,由于弹性变形,其尺寸会增加0.02~0.05mm,在模具设计时要予以补偿。

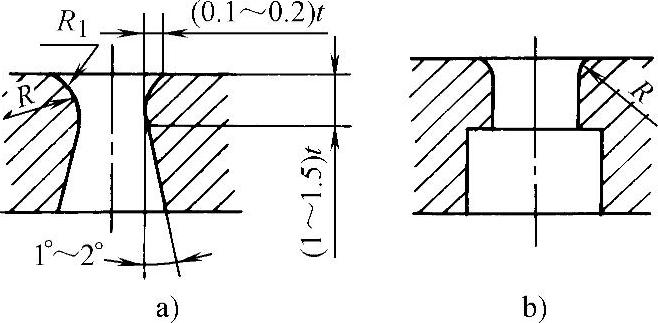

落料时,凹模刃口带小圆角或椭圆角(见图2-2-115),凸模为普通形式。冲孔时凸模刃口带圆角,而凹模为普通形式。凸模与凹模间的双面间隙小于0.01~0.02mm,且与材料厚度无关。由于凹模刃口为圆角及采用极小间隙,提高了冲裁区的静水压,减少了拉应力,加之圆角刃口还可减小应力集中,因此,起到了抑制裂纹产生的作用,从而获得光亮的剪切面。

图2-2-115 小间隙圆角刃口凹模结构形式

a)带椭圆角 b)带圆角

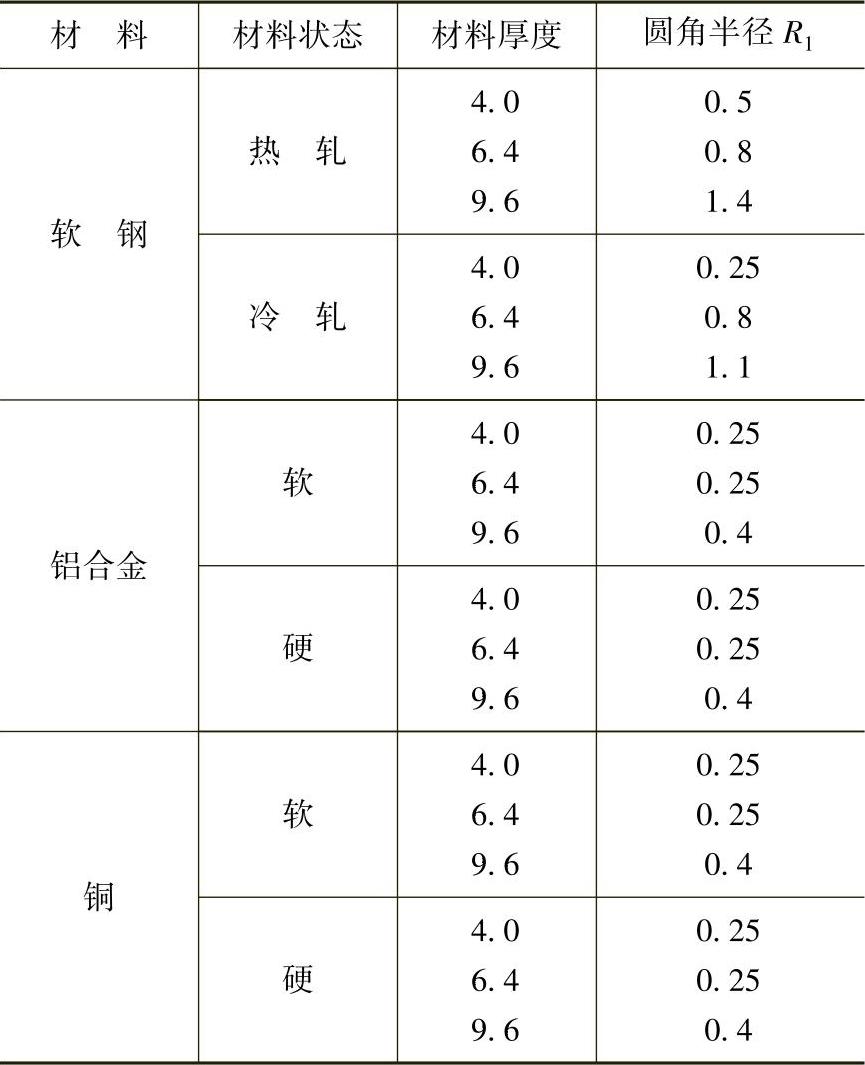

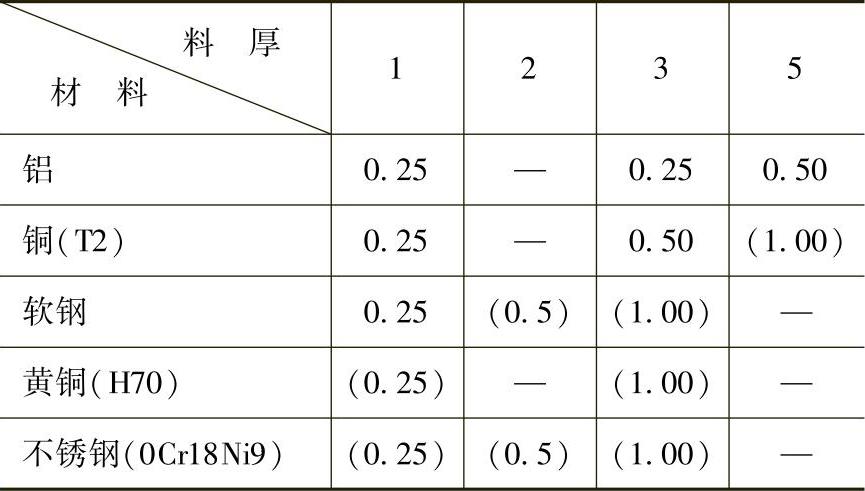

图2-2-115所示是带椭圆角或圆角凹模的两种形式。图2-2-115a所示是带椭圆角的凹模,其圆弧与直线连接处应光滑且均匀一致,不得出现棱角。圆角半径R1见表2-2-49,这是冲制直径等于ϕ25mm工件所得的结果。其他尺寸可选表中数值的2/3,在试冲过程中视需要再增大圆角。为了制造方便,也可采用图2-2-115b所示的凹模,其圆角半径一般取R=0.1t(t为料厚),或按表2-2-50选取。

表2-2-49 椭圆角凹模圆角半径R1的值(工件直径ϕ=25mm)(单位:mm)

(https://www.xing528.com)

(https://www.xing528.com)

小间隙圆角刃口冲裁适用于塑性好的材料,如软铝、纯铜、黄铜及软钢(05F、08F)等。工件最好能具有均匀平滑的轮廓,直角或尖角处必须用圆角过渡,以防撕裂。

在计算冲裁力时,应在普通冲裁力的基础上加大50%。

表2-2-50 圆角凹模R的值 (单位:mm)

注:表中加括号的数据为参考值。

零件的加工精度可达IT9~IT11,表面粗糙度Ra可达0.4~1.6μm。零件从凹模孔口推出后,由于弹性变形,其尺寸会增加0.02~0.05mm,在模具设计时要予以补偿。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。