模架的微小变形,会使模具精度与使用寿命降低。因此,多工位级进模都采用对称布置的四导柱(或六导柱)滚珠导套模架,并用强度较高的S55C(相当于我国的50钢)制造,并适当加厚下模座和上模座。考虑到高速冲裁时,如果上模重量大,惯性力对下死点精度有不利的影响。因此,设计模具时,应尽量减轻上模重量。如有可能,上模座等可选用密度小的高强度铝合金(如铝镍钴合金)或塑料制造。为了避免高速冲压时的振动,上、下模座的材料可以采用优质铸铁制造。上、下模座加工前需经调质处理,以消除内应力。

模座基准面表面粗糙度Ra为0.8μm,模架装配平行度为100∶0.003,导柱(导套)与上、下模座平面的垂直度为100∶0.005。

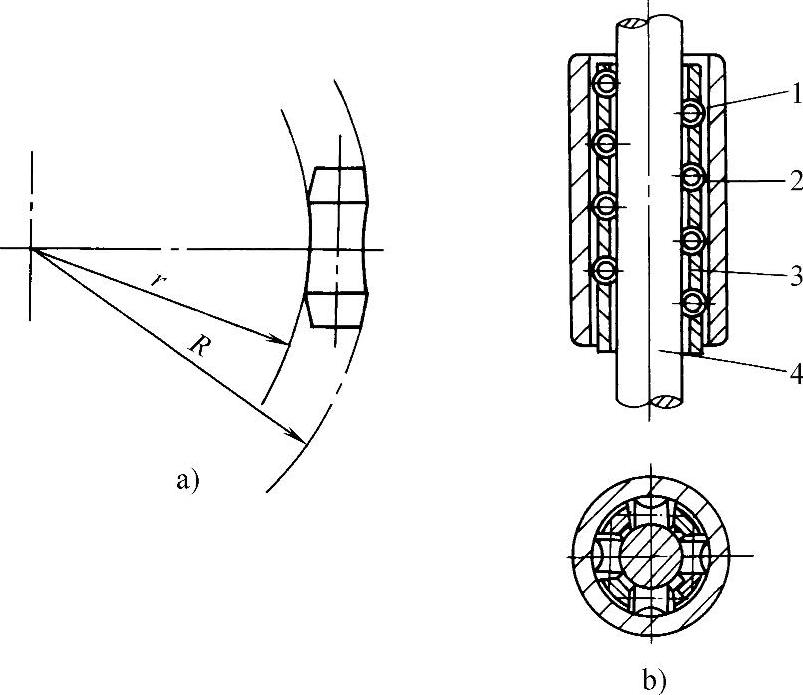

对特别精密、长寿命的模具,还可采用新型的滚柱导向装置,该装置由瑞士阿加松(AGATHON)公司研制。图2-4-17所示就是新型滚柱导套的横断面图,这种成形滚柱由三段圆弧组成,中间一段凹圆弧与导柱外圆相配合,两端凸圆弧与导套内圆相配合。一般滚珠导套,使用日久,导柱与导套表面往往磨出凹槽而产生间隙,影响导向精度,采用这种新型滚柱导套后,以线接触代替点接触,能进一步提高导向精度,并延缓导向装置的磨损。

图2-4-17 新型滚柱导套

a)滚柱与导柱、导套的配合关系

b)滚柱导套的装配图

1—滚柱 2—导套 3—滚柱保持圈 4—导柱(https://www.xing528.com)

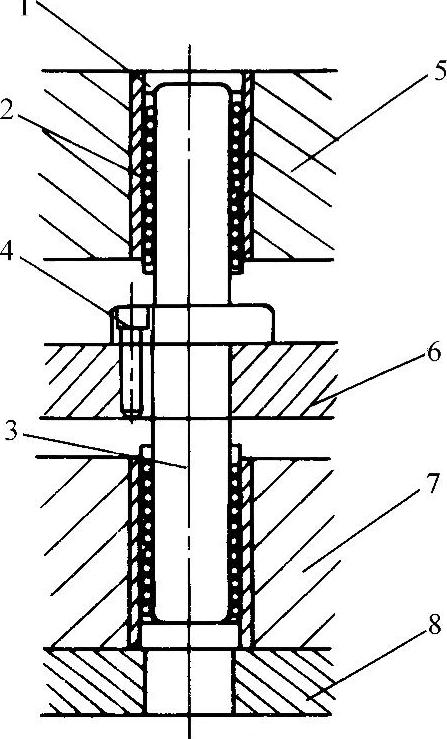

图2-4-18 辅助导向装置

1—导套 2—滚珠保持圈 3—导柱 4—螺钉 5—凸模座板 6—卸料座板 7—凹模座板 8—垫板

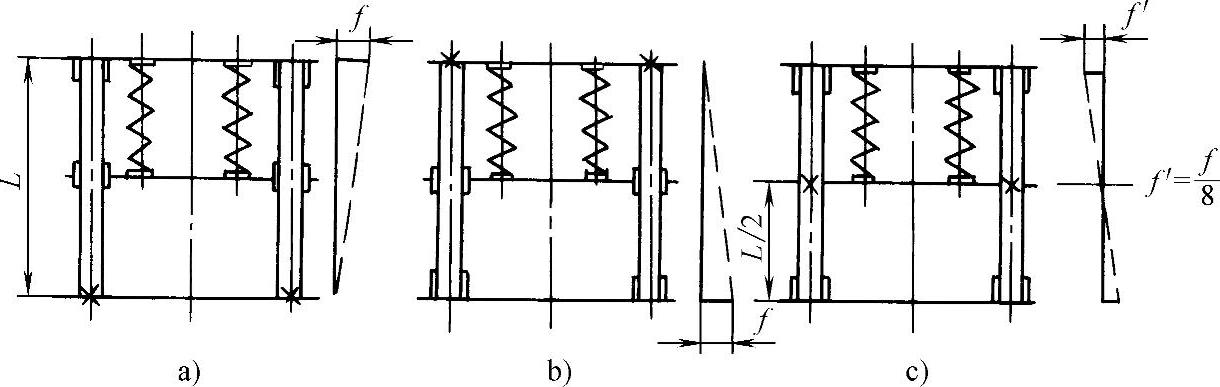

图2-4-19 辅助导柱受侧向力的情况

高效、精密、长寿命多工位级进模大多采用双重导向,除了上、下模座采用4根(或6根)滚珠导向装置外,凸模固定板、卸料板和凹模之间装有小导柱、导套进行辅助导向(见图2-4-18),小导柱、导套视模具的具体情况确定用4个或6个。辅助导向装置中导柱的安装位置有三种方案,如图2-4-19所示,图a是导柱固定在凹模座板中,导套分别固定在卸料座板和凸模座板中;图b是导柱固定在凸模座板中,导套分别固定在卸料座板和凹模座板中;图c是导柱固定在卸料座板中,导套分别固定在凸模座板和凹模座板中。显然,图c的导柱安装形式可以明显减少受侧向力产生的变位偏移,从而可以提高模具的导向精度。集成电路用引线框架多工位级进模的卸料部分由卸料座板、卸料板镶件和卸料固定板组成,它是多工位级进模的关键零件,尤其是在高速冲裁下,凸模会受到冲击负荷作用,对于脆性的硬质合金材料,稍受侧向力,凸模很容易崩刃和断裂,所以卸料板不但起到压料和卸料作用,还对凸模起到导向保护作用,因此卸料板的精度、刚性、耐磨性和它的平稳性就非常重要。卸料板上的型孔由镶拼式卸料板镶件组成,便于磨削和研磨,改善表面粗糙度,提高与凸模配合的精度。卸料板和凸模间的单面间隙小于凸模和凹模间的单面间隙,例如24腿引线框架的原材料为C194铜合金,材料厚度为0.254mm,采用36工步的多工位级进模,该模具的冲孔、落料工步的凸模与卸料板的单面间隙取0.006mm,凸、凹模的单面间隙为0.01mm,由于辅助导向装置的精确导向,凸模通过卸料板后,便能顺利进入凹模,且间隙均匀,从而确保了冲压件质量和高的模具寿命。模具开启状态,凸模下端面缩入卸料板下平面0.3mm,以保护凸模刃口不受损伤。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。