1.接头受力种类及常见接头类型

粘接接头在使用中可能受到的作用力主要有拉力、剪切力、扭力、不均匀扯离力和剥离力五种。

拉力:垂直作用于粘接面的力称为拉力(图9-2)。如果接头材料和粘合剂的弹性模量都很高,那么作用力是均匀分布的。

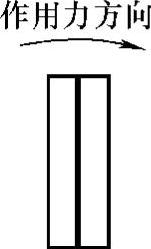

剪切力:平行作用于粘接面的力称为剪切力(图9-3)。承载这种力的接头应力分布一般是不均匀的。

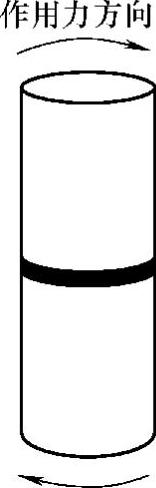

扭力:使接头产生扭转作用的力称为扭力(图9-4)。粘接接头承受这种力时,应力一般是极均匀地分布在整个粘接面。

不均匀扯离力:作用于整个接头粘接面上但分布不均匀的作用力称为不均匀扯离力(图9-5)。这种作用应力主要集中在粘接面边缘的一个小区域内。

图9-2 拉力

图9-3 剪切力

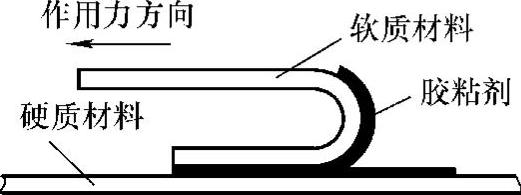

剥离力:作用于粘接面一边缘线的力称为剥离力(图9-6)。由于剥离力作用在一条线上,所以承受剥离力的接头承载能力很小。

图9-4 扭力

图9-5 不均匀扯离力

图9-6 180°剥离力

虽然在实际工作中,接头形式千差万别,但其基本形式只有以下八种。其他接头,无论多么复杂都是这八种基本接头形式演变和复合而成的。

(1)纯嵌接接头 是效能最好的接头之一。根据理论分析,在理想的纯嵌接接头中几乎没有应力集中现象。只要角θ足够小,它的粘接强度可以超过被粘接材料本身的强度。具有占据空间小,不影响工件外形等优点。但由于纯嵌接接头的斜面不易加工,实际应用的并不多。纯嵌接接头如图9-7所示。

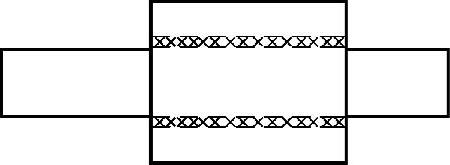

(2)搭接接头 这种接头所受的作用力一般是剪切力,如适当选择接头尺寸,应力分布也较均匀,因此有较高的强度。这种接头容易加工,在实际生产中应用较多。搭接接头如图9-8所示。

图9-7 纯嵌接接头

图9-8 搭接接头

(3)套接接头 这种接头,在负荷时所受的作用力基本上是纯剪切力,再加上粘接面积大,因此强度很高。套接接头如图9-9所示。

图9-9 套接接头

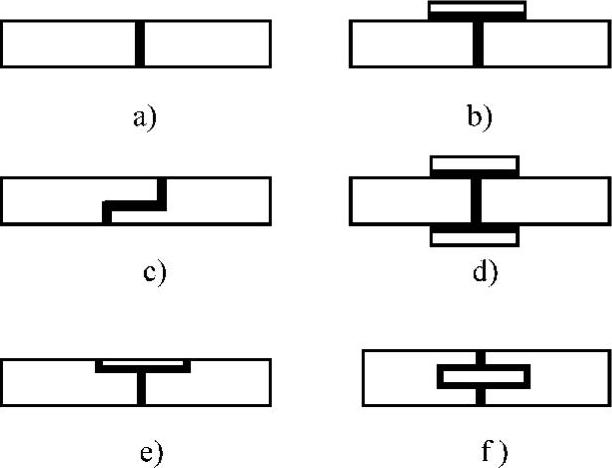

(4)对接接头 纯对接接头见图9-10a粘接面积小,除拉力外任何方向的力都容易形成不均匀扯离力而造成应力集中,所以粘接强度很低,一般不采用。必须采用时要适当变换形式,如将对接接头变换为图9-10b、c、d、e、f的形式。

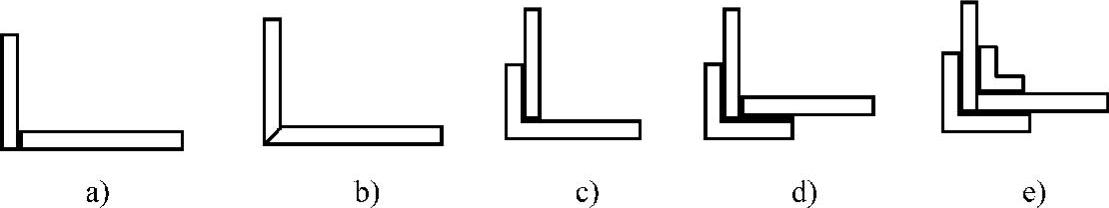

(5)角接接头 纯粹的角接接头见图9-11a、b粘接面积小,并且所受的力是不均匀扯离力,所以强度很低,应避免采用。必须采用时应采取一定的补救措施,如采取如图9-11c、d、e所示的方法。

图9-10 对接接头

图9-11 角接接头

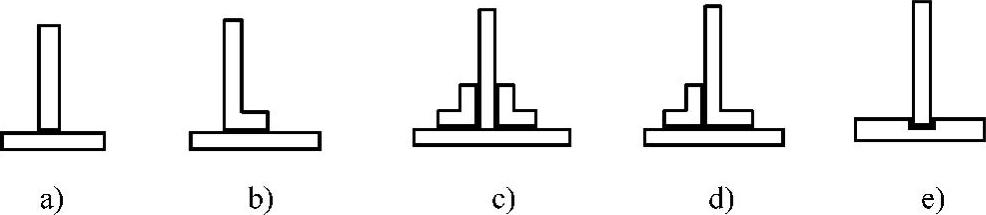

(6)T字接头 纯粹的T字接头见图9-12a粘接强度更低,一般不允许采用。如果改变其接头形式,采用支撑接头或插入式接头见图9-12的b、c、d、e则可以得到较好的效果。

图9-12 T字形接头

(7)平面粘接 平面粘接接头虽然应力分布不太均匀,但粘接面积大,可以获得很高的粘接强度。当柔性材料和刚性材料之间粘接时,应采取防止产生剥离破坏的措施。

(8)槽接接头 这种接头实际上是由平面粘接和搭接组合而成的。由于这种接头无论哪个方向的力都分解为拉力和剪切力,所以这种接头可以得到很高的粘接强度。

2.接头形式选择及尺寸确定(https://www.xing528.com)

综上所述,在设计粘接接头时应注意以下几点:

1)一般粘合剂承受拉伸、压缩、扭转和剪切的能力要比承受剥离和劈裂作用的能力大。由于拉伸往往很少是理想的轴向拉伸,载荷一旦偏离就会形成剥离力和应力集中,降低粘接强度。因此设计粘接接头时应尽量使胶层承受剪切力,例如板材粘接常采用搭接接头。

2)采用一些结构措施,使接头尽可能避免受剥离或劈裂的应力作用。

3)在可能而合理的情况下增大粘合面积以提高接头承载能力。增加粘合面积通常宜增加搭接宽度。搭接长度的增加虽可提高承载能力,但也带来应力分布不均匀。

为了克服搭接端部的应力集中现象,被胶件的端部最好加工成适当的斜度以提高承载能力。

4)在承受强大作用力的情况下,可采用复合连接的形式,例如胶—铆,胶—螺钉等形式。

5)接头便于加工,外形美观。

总之,在实际生产中接头的形式是千变万化的,要根据具体情况灵活设计。

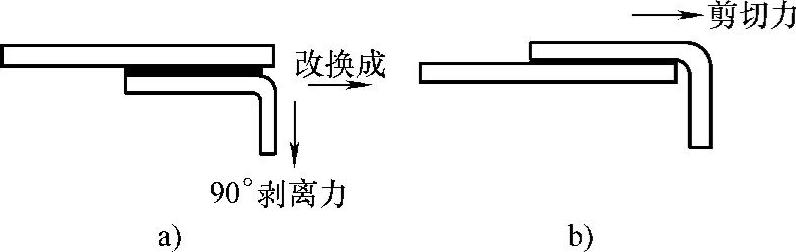

例如,对于胶层承受剥离力或不均匀力的接头,通过改变接头形式,往往可以变成承受剪切力,提高剥离接头强度的方法如图9-13所示。

比如,硬质合金车刀刀头与刀架的粘接,如果简单地采用平面粘接,使用时胶层承受不均匀扯离力,强度很差不牢靠。如改用槽接,不但增大了粘接面积,更主要的是将胶层所承受的力转变为剪切力,这样就非常牢靠了。

图9-13 提高剥离接头强度的方法

在设计粘接接头时,人们往往希望能通过计算,得出接头能承受多大强度。目前这方面的成功经验还不多,只能通过受力分析加计算的方法进行估计。现将其方法介绍如下。

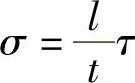

接头受力分析就是考查接头在使用过程中会受到什么力,对于受拉力作用的嵌接接头和对接接头,因为应力分布均匀,其抗拉强度用粘接面积乘以单位抗拉强度即可,其不均匀扯离强度也可以这样计算。但对搭接接头,由于应力分布不均匀,则不能简单以胶的粘接强度乘以粘接面积。美国Bloomingdale公司提出了最佳搭接长度的设计方法,并得到了接头金属内部产生的拉应力σ与胶层内产生的剪切应力τ之间的关系:

式中 σ——接头金属内部的拉应力;

τ——胶层内部的剪切应力;

l——搭接长度;

t——金属厚度。

由上述关系式说明,接头金属越厚,搭接长度可越长。一般搭接长度为材料厚度的5~10倍最好。

以上计算所得的接头强度都是接头粘接后的平均强度,考虑到工艺条件往往控制不严,粘接强度分散性较大以及胶层疲劳、老化等因素,在设计接头时要有一定的安全系数。根据经验,安全系数取2.5~5为好。

3.点焊、铆接和螺栓连接与粘接并用

由于粘接有很高的抗拉、剪切和抗疲劳强度,但剥离强度和不均匀扯离强度较低;而焊、铆、螺栓等机械连接则与此相反。人们根据这一事实,创造了粘接和机械连接相结合。通过这种途径可以得到各种性能均优的新型接头,并获得了广泛应用。粘接、点焊和粘接-点焊接头强度比较见表9-3。

表9-3 粘接、点焊和粘接-点焊接头强度比较

一般粘接-机械连接并用有下列两种形式:

(1)粘接为主,适当配以铆钉、螺栓或点焊加强薄弱环节。

(2)铆接、螺栓或点焊连接为主,粘接为辅以消除机械连接的应力集中现象。

粘接—机械连接的具体形式和加工方法如下:

(1)粘接-点焊并用 为了消除应力集中和提高接头的密封性,消除金属间的接触腐蚀,对于金属薄板结构件的连接,特别是在容易产生弯曲应力及剥离应力的部位,应采用粘接-点焊接头。这种接头形式一般有三种:

1)在连接表面涂布粘合剂,经预固化后进行点焊最后固化。这种方法对粘合剂要求较低,只要在点焊时焊点周围的胶能及时排开即可。这方法对点焊工艺也有一定要求,就是比正常点焊减少电流10%~20%或增加电极压力13%~20%。

2)在连接面上放置预先打好孔的胶膜,然后用夹具定位,再于孔的位置上进行点焊,最后固化。这种方法容易实现自动化,但对机械定位有一定要求。

3)先进行点焊,然后用注射器注胶,再固化。这种形式对点焊无特殊要求,但要求粘合剂有较小的粘度和较好的流动性。这种方法简便,效果也好,应大力推广。

粘接—点焊接头具有强度高、体积小和表面光滑等优点,在飞机的舱门、舱盖、油箱、加强隔框及机械工业中机箱制造方面应用。

(2)粘接-铆接并用 这种接头形式适用于大面积部件的连接。接头以粘接为主,用铆钉提高接头的不均匀性。其工艺是,在粘合剂固化前先打铆钉,然后固化,也可在粘合剂固化后安装铆钉。前一种方法利用铆钉的压力帮助粘合剂固化,不必另外加压,但易产生胶层厚薄不均现象。后一种工艺方法较为复杂。

粘接-铆接接头制造简便,力学性能好,已在建筑、机械等行业中开始使用。

(3)粘接-螺栓并用 粘接-螺接连接与粘接-铆接无论在施工方法,还是在作用上都相似。接头应用螺栓,解决了接头承受不均匀扯离强度低的问题,应用粘合剂又解决了接头应力集中问题。这种接头形式在机车、桥梁上已应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。