使用双镶嵌结构的铜互连制造是1997年由IBM引入的[86]。该技术的主要性能优点是铜的电阻率(1.8μΩ·cm,或者工艺完成后有效值为2.2μΩ·cm)大约比铝的电阻率(3.3μΩ·cm)低40%。因此对于同样的横截面,铜互连的RC时延大约比铝互连低30%~40%。铜互连的其他优点还包括由于铜原子具有较大的质量而改善了电迁移可靠性,以及由于一些工艺步骤的简化而降低了成本:因为在铝工艺中使用的干法腐蚀对刻蚀铜互连图形无效,作为替代,开发出了一种基于化学机械抛光(CMP)的镶嵌工艺。总的来说,随着低k介质(k<3)的使用、从Al/SiO2到铜/低k介质的转变使更高的互连密度、较少的金属层次、更快的信号传输和允许更大的电流密度成为可能,满足了当代超大规模集成电路系统高性能和高密度的要求。

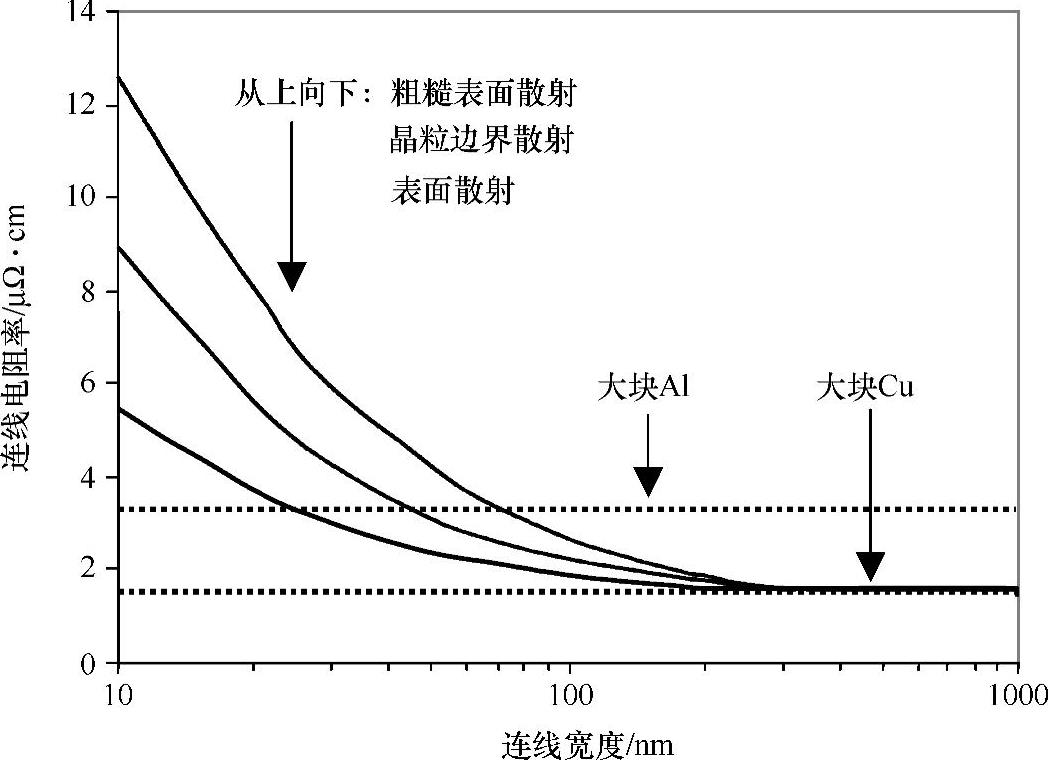

使用铜技术除了带来优点,对于成功的纳米规模集成,从材料和工艺的角度来说,还存在严重的挑战。从材料方面来看,有两个主要的问题:材料电阻率和电迁移。当金属互连的截面尺寸下降到sub-100nm范围,电子在铜中的输运面临几个基本的物理限制。图2-25对作为线宽函数的铜线电阻率做了理论性预测[87]。在100nm时,线宽接近铜晶粒尺寸,形态不完整(如表面粗糙散射)和晶粒边界散射将使铜的电阻率增加100%(注意温度每升高10℃电阻率将升高约3.6%)。这些效应可以通过严格地控制铜的生长或生成单晶铜得到减缓。然而,在100nm工艺中,即使在单晶化后,由于铜被包在一个很窄的槽中,从而限制了晶粒尺寸和电阻率的改善。而且,在45nm工艺中,当线条尺寸接近铜中电子的平均自由程(39.3nm)时,金属表面散射将最终阻碍电子的传导。在这种环境下,铜电阻率的剧烈增加也必然导致RC信号时延和电源互连线上IR压降的极大增加。

图2-25 单个物理效应导致铜电阻率的增加(铜和铝的体电阻率作为参考[88])

对于片上金属互连,要考虑的其他重要的材料属性是抗电迁移的能力。当互连上流过很大的电流密度时,金属原子将在电流的作用下沿着互连运动,这样将会在下游形成高浓度的积累,而在互连上留下不希望的空洞。由于铜的原子质量(63)大于铝(27),铜线本质上对这些不希望的电迁移效应有着更好的鲁棒性。依赖于测试条件和不同的金属层次,关键的失效电流密度Jcrit,对于铜线来说是铝线的两倍[8]。实验数据显示,在同样的电流密度下,铜的电迁移寿命是铝的100倍[86]。除了较高的Jcrit值,铜较高的熔化温度(1034℃,而铝是660℃)也对静电放电(ESD)可靠性有益处。另一方面,随着MOSFET密度和电路性能的改进,片上互连必须在更窄的互连传递日益增加的开关电流,互连抗电迁移的能力对器件的鲁棒工作很重要,因此当前铜工艺仍需要改善,特别是控制金属界面、晶粒尺寸和杂质[89,90]。(https://www.xing528.com)

通常使用镶嵌工艺实现的铜互连涉及多道后工序,包括互连图形的形成、槽金属填充和使用CMP实现金属平坦化。尽管先进的技术要求对前道和后道工艺(FEOL和BEOL)中较小的特征尺寸都进行精确的光刻,而对于铜互连,槽填充和CMP控制还有独特的要求。例如,在镶嵌工艺中,首先在绝缘层中刻出槽,然后通过电镀均匀地填充金属导体。通孔的形成采用相似的工艺。一个很重要的问题是铜的淀积质量,应该避免引起夹断和产生空洞,这两个不希望的现象将导致电阻增大和可靠性退化。虽然IBM已经实现了0.2μm宽、4∶1纵横比互连线的无空洞填充,但是线宽的快速缩小和纵横比的增加要求一个更鲁棒的电镀工艺[86,91]。

在铜淀积步骤之后,金属和介质的表面使用化学机械技术抛光。虽然CMP工艺有较高的铜去除率,由于金属和介质的材料属性的不同,这种抛光是金属侵蚀和凹陷的来源。图2-26所示为2μm铜线在CMP步骤后的横截面SE微观图;研究者已经提出了一个描述金属侵蚀和凹陷的物理模型[92,93]。因为铜比介质软,它对化学浆料更加敏感,因此它的抛光速率更快。所以金属厚度比预期的要薄(侵蚀效应)并且在抛光后它的表面呈半球形(凹陷效应)。由于侵蚀,较高金属密度的区域将会有更大的损失,但是这个效应可以通过采用哑元金属图形的填充得到有效减小,控制金属密度的均匀性。然而,接地金属的填充增加了总的寄生电容,而悬空金属填充增加线间的容性耦合[92]。凹陷效应与金属的宽度有关,对较宽的金属,凹陷更严重。为了减小凹陷效应,对于较宽的互连,可以采用开槽,或者开孔(乳酪状孔)的方式以提高其有效硬度。采用开槽和开孔技术时,通常这些孔沿着电流流向排列以使电流集边效应最小,这将可以获得更好的电阻率。这在较宽的时钟线和电源分布网络中特别受欢迎。另外一种减小金属凹陷效应的方法是将较宽的互连分割成几条较窄的互连。然而,对于相同的有效电阻或电迁移限制,这个技术将消耗更多的面积。此外,开槽和开孔步骤要求对数据库进行后处理,这就要求指导工艺的设计规则必须考虑导致的电迁移极限和互连电阻率的衰退。研究显示,对于全局互连来说,考虑总面积开销和信号时延,互连分割的最优范围是2~4倍(即分割后,线宽的最优值是3~5μm)[93]。注意这些方式并不单单在工艺控制中使用,在设计时也应予以考虑,特别是对高频信号趋肤深度小于互连宽度的情况。

图2-26 CMP处理后,金属凹陷和腐蚀效应的SEM横截面图与模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。