微波处理对吸收微波的物质具有高效均匀的加热作用,可为实现材料的某些性能提供一个特殊有力的手段。微波加热速度快、能耗低,设备维修费用少,生产废品率低,比电热辐射加热可降低30%的成本。

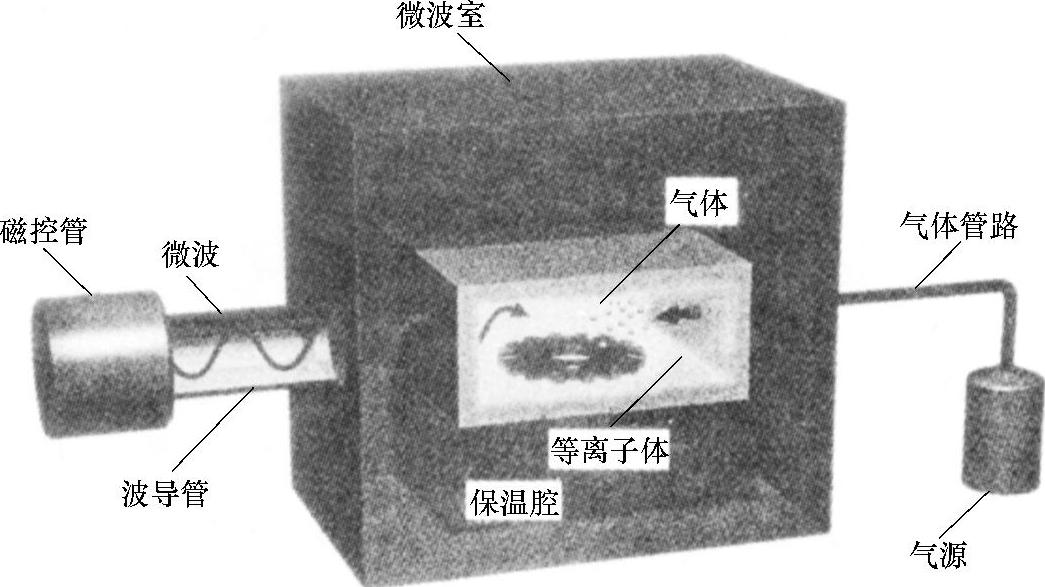

2004年美国DanaCorp公司研究人员发现,如果在金属零件周围形成等离子体,就可以使其充分吸收微波辐射。高度吸收微波(达95%)后等离子体可在数秒钟内达到1200℃高温。吸收了微波的等离子体迅速把热传送给被处理零件,使其达到工艺温度。微波大气等离子加工系统可以达到1300℃/s加热速度,并可根据不同金属、零件形状和尺寸在一定范围内进行调节。微波加热设备的外层有保温层。能约束气态等离子体的陶瓷装置如图2-4所示,此陶瓷体能被微波穿透,并可经受高温。

图2-4 金属零件热处理用微波大气等离子加工系统示意

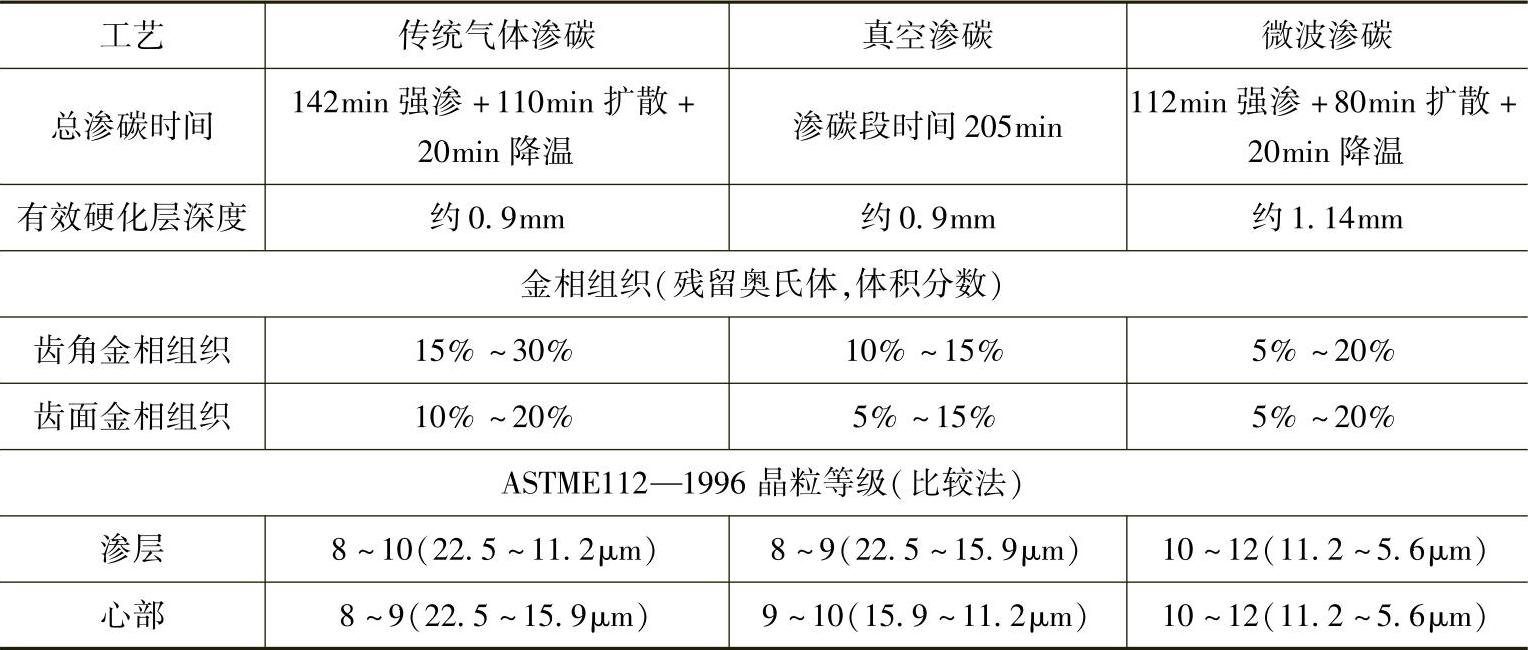

该公司开发的Atmoplsa微波大气等离子加工技术,可使热处理工艺实现快速加热、更精确控制加热和达到更高温度,从而缩短工艺周期和减少能耗。由美国DanaCorp公司和德国ALD公司合作开发、已商品化的微波渗碳技术还可以控制残留奥氏体量、获得细晶粒组织。用AISI8620钢(相当于20CrNiMo钢)齿轮进行的渗碳试验表明,微波渗碳的周期和渗层深度都比真空渗碳的效果好(见表2-21)。(https://www.xing528.com)

(1)微波渗碳工艺过程 把齿轮装入加工室中,通入氩气,用特殊方法激发等离子,使温度迅速升高。当齿轮温度达到930℃时,向加工室内通入乙炔气体(作为供碳源)。调节微波功率,使温度保持在固定范围。乙炔在等离子体内易裂解,调整乙炔量、微波能量和维持等离子体的装置尺寸可使在一定体积内的沉积碳量得到精确控制。将渗碳温度提高到980℃可进一步加速渗碳,缩短渗碳周期。齿轮经规定时间渗碳处理后,施行淬火和回火。

(2)微波渗碳与传统气体渗碳及真空渗碳结果 AISI8620钢齿轮渗碳结果比较见表2-21。通过表2-21可知,与传统气体渗碳相比,微波渗碳在渗碳层深度增加20%的情况下,渗碳时间仍可缩短20%以上;与真空渗碳工艺相比,在渗碳时间接近相同情况下,渗碳层深度仍可以增加20%,降低生产成本30%以上。因此,微波渗碳技术节能效果显著。

表2-21 AISI8620钢齿轮渗碳结果比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。