高效埋弧焊焊接电源按其输出电流的种类不同,可分为直流和交流两大类。按焊接电源控制电路的特征,可分为模拟信号控制和数字信号控制两种。按焊接电源整流回路半导体器件的种类不同,可分为晶闸管整流和IGBT晶体管逆变整流两个系列。最近还研发成功可同时输出直流和交流电的AC/DC波形控制焊接电源,进一步提高了埋弧焊的焊接效率和工艺适应性,并已在一些重要工业生产部门得到了成功的应用。

1.对高效埋弧焊焊接电源的基本要求

根据高效埋弧焊的工作特点,其焊接电源应满足以下基本要求:

(1)高的输出功率 高效埋弧焊大多数采用1000A以上大的焊接电流,以达到高的熔敷率。因此,焊接电源应具有足够高的输出功率。目前世界市场上可供应的埋弧焊焊接电源,最大输出电流可达1600A。如需更高的焊接电流,通常的做法是将两台1000A以上的焊接电源并联使用。

(2)持续稳定的输出特性 高效埋弧焊通常用于厚壁接头的焊接,连续焊接时间较长。为确保焊缝质量的一致性,焊接电源应具有较强的抗干扰能力,对网路电压的波动应有较高的补偿功能,使焊接电流持续保持稳定。

(3)长期运行可靠、无故障 焊接电源长期运行可靠,不出故障,是焊接作业高效率的重要保证。现代大工业生产要求焊接电源在10年之内能运行正常,不出任何故障。目前世界著名焊接电源生产厂商,如Lincoln和ESAB公司制造的大功率埋弧焊焊接电源已基本满足了这一严格要求。

2.普通大功率晶闸管整流埋弧焊焊接电源

在国际上,普通大功率晶闸管整流埋弧焊焊接电源早在30年前就已投入标准化、系列化生产。最大输出电流可分别达1500A和1600A。

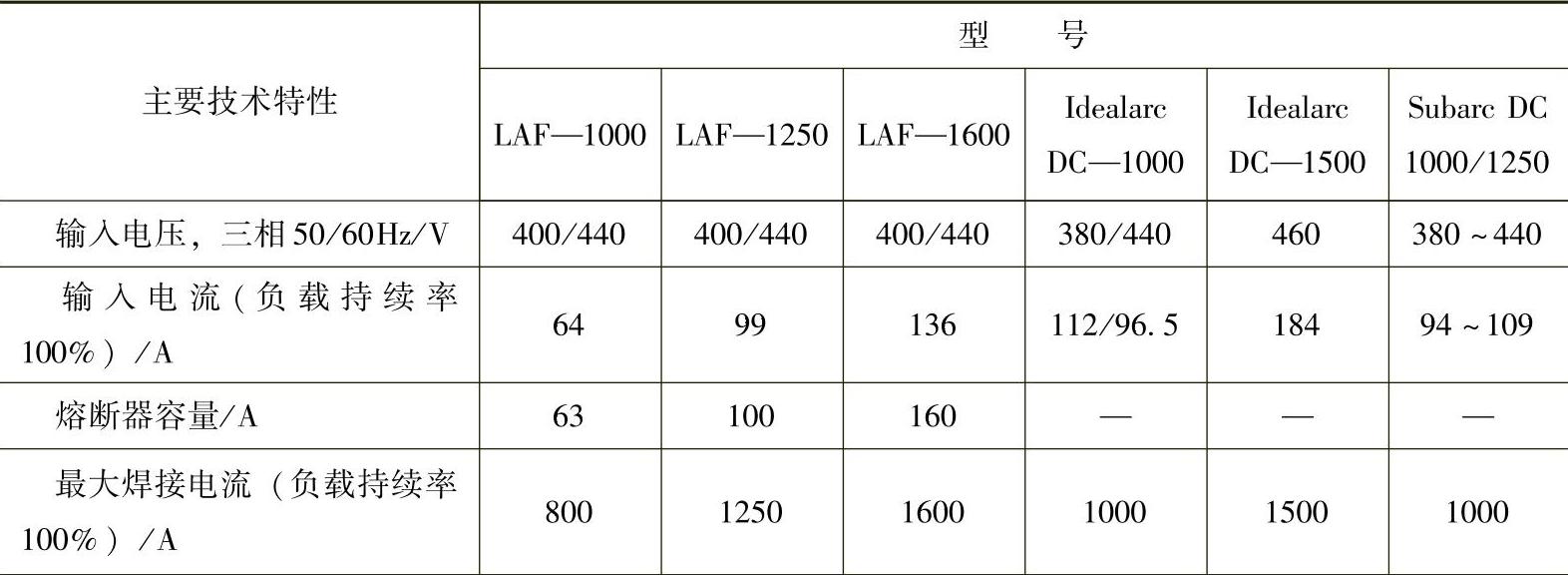

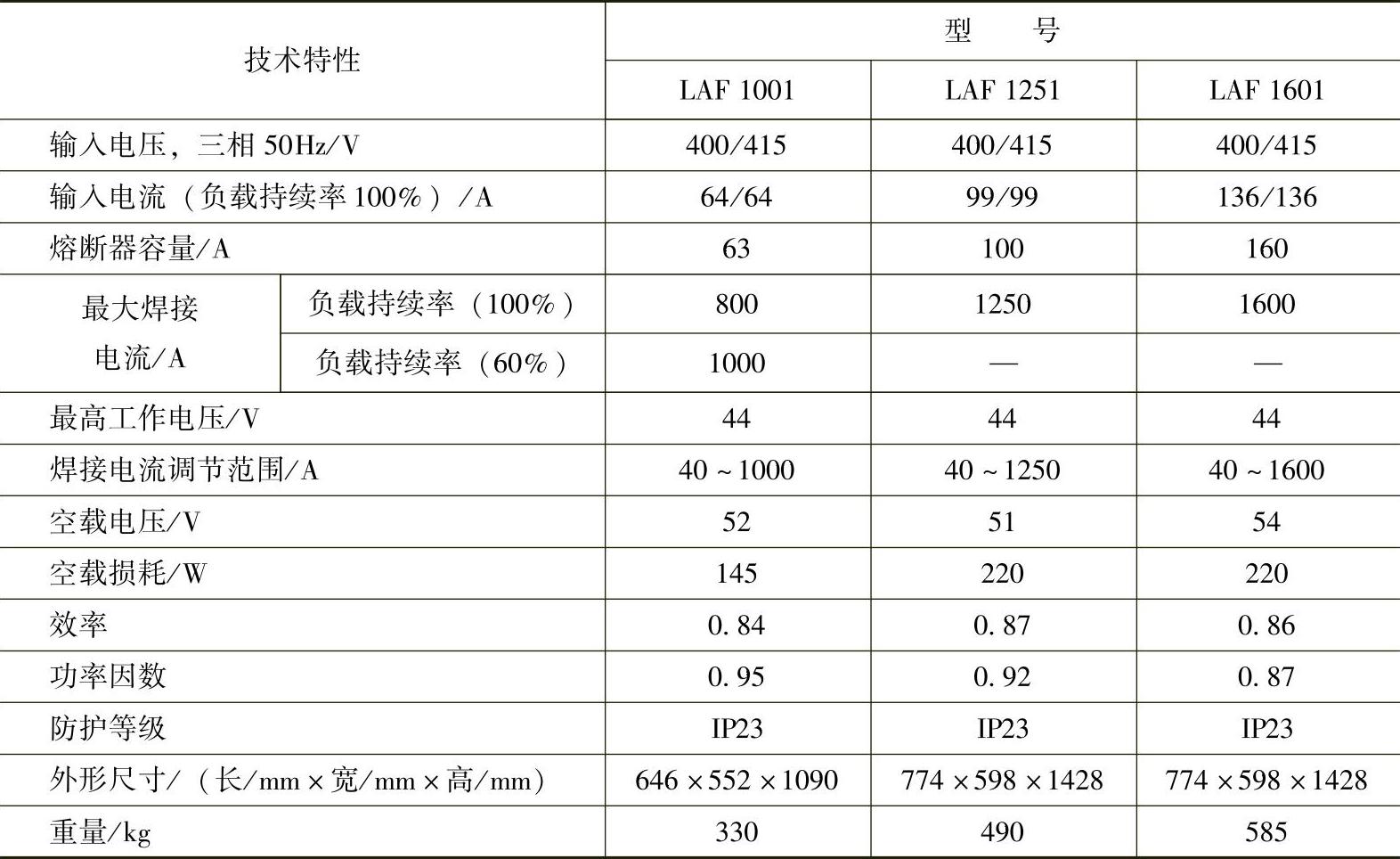

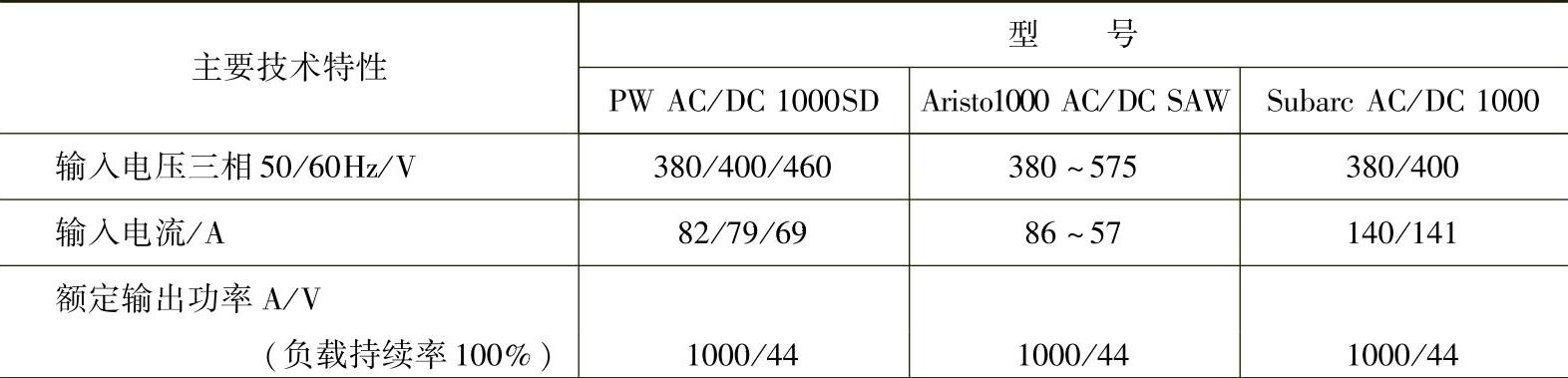

(1)晶闸管整流埋弧焊焊接电源的技术特性 表1-4列出了国外著名焊接设备制造厂商生产的大功率晶闸管整流埋弧焊焊接电源的技术特性数据。

表1-4 大功率晶闸管整流埋弧焊焊接电源的技术特性数据

(续)

LAF1250/ALF1600 DC型埋弧焊焊接电源采用了三相桥式半控整流主回路,而Idealarc DC—1500型和Subarc 1000(型)/Subarc 1250型焊接电源,则采取三相桥式全控整流回路,但均能保证所要求的输出功率和特性。此外,由于选用了可靠性高的大功率晶闸管整流模块和硅二极管整流模块,保证了焊接电源工作的高度稳定性。某些焊接电源制造厂商,例如美国Lincoln公司已将埋弧焊焊接电源的整流模块的质量保证期延长至7年。实际的生产使用经验表明,这类大功率埋弧焊焊接电源若能按规定操作,安全运行10年,通常是不成问题的。

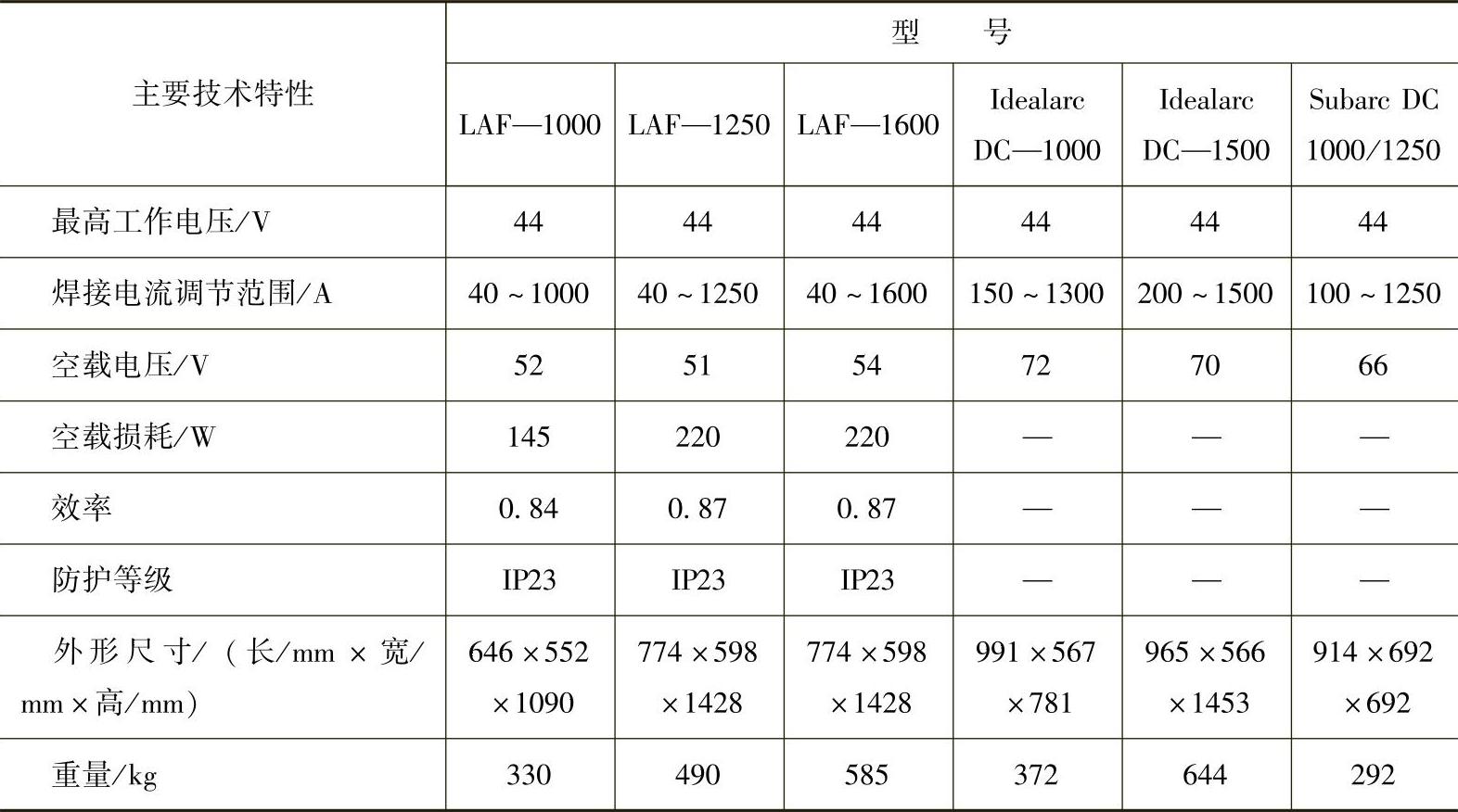

图1-54 LAF—1000型、LAF—1250型、LAF—1600DC型埋弧焊焊接电源控制面板的外形及设置

1—检测接线 2—熔断器 3—焊接电流输出端子 4—输入电源电缆线夹 5—主电源开关 6—指示灯 7—过热指示灯 8—熔断器 9—急停开关

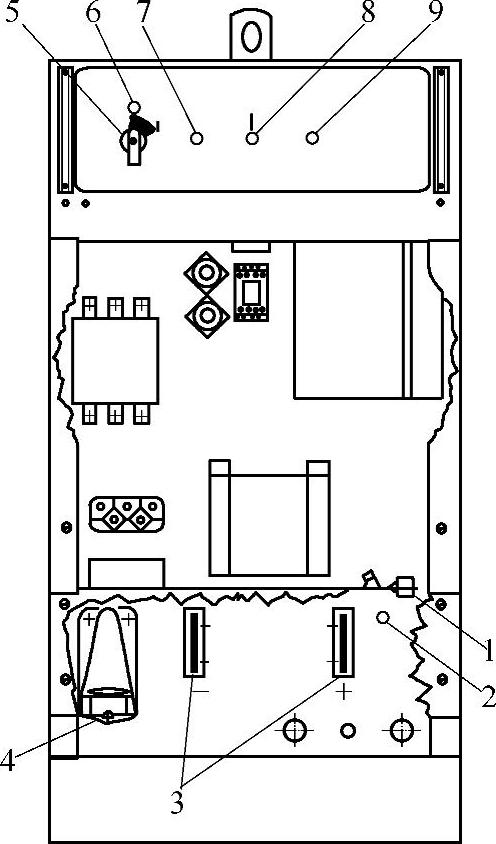

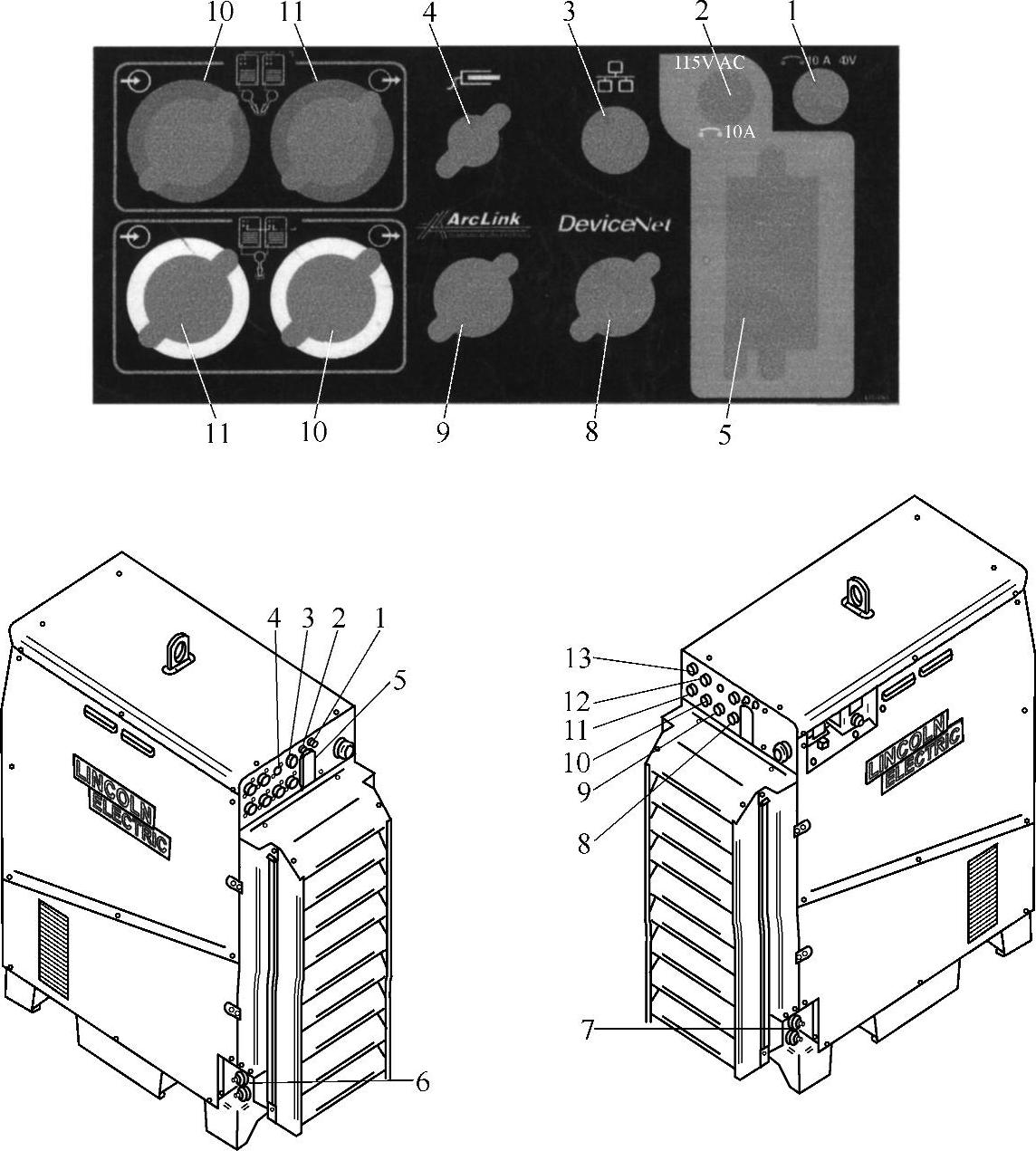

(2)晶闸管整流埋弧焊焊接电源的控制方式 上述三种大功率晶闸管整流埋弧焊焊接电源的控制方式有较大的差别,主要表现在控制面板的设置上。图1-54和图1-55分别示出LAF—1000型、LAF—1250型、LAF—1600DC型和Subarc1000型/Subarc 1250型埋弧焊焊接电源控制面板外形及设置。Idealarc DC 1000型/Idealarc1500型埋弧焊焊接电源控制面板的设置与Subarc 1000型/Subarc 1250型电源基本相似。

图1-55 Subarc 1000型/Subarc 1250型埋弧焊焊接电源控制面板的外形及设置

1—电弧吹力调节旋钮 2—焊接方法选择开关 3—电流/电压调节旋钮 4—数显表 5—电源开关,带指示灯 6—过热指示灯 7—电流/电压遥控开关 8—输出开关

由图1-54可见,LAF型晶闸管整流埋弧焊焊接电源控制面板的设置较为简单,其中只设主电源开关、电源指示灯、过热指示灯、自动熔断器、复位按钮和急停开关。主要焊接参数(焊接电流、电弧电压)的设定、调节和显示以及焊接起动和停止等必须借助与其联用的A2~A6PEH系统控制器来完成。显然,这是一种专为自动埋弧焊装置设计的焊接电源。

Idealarc DC 1000型,Idealarc DC 1500型和Subarc 1000型/Subarc 1250型埋弧焊焊接电源都是按多功能设计的,适用于多种焊接方法。也可用于手工焊接,因此控制面板的设置较为完整,示于图1-55。当用于埋弧焊时,Idealarc DC 1000型,Idealarc DC 1500型电源应配备NA—3或NA—5控制器,Subarc 1000型/Subarc1250型电源应配备HDC 1500A或1500 DX控制器,以实现焊接参数的遥控。这些控制器的功能将在下节加以说明。

3.数字控制大功率晶闸管整流埋弧焊焊接电源

为适应现代工业向数字化和网络化控制的快速发展,自本世纪初开始研发数字化控制的大功率晶闸管整流埋弧焊焊接电源。最近某些焊接设备制造厂商已将这类先进的埋弧焊焊接电源投入商品化生产。例如瑞典ESAB公司已向世界市场推出了LAF 631型/LAF 1001型/LAF 1251型/LAF 1601型数字控制晶闸管整流埋弧焊焊接电源。这种数字化焊接电源的特点是,可以配用PEK型数字系统控制器,并可通过局域网,Profibus总线与数字化焊接设备进行通信,也可直接与PLC通信,以实现自动焊接系统的无缝集成。同时可进一步提高焊接电源本身的控制精度和工作可靠性。表1-5列出了LAF 1001型,LAF 1251型,LAF 1601型数字控制埋弧焊电源的技术特性数据。

表1-5 数字控制晶闸管整流埋弧焊焊接电源的技术数据

备注:符合EN60974—1和IEC 974—1标准要求。

LAF 1251型/LAF 1601型数字控制埋弧焊焊接电源与LAF 1250型/LAF 1600型普通晶闸管整流埋弧焊焊接电源相比,其电气线路图的主要差别在于前者增设了数字信号输入/输出接口和局域网总线接口,使其具有数字控制和网络控制的功能。为扩大这种焊接电源的应用范围,也兼容模拟信号进行控制。这样也可与一些早期的自动埋弧焊装备组合使用。

LAF 1001型,LAF 1251型、LAF 1601型数字控制埋弧焊焊接电源控制面板的设置基本上与LAF 1000型,LAF 1250型,LAF 1600型埋弧焊焊接电源相同。其焊接参数的设定、调节和显示,以及焊接起动和停止等必须借助PEK数字系统控制器来完成。

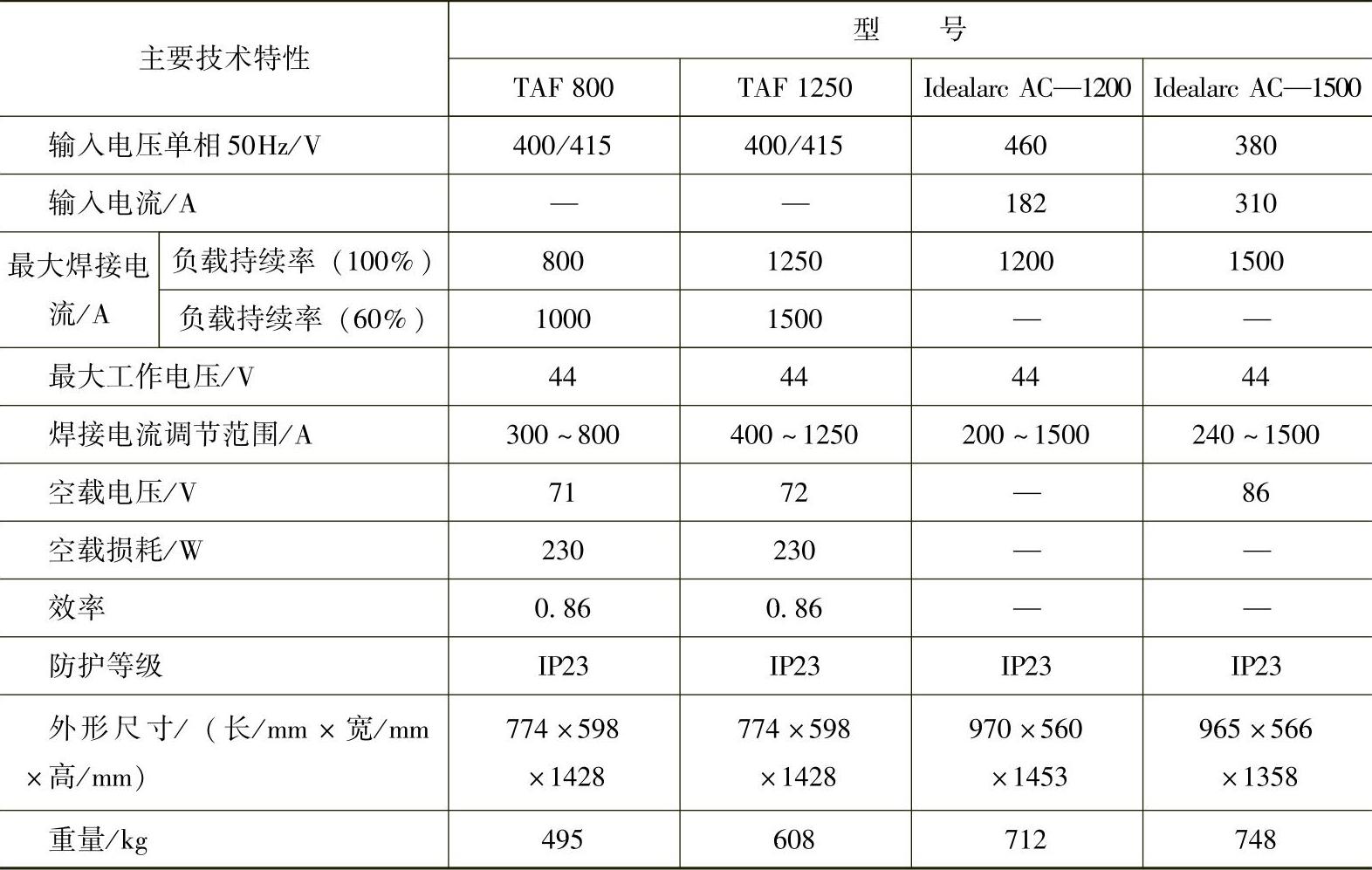

4.大功率晶闸管交流埋弧焊焊接电源

在高效多丝埋弧焊中,为避免电弧之间的相互干扰,防止电弧偏吹,除了主电弧采用直流电源供电外,其余的电弧都以交流电源供电。因此,大功率交流埋弧焊焊接电源是高效多丝埋弧焊不可缺少的焊接电源之一,其技术特性也必须满足上述基本要求。为保证交流电弧的稳定性,这些电源都设计成交流方波输出,并选用大功率晶闸管作为主控元件。目前,在国际市场上已有多家焊接设备制造厂商,可供应这种标准型大功率晶间管交流方波埋弧焊焊接电源。如ESAB公司生产的TAF 800型、TAF 1250 AC型和TAF801型、TAF 1251AC型交流埋弧焊焊接电源,Lincoln公司生产的Idealarc AC—1200型,Idealarc AC—1500型交流埋弧焊焊接电源。这些交流埋弧焊电源的技术特性数据见表1-6。

表1-6 标准型交流埋弧焊焊接电源的技术特性数据

备注:TAF 801,TAF 1251型数控埋弧焊电源的技术特性与TAF 800、TAF 1250 AC型电源完全相同。

TAF 1250 AC型和TAF 1251 AC型交流埋弧焊焊接电源控制面板的设置,相同于LAF型晶闸管整流埋弧焊焊接电源焊接参数的设定、调节和显示,以及焊接起动和停止等相应由与其联用的PEH和PEK型系统控制器完成。

5.AC/DC波形控制埋弧焊焊接电源

近年来,在交流波形参数对埋弧焊熔敷率、焊缝成形和熔透深度的影响方面开展了大量深入的试验研究,在技术上取得了重大的突破,并催生了AC/DC波形控制埋弧焊焊接电源。在这方面,美国Lincoln公司率先研制成功这种先进的埋弧焊焊接电源,并很快地投入商品化生产,定名为Power Wave AC/DC 1000 SD型。近期已在重要工业部门得到实际的应用,取得了预期的效果。继后ESAB公司和Mill-er公司也研制成功各具特色的AC/DC波形控制埋弧焊焊接电源,其商品牌号相应为Aristo 1000 AC/DC SAW型和Subarc AC/DC 1000型。

Power Wav AC/DC 1000 SD型埋弧焊焊接电源是一种全数字控制晶体管逆变多功能电源,全面引入了计算机软件控制技术、网络控制技术和焊接电流波形控制技术,使其具有下列超常的技术特性。

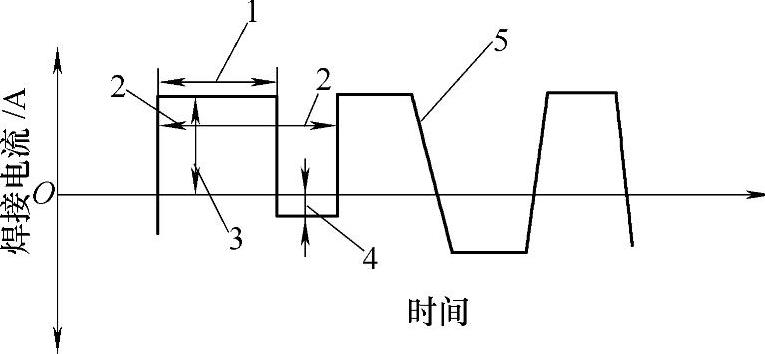

(1)焊接电流的波形控制 利用计算机软件可对焊接电流波形的主要参数实行精确的数字控制,从而获得优异的电弧特性。可控制的各种波形参数,如图1-56所示。并可取得以下效果:

1)电弧的终极控制。可按各种具体的技术要求,对焊接电流波形的各参数进行精确地调整和控制,以获得最佳的电弧特性。

图1-56 可控制的焊接电流波形参数

1—脉冲宽度 2—频率 3—正半波电流值 4—负半波电流值 5—跃迁率

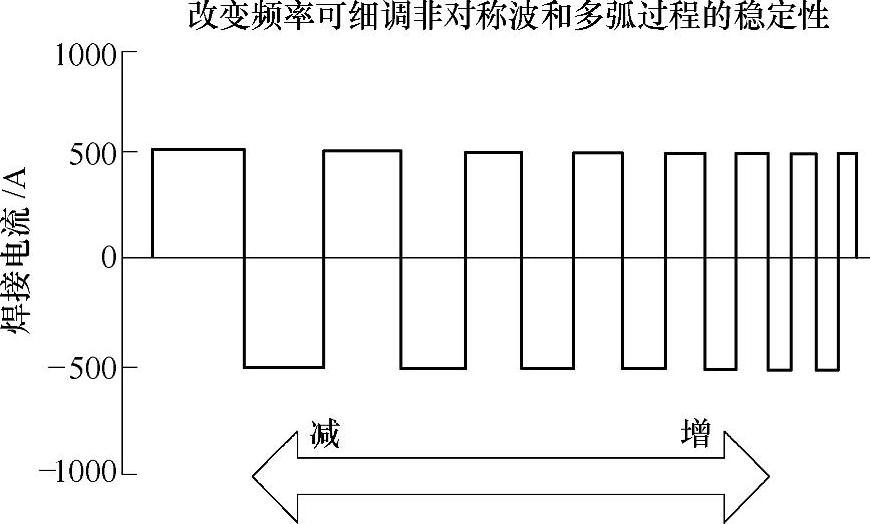

图1-57 方波交流电频率变化示意图

2)电源输出特性的动态控制。可以自动调节和控制焊接电流、电弧电压或电弧功率,并当其发生变化时,加以自动修正,以保持稳定的输出特性。

3)恒压、恒流特性的控制。当波形参数和送丝速度发生变化时,可对其进行快速调制,以保持其恒定的状态。

(2)交流频率的控制 对于方波交流电、频率的增减,改变了电弧在峰值电流的时间。当频率降低时,电弧在峰值电流的时间增加,同时正负半波转折区的时间缩短而频率增高,则产生相反的变化。其总的趋势是,频率增加,电弧更加稳定,熔透深度减小;频率降低,熔透深度加大,电弧稳定性变差。通常输出电流频率可在10~100Hz范围内调节,则可满足各种埋弧焊焊接工艺,其中还包括多丝多弧埋弧焊焊接工艺的要求。方波交流频率变化示意图,如图1-57所示。

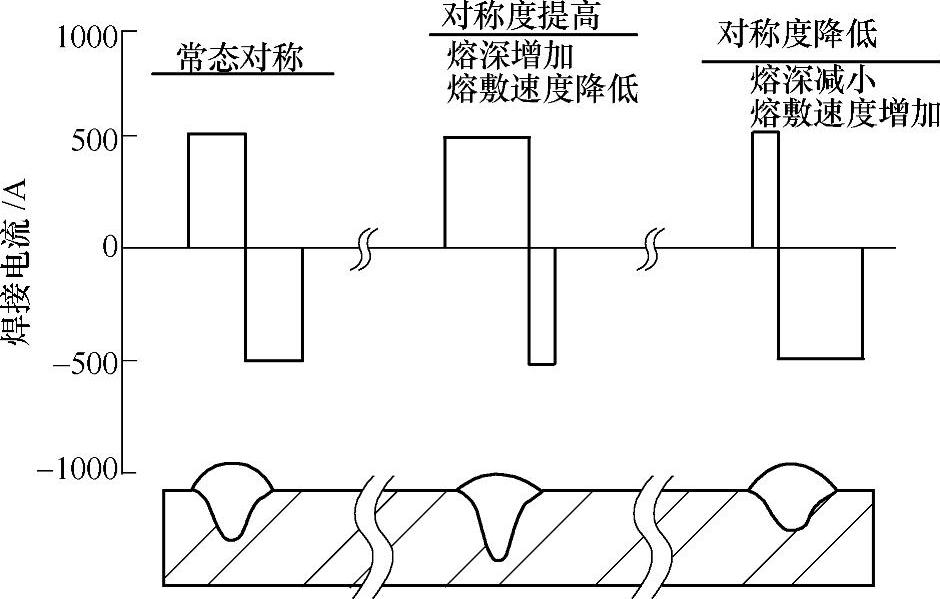

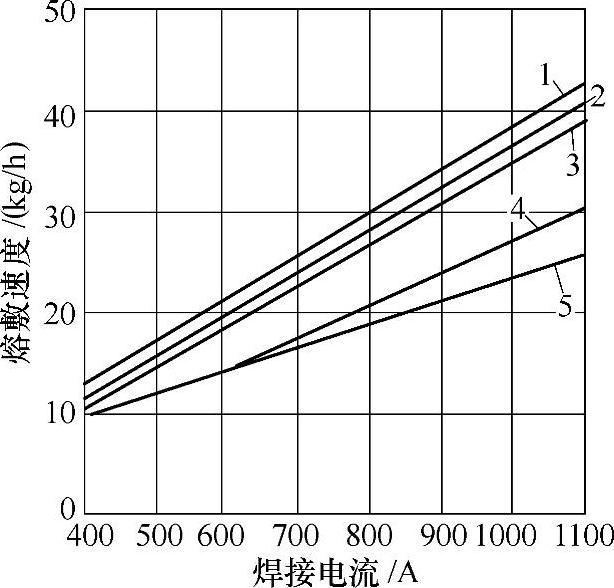

(3)交流波形对称度的控制 交流波形对称度是表征正半波幅值与负半波幅值之比。正确地设定交流波形的对称度,可以获得较高的熔敷速度,减少填充坡口的焊缝层数。图1-58示出交流波形对称度对熔透深度和熔敷速度的影响。增加对称度,可加大熔深,降低熔敷速度;减小对称度,则可增加熔敷速度,减小熔深。图1-59示出不同交流波形对称度下,熔敷速度与焊接电流的关系。由图1-59曲线可见,当对称度为25%时,则直流负偏置值为20%,频率35Hz的条件下,焊丝的熔敷速度最高。一般交流波形对称度可在25%~75%范围内调节。

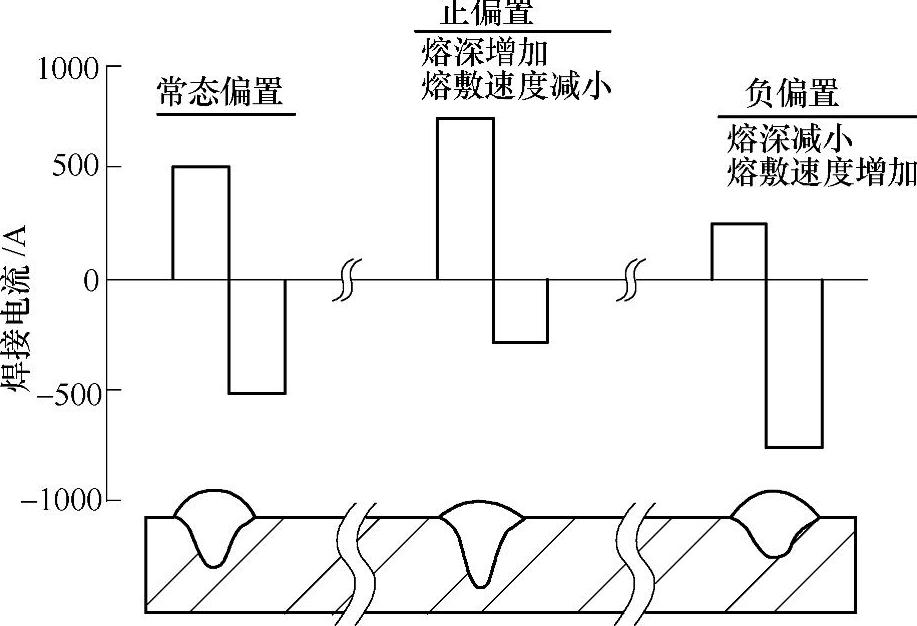

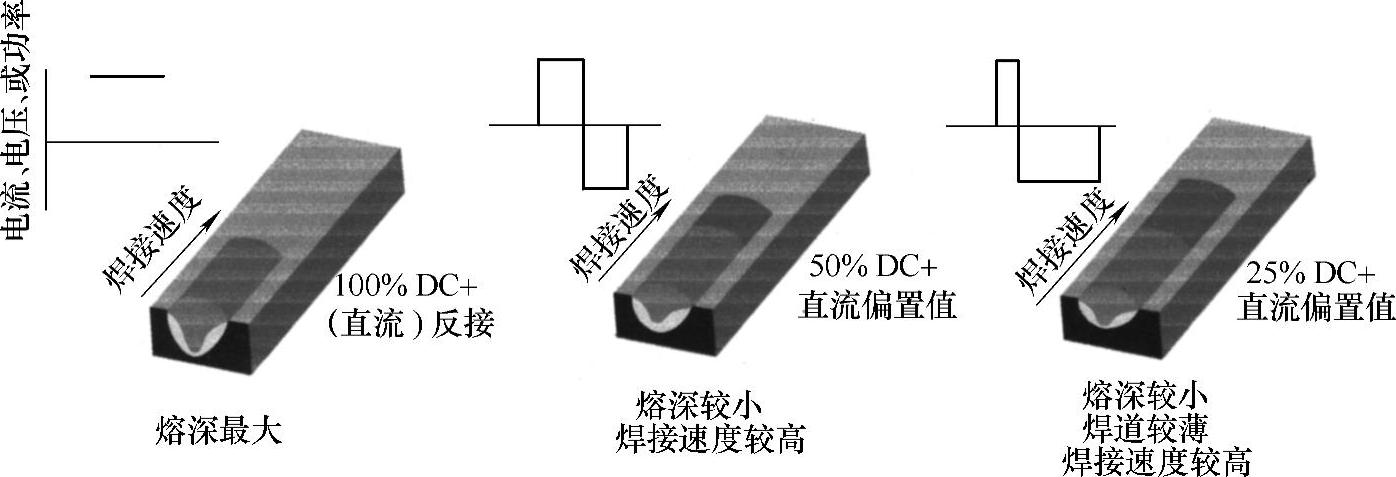

(4)直流偏置值的控制 直流偏置值是指正极性和负极性的电流值,正极性电流值称为正偏置,负极性电流值称为负偏置。控制直流偏置值可以改变熔敷速度和熔透深度。图1-60示出直流正、负偏置值对熔深和熔敷速度的影响。加大正偏置值可增加熔深,降低熔敷速度;加大负偏置值,则减小熔深,增加熔敷速度。AC/DC埋弧焊电源通常可在-25%~+25%范围内调节偏置值。在其他焊接参数相同的条件下,不同直流偏置值对熔深的影响如图1-61所示。

图1-58 交流波形对称度对熔透深度和熔敷速度的影响(https://www.xing528.com)

图1-59 不同对称度和偏置值下熔敷速度与焊接电流的关系

1—对称度25%,直流负偏置20%,频率35Hz 2—对称度25%交流波 3—对称方波 4—对称度75%,直流正偏置10%,频率35Hz 5—直流反接

图1-60 直流偏置值对焊缝熔深和熔敷速度的影响

图1-61 不同直流偏置值对焊缝熔透深度的影响

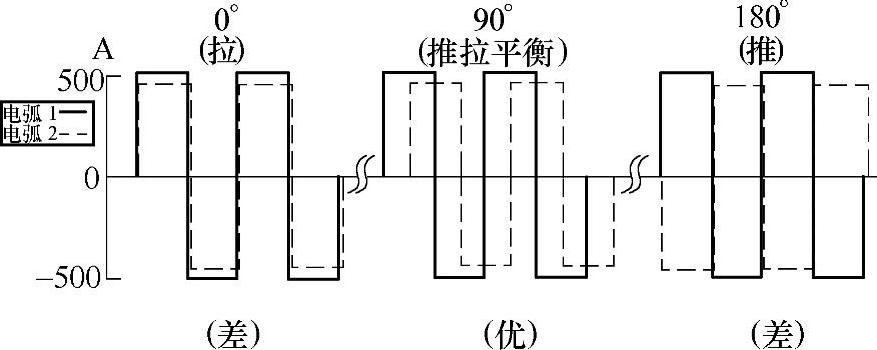

(5)交流波相位的控制 在传统的多丝多弧埋弧焊中,电弧的偏吹往往成为降低焊接质量的主要原因之一。采用AC/DC埋弧焊焊接电源可以通过移相技术避免电弧的偏吹。图1-62示出在多弧埋弧焊系统中,当两个电弧的交流波相位差为90°时,可以达到最好的稳定性。

图1-62 在多弧埋弧焊系统中利用交流波形移相平衡各电弧的相互作用

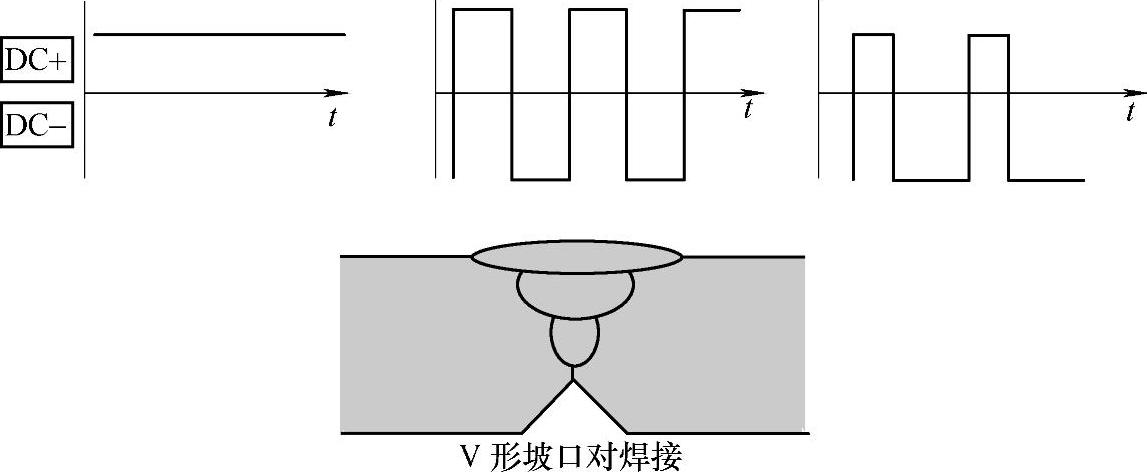

(6)多弧埋弧焊焊接参数的协同控制 在多丝多弧的工况下,对关键的焊接参数进行协同控制,可以获得最佳的焊缝成形和最高的焊接效率,如图1-63所示,厚板V形坡口对接焊中,根部焊道焊接时,前置电弧采用直流反接极,以达到足够的熔深,焊接填充焊道时,则改用方波交流电,并按对焊道形状的要求,调整对称度、频率和相位,以获得最佳的焊缝成形。焊接盖面层焊道时,后置电弧采用负偏置值较大的变极性直流电,提高熔敷速度,以便形成较平坦的焊道形状。

图1-63 多丝多弧工况下主要焊接参数的协同控制

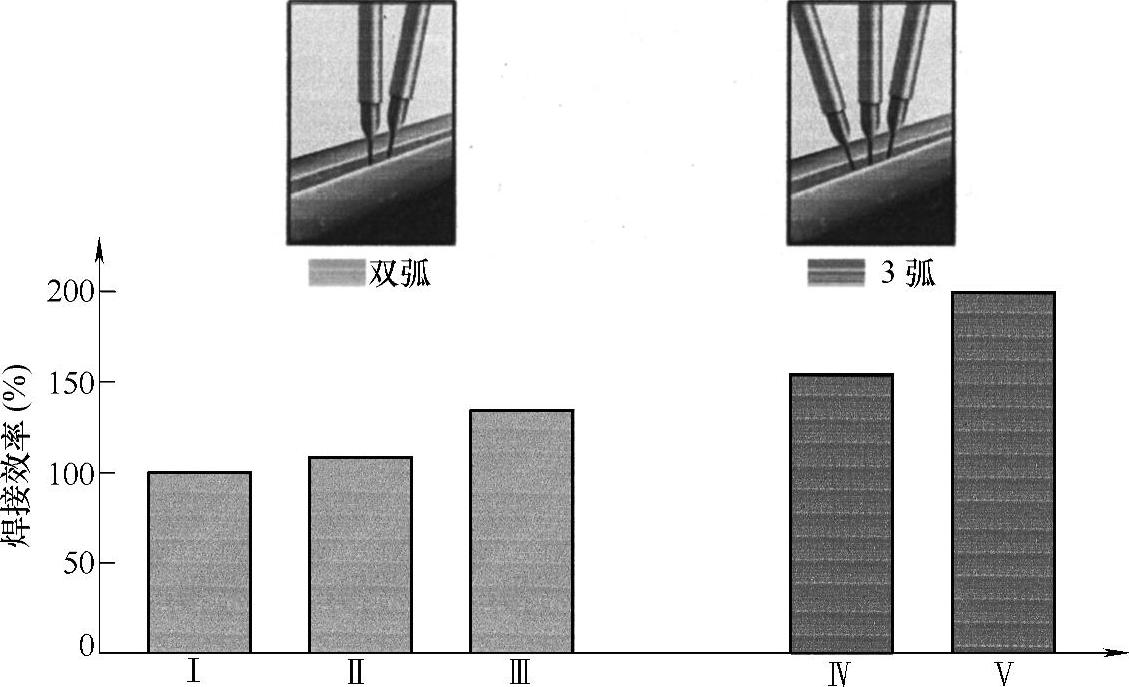

图1-64所示的数据表明,调整前置电弧和后置电弧交流波的对称度和直流偏置值,可进一步提高焊接速度。

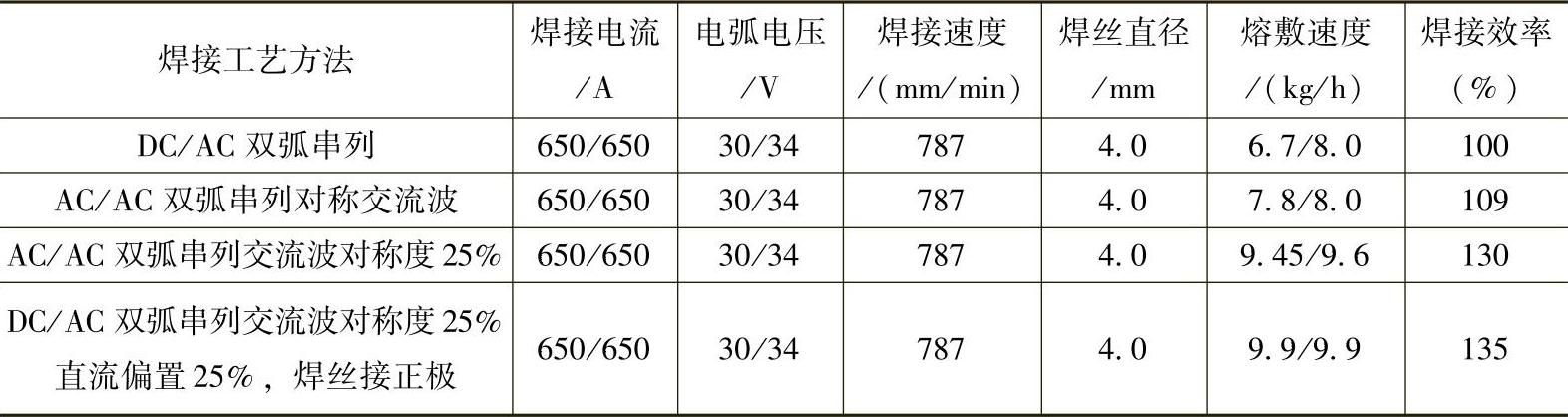

表1-7列出不同波形参数下双弧串列埋弧焊效率的对比数据,双弧交流波对称度为25%,直流偏置值25%(焊丝接正极)的埋弧焊效率比常规的DC/AC双弧串列埋弧焊提高了35%。

图1-64 多丝多弧焊系统中不同焊接参数对焊接速度的影响

Ⅰ—前置电弧直流反接,尾随电弧对称交流波 Ⅱ—前置电弧、尾随电弧均为对称交流波 Ⅲ—前置电弧方波交流,负半波75%,尾随电弧方波交流,负半波75%,直流偏置值30% Ⅳ—前置电弧直流反接,第2、3丝对称交流波 Ⅴ—前置电弧方波交流,负半波75%,第2、3丝方波交流,负半波75%,直流负偏置值30%。

表1-7 各种双弧串列埋弧焊效率的对比

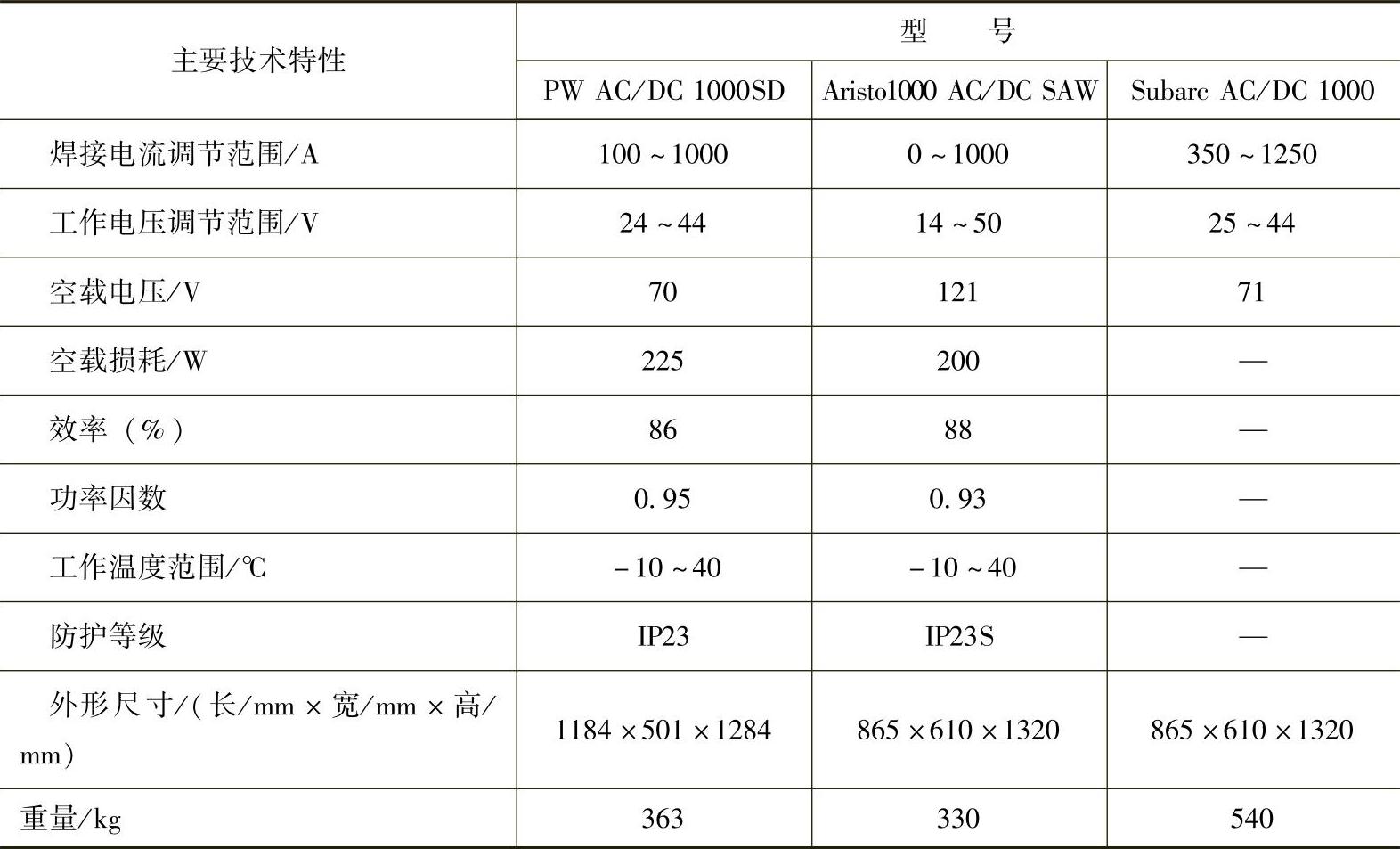

(7)AC/DC埋弧焊焊接电源的技术特性 上述三种波形控制AC/DC埋弧焊焊接电源的技术特性数据综列于表1-8。其电气原理图如图1-65所示。

表1-8 三种波形控制AC/DC埋弧焊焊接电源的技术特性数据

(续)

图1-65 数字控制AC/DC晶体管逆变埋弧焊焊接电源电气原理图

1—主接触器 2—接主电源 3—一次逆变 4—一次整流器 5—电源线路板① 6—变压器 7—二次整流器 8—二次逆变和直流极性开关 9—电源线路板② 10—辅助变压器 11—起动接触器 12—接主接触器 13—网关线路板 14—主电源板 15—控制电路板 16—AC控制电路板 17—电源开关线路板

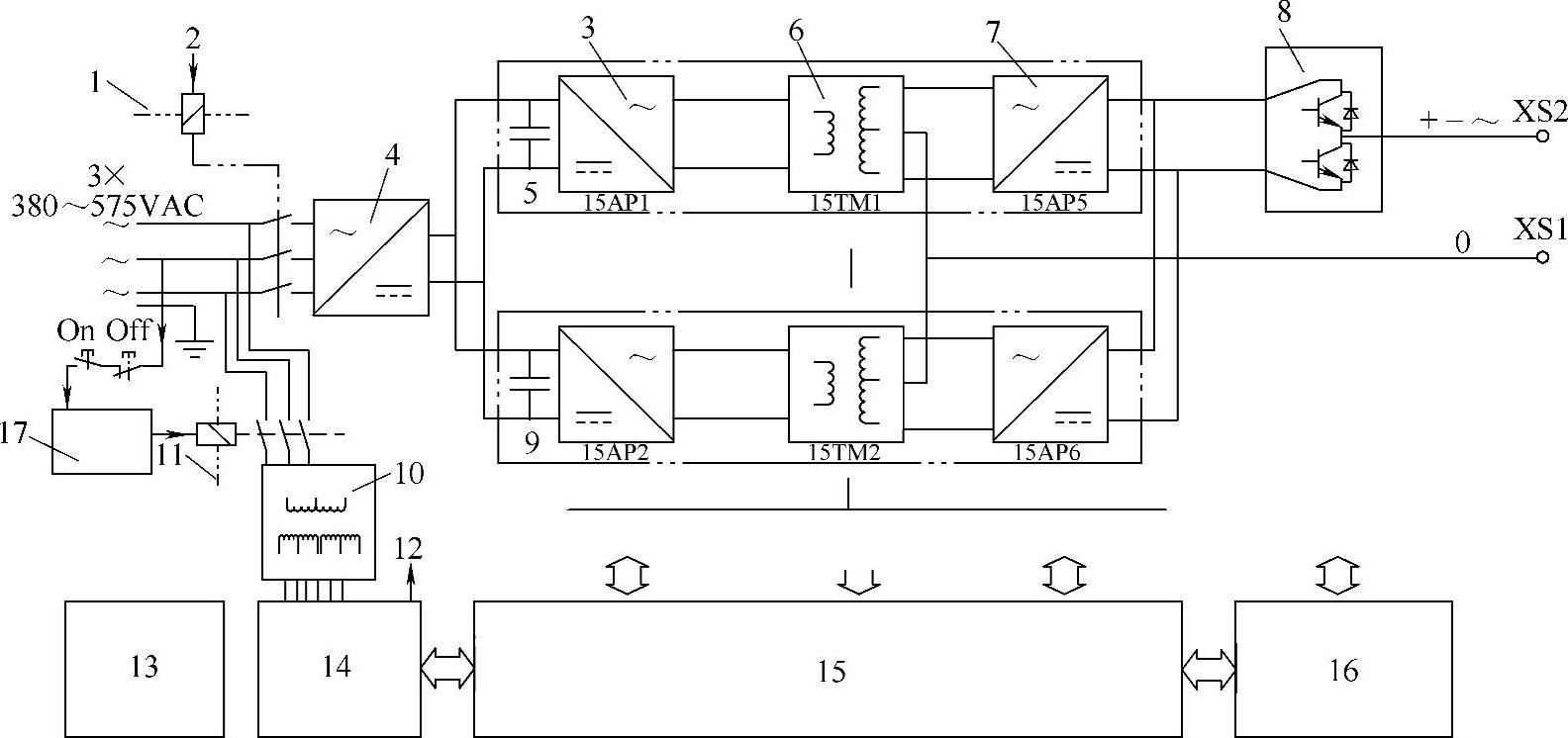

Power Wave AC/DC 1000 SD型埋弧焊焊接电源前面板的接口设置见图1-66。焊接参数的设定、调节和显示、波形参数的调整、焊接程序的控制,以及焊接起动和停止则由与其相配的MAXsa10控制器来完成。其焊接电源、控制器及焊接机头的连接方法如图1-67所示。

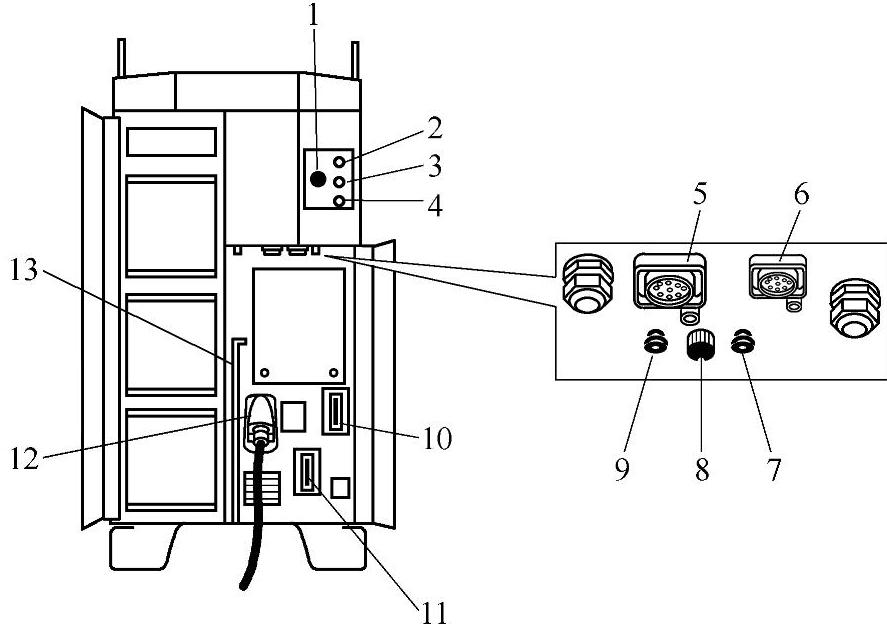

图1-66 Power Wave AC/DC 1000SD型埋弧焊焊接电源前面板的接口设置

1—送丝机驱动电路断路器(10A) 2—输出电源(10V)断路器 3—区域网接口 4—接焊件检测线接口 5—辅助电源输出接口 6—输出端子(接焊丝) 7—输出端子(接焊件) 8—设备网接口 9—Arclink通信接口(5芯) 10—并联输出 11—并联输入 12—主电源输出 13—主电源输入

Aristo 1000 AC/DC SAW型埋弧焊焊接电源前面板接口和开关的设置见图1-68。焊接参数的设定、调节和显示、波形参数选择和调节、焊接程序的编制以及焊接启动和停止,则由PEK型系统控制器来完成。焊接电源、控制器和焊接机头(小车)的连接方式如图1-69所示。

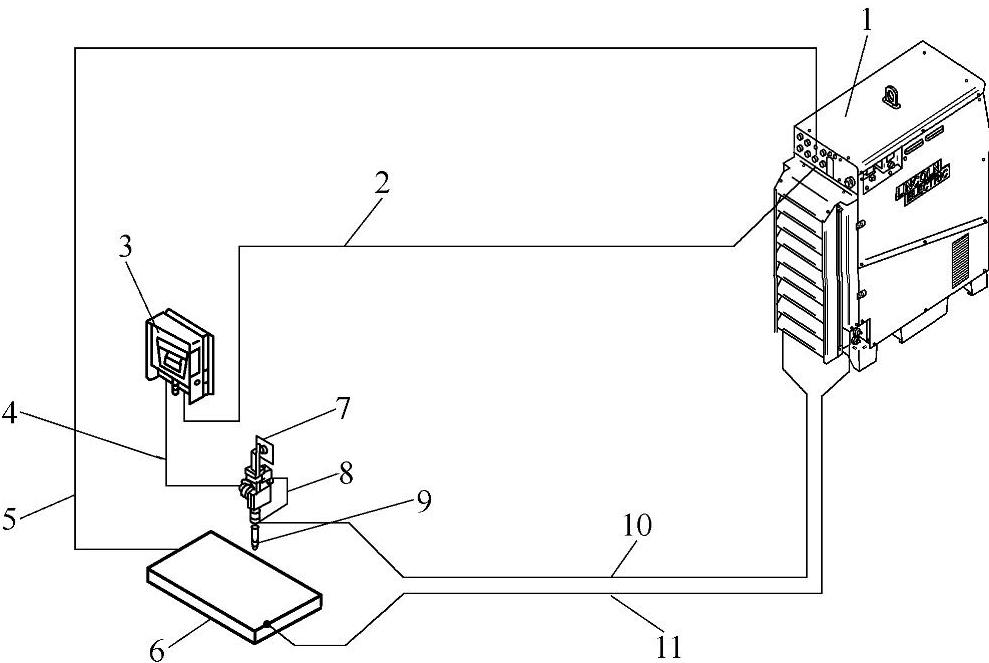

图1-67 Power Wave AC/DC 1000 SD型焊接电源,

MAXsa10控制器与焊接机头的连接方法

1—PowerWave AC/DC1000SD焊接电源 2—Arclink通信电缆 3—MAXsa控制器 4—14芯控制线 5—检测线 6—焊件 7—MAXsa22焊接机头 8—67#导线 9—导电嘴 10—接导电嘴焊接电缆 11—接焊件焊接电缆

图1-68 Aristo 1000 AC/DC SAW型埋弧

焊焊接电源前面板接口和开关的设置

1—控制模式选择开关 2—故障指示灯(橙色) 3—按钮开关(白色开) 4—按钮开关(黑色关) 5—PEK控制器接口 6—维修检测接口 7—接焊件检测线接口 8—熔断器 9—接机头检测线接口 10—接焊件焊接电缆输出端子 11—接机头焊接电缆输出端子 12—主电源输入电缆线接口 13—检测电缆线接口

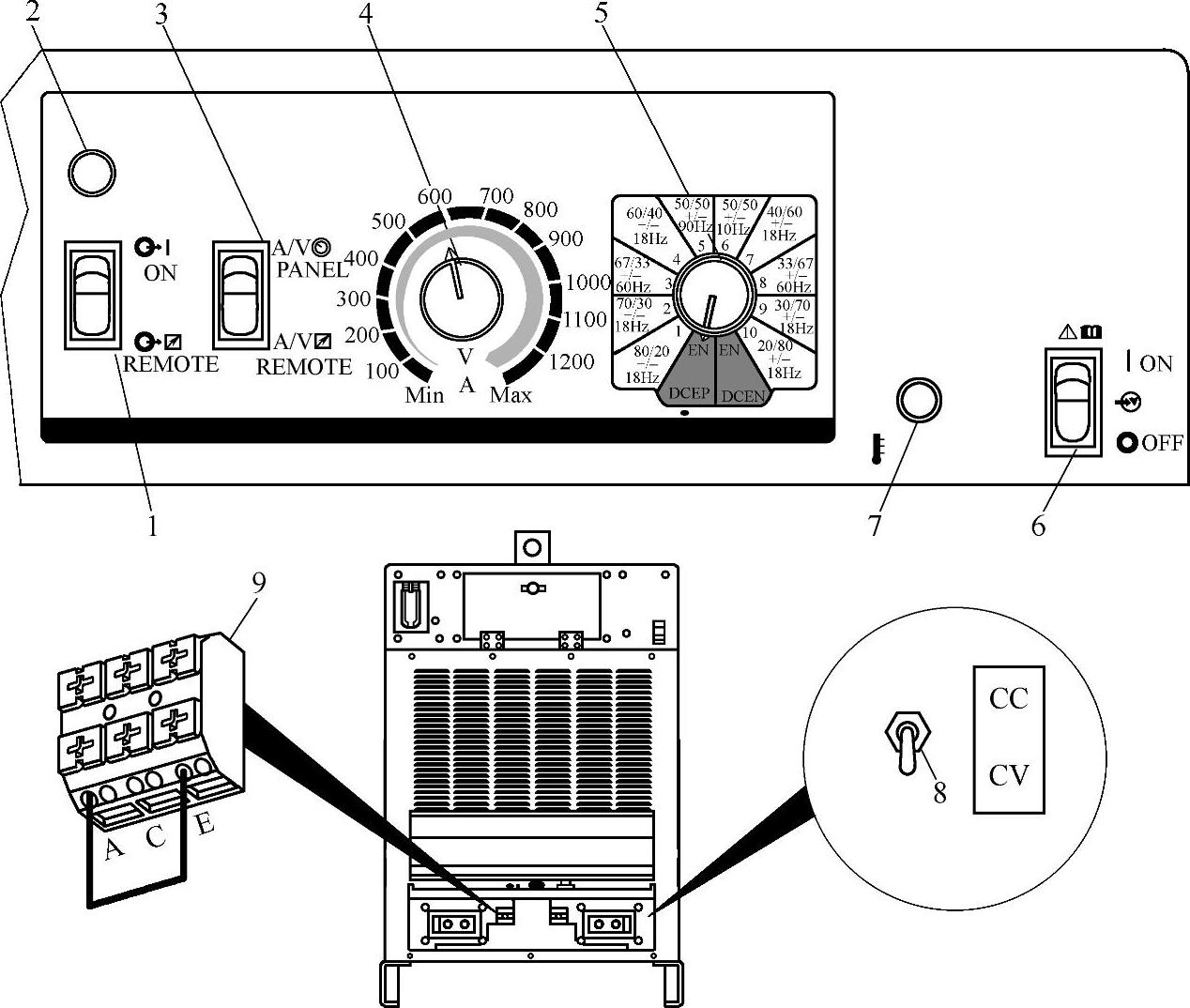

Subarc AC/DC 1000型焊接电源控制面板的设置如图1-70所示。在面板上可直接调节焊接电流和电弧电压,以及交流方波对称度和频率等。焊接参数的数显和焊接程序,则由与其相接的HDC 1500 DX控制器实施。这种焊接电源与控制器和焊接机头的连接方式如图1-71所示。

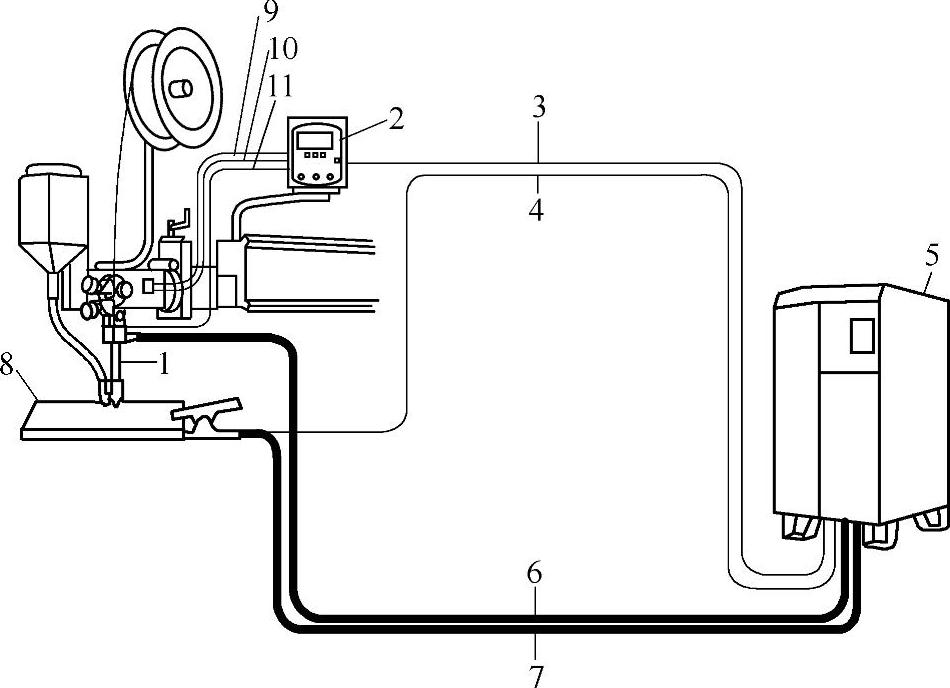

图1-69 Aristo 1000 AC/DC SAW型焊接电源控制器和焊接机头的连接方式

1—焊接机头 2—控制器 3—控制器电缆线 4—接焊件检测线 5—焊接电源 6—接机头焊接电缆 7—接焊件焊接电缆 8—焊件 9—焊接速度检测线 10—电动机控制线 11—电弧电压检测线

图1-70 Subarc AC/DC 1000型焊接电源控制面板的设置

1—输出控制方式选择开关 2—输出电流指示灯 3—电流/电压调节方式选择开关 4—电流/电压调节旋钮 5—功率/对称度调节旋钮 6—电源开关及指示灯 7—过热指示灯 8—CC/CV(恒流/恒压)选择开关 9—接线端子TE1

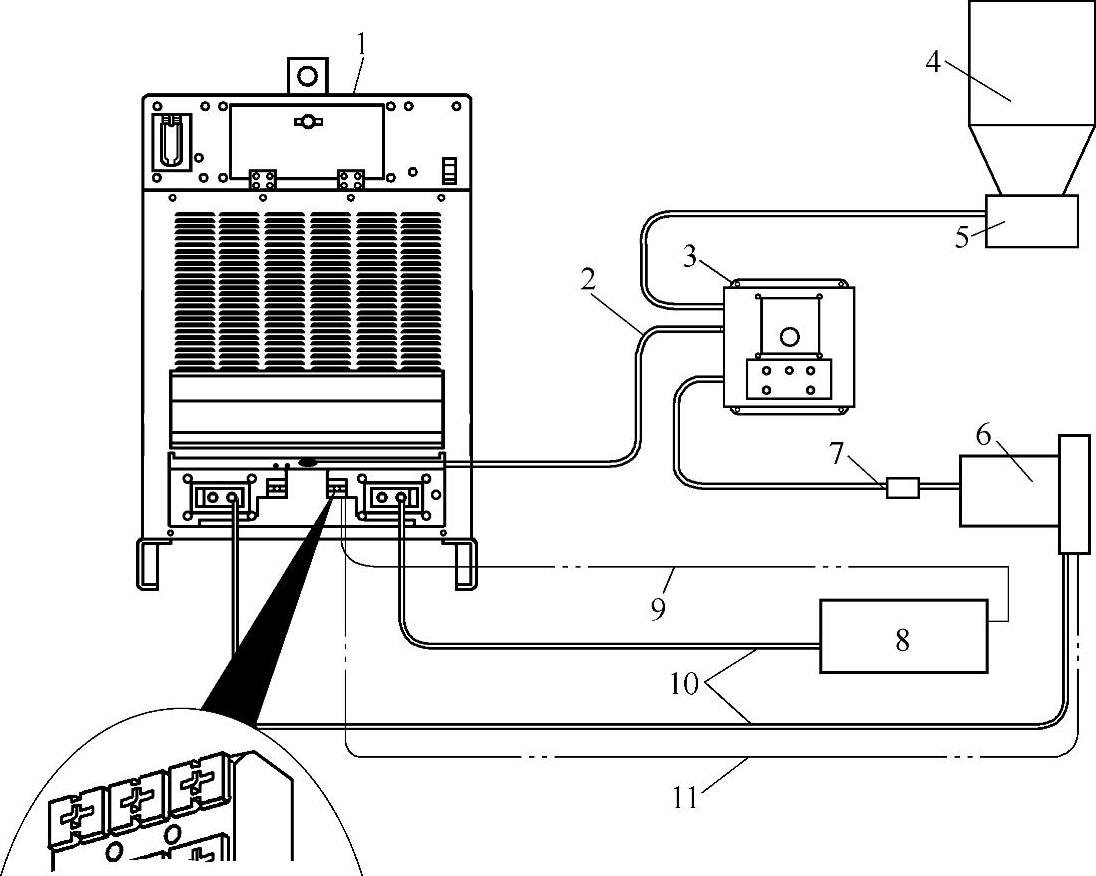

图1-71 Subarc AC/DC 1000型焊接电源与控制器及焊接机头的连接方式

1—焊接电源 2—14芯焊接电源控制电缆线 3—HDC1500DX控制器 4—焊剂斗 5—电磁阀 6—焊接机头 7—10芯电动机控制电缆 8—焊件 9—检测线(接端子板1T端子N) 10—焊接电缆 11—检测线(接端子板1T端子P)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。